某导弹发射装置插头支架脱锁故障分析与改进*

2020-11-18单奇艺

宋 斌,单奇艺

(中国空空导弹研究院,河南 洛阳 471009)

0 引 言

机载导弹发射装置挂装于飞机挂点,主要用来悬挂和发射空空导弹。导弹在发射前准备和发射时一般都要通过导线接入发射装置上的插头来获得弹外有关信号和电源。插头支架的作用就是在发射时将插头自动拔出,使电路断开,并迅速让开一个距离,不至妨碍导弹的运动[1-3]。插头支架能否正常工作,直接关系到导弹发射的安全性。

某型飞机在飞行训练着陆后,地面检查时发现挂装于翼尖挂点的某型发射装置插头支架离开锁定工作位置。笔者对这一故障现象产生的原因进行全面分析,通过力学分析找出故障原因,针对故障原因提出了有效的改进措施,为发射装置插头支架的结构设计提供了一定的参考价值。

1 工作原理

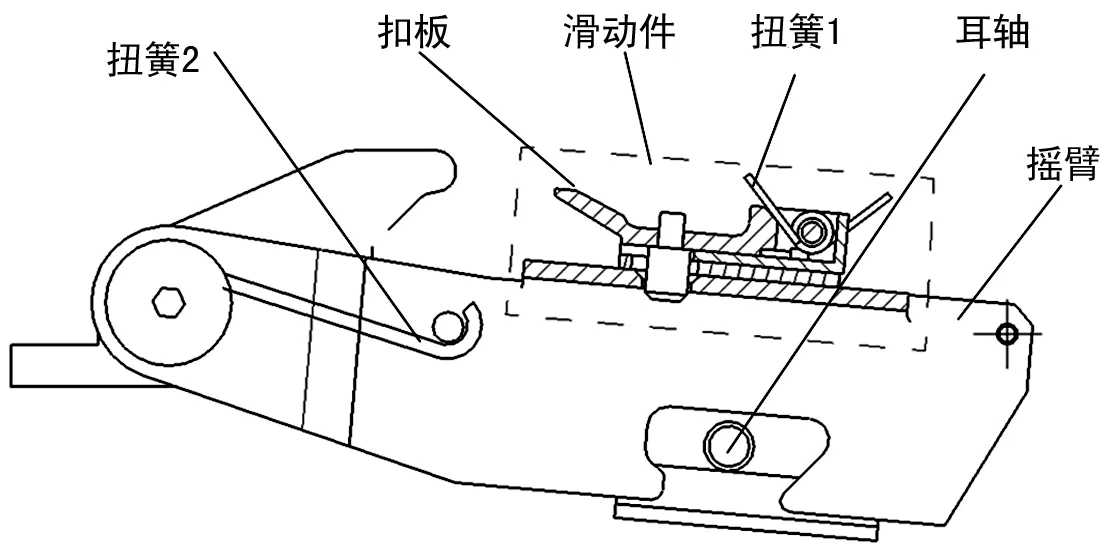

插头支架安装于发射装置前端。挂装导弹时,抬起插头支架上滑动件的扣板,沿航向滑动,露出摇臂上的腰形缺口。压下摇臂,使导弹剪切插头上的左、右耳轴进入腰形缺口内,最后推动滑动件到锁定位置。滑动件与摇臂组成的腰形槽锁住耳轴,工作状态如图1所示。

图1 插头支架工作状态结构示意图

导弹挂飞时,滑动件始终在锁定位置,以备导弹发射。

导弹发射时,导弹在发动机的推力作用下向前运动。导弹上的耳轴接触到腰形槽斜面后,耳轴行程被限制无法与导弹保持同步运动。随后耳轴与导弹之间的连接螺钉被剪断,耳轴脱离导弹沿腰形槽斜面上移,拔出剪切插头的插针。此时摇臂获得耳轴带来的冲量,同时在扭簧作用下,带着导弹剪切插头绕轴迅速抬起,让开向前运动的导弹,保证发射安全。

2 故障分析

2.1 初步分析

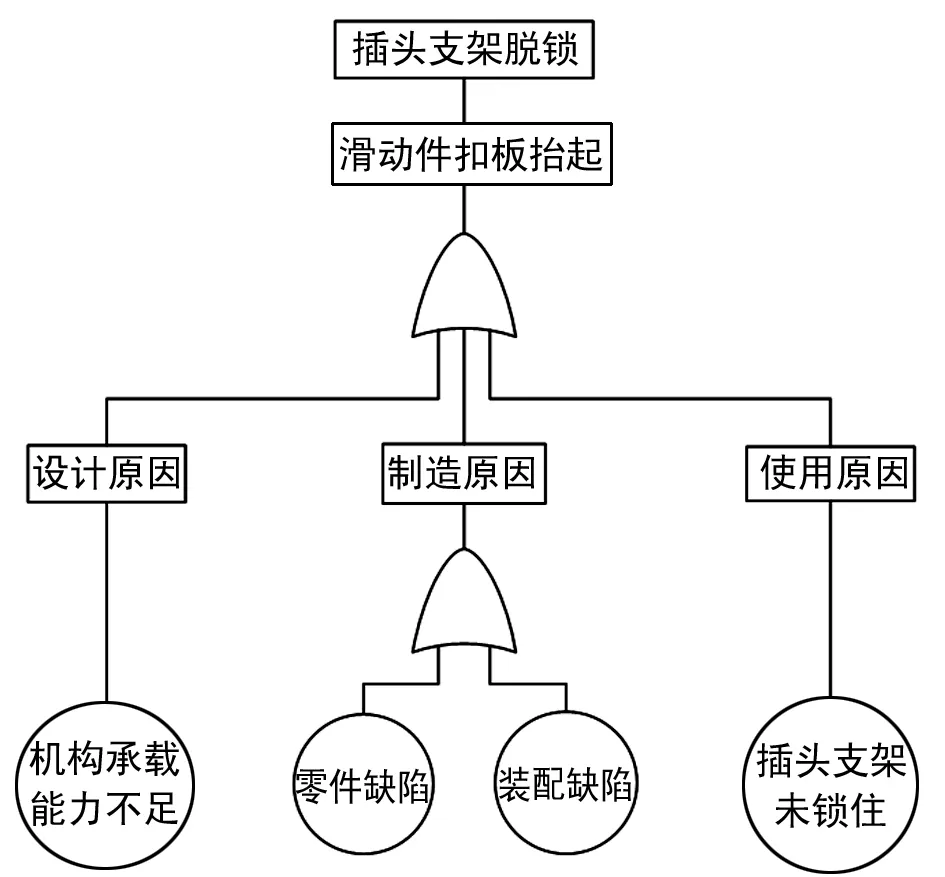

本次的滑动件脱锁故障发生在导弹挂飞过程中。首先滑动件上的扣板向上抬起,扣板上的销轴脱离了摇臂限位孔的约束,从而导致滑动件离开工作位置。滑动件离开工作位置后,无法与摇臂组成封闭的腰形槽,从而无法有效锁住耳轴,摇臂在扭簧2的作用下离开工作位置,形成了插头支架脱锁的故障现象,如图2所示。

图2 插头支架脱锁故障示意图

2.2 故障树

滑动件扣板抬起是本次脱锁故障的必要条件。分析脱锁故障,主要就是找出滑动件扣板抬起的原因。将引起故障的可能原因建立故障树[2],如图3所示。

图3 插头支架脱锁故障树

2.3 故障原因排查

(1) 使用原因 经与现场操作人员沟通,排除了起飞前插头支架未锁住的情况。

(2) 制造原因 对零件制造和产品装配过程进行复查,对零件尺寸和扭簧力值进行复测,排除零件缺陷和装配缺陷。

(3) 设计原因 当作用在扣板上的转矩超过扭簧2的承载能力时,扣板将发生转动。对插头支架工作状态时的受力情况进行分析,判断插头支架的承载能力是否满足要求。

① 基本数据

滑动件重量m1=0.074 kg ,扣板质量m2=0.018 kg,扭簧1刚度k1=1.25 N·mm/(°),扭簧1安装变形角α=39°,扭簧1安装扭矩T1=αk=48.75 N·mm。

② 假设条件

为了简化力学计算,设定假设条件:1) 不考虑滑动件与摇臂之间的摩擦力(摩擦力对扣板运动有阻碍作用,不考虑摩擦力相当于对承载能力加严了考核);2) 不考虑重力(重力对扣板运动的影响很小,可忽略不计);3) 研究对象视为刚体。

③ 受力分析

飞机空中做机动或起飞、着陆时,发射装置会受到惯性载荷的作用,因此在受力分析中引入惯性力,对滑动件的承载能力进行计算[3-4]。

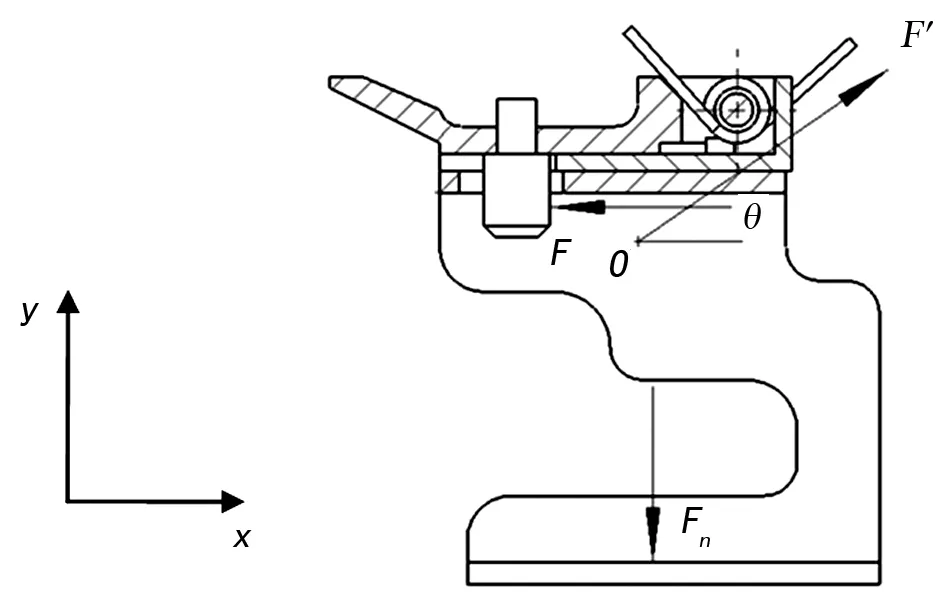

首先以滑动件为研究对象,受力情况如图4所示。

图4 滑动件受力图

F′为滑动件的惯性力,作用在滑动件的重心O点,F′=m1a,a为惯性过载;F为摇臂作用在扣板上销轴的推力;FN为摇臂作用在卡子上的压力;θ为F′与x方向的夹角,0≤θ≤90°

列出x方向的平衡方程:

F′cosθ-F=0

代入F′=m1a,得到:

F=m1acosθ

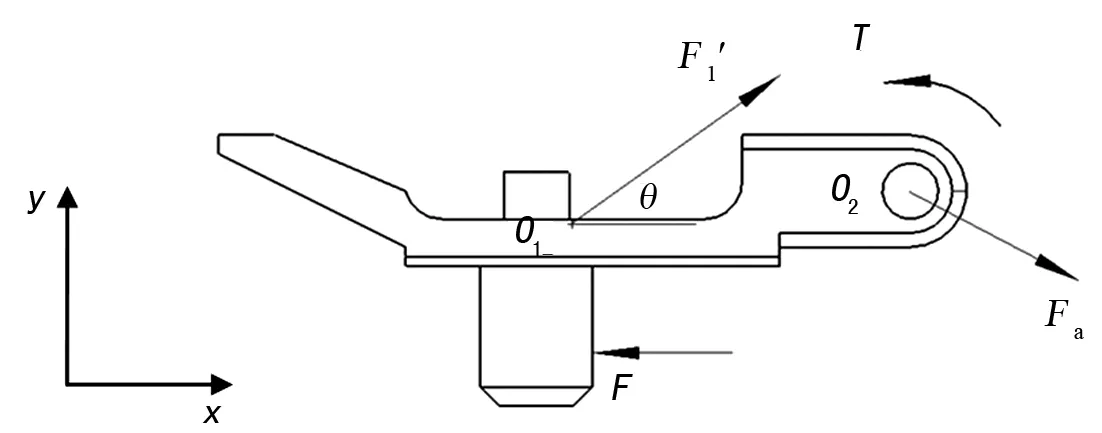

以扣板为研究对象,受力情况如图5所示。

图5 扣板受力图

F1′为扣板的惯性力,作用在扣板的重心O1点,F1′=m2a,a为可承受过载;T为两个扭簧1对扣板的扭矩,T=2T1=97.5 N·mm;Fa为滑动件上的轴对扣板的作用力;以扣板转动轴为圆心,扣板重心位置:x1=18.1 mm;y1=1.8 mm。根据扣板的重心位置可得出F1′对O2的力臂值:

L1=x1sinθ-y1cosθ

F对O2的力臂值L2为已知量,L2=9.4 mm。

列出O2点的力矩平衡方程:

将F=m1acosθ、F1′=m2a和L1=x1sinθ-y1cosθ代入可得:

以θ为变量,对a求导,通过计算得到a取极小值时:

将数据代入可得θ=26.2°,代入后可得amin=132.0 m/s2=13.5 g。

智能快递柜企业的快速成熟和规模扩大,为物流行业进入智能化和集约化模式奠定了基础。有业内人士预测,按照过去十年及当前和未来十年快递增速看,未来末端一定是集约化和智能化作为70%以上的包裹量的处理方式。

即当过载与x方向夹角为26.2°,扣板可承受的综合过载最小,为13.5 g。

将θ=0°、θ=90°分别代入,可以得到a|θ=0°=15 g,a|θ=90°=30.5 g,即:当过载与x方向夹角为0°,扣板可承受的水平过载为15 g;当过载与x方向夹角为90°,扣板可承受的法向过载为30.5 g。

2.4 故障定位

排除了使用原因和制造原因后,对插头支架的滑动件机构的承载能力进行计算。根据GJB150.15A-2009中程序I结构试验的要求[5],对于安装在飞机机翼翼尖的外挂物,结构试验推荐g值为前15 g、后15 g、上23.2 g、下13.5 g。当前滑动件的承载能力达到了试验的最低要求,但是有时最大机动加速度和最大纵向加速度会同时出现,因此需要对试验量值乘以适当系数。也就是说极限条件下惯性载荷可能会超出插头支架的可承受范围,造成插头支架脱锁故障。

3 改进措施

脱锁故障发生的前提是滑动件扣板抬起。解决脱锁故障,就要提高滑动件的承载能力,保证扣板在大过载环境下始终处于工作位置。

根据对扣板的受力分析,扣板抬起的条件是惯性力F1′和压力F对转轴的力矩超过2个扭簧1的工作扭矩。因此提高扣板承载能力有2个方向:①降低惯性力F1′和压力F的力矩;②提高扭簧的工作扭矩。

经过对扭簧的初步估算[6],受目前安装空间和使用空间的限制,很难进一步提高工作扭矩。因此改进的主要方向是降低惯性力和压力的力矩。

3.1 改进方案一

调整扣板形状,见图6。将扣板重心调整到转轴中心位置,惯性力F1′对转轴的力矩为0,提高扣板抗过载的能力。

图6 改进后的扣板

改进后,扣板质量m2′=0.027 kg,滑动件质量m1′=0.083 kg,L1=0。代入扣板O2点的力矩平衡方程得到:

改进后,消除了扣板惯性力F1′的力矩的影响。改进前后的对比如表1所列。

表1 改进前后的对比

可以看出,当θ≥40°时,改进后的承载能力有较大的改善;当20°≤θ≤40°时,改进后承载能力提升不大;当θ≤20°时,受滑动件重量增加的影响,改进后的承载能力反而降低,需做进一步改进。

3.2 改进方案二

根据图5的滑动件受力图,当滑动件受惯性力影响产生x向的运动趋势,此时摇臂对滑动件产生推力F。如果在滑动件销轴与摇臂的接触处增加限位特征,可有效避免扣板抬起。

对扣板的柱销进行改进设计,在扣板的柱销下方增加锁钩特征。当扣板受到摇臂推力抬起时,锁钩可限制扣板进一步抬起,保证扣板不离开工作位置,如图7所示。

图7 柱销锁钩工作原理

3.3 改进措施总结

两种改进措施分别解决了惯性力F1′和压力F对转轴的力矩。改进措施一可完全消除惯性力F1′的力矩。改进措施二没有改变推力F的力矩,但是通过在受力接触面增加限位,可有效抵消推力F的力矩。两种改进方式同时落实,可极大提高滑动件的承载能力。

4 验证情况

对插头支架改进后进行了模拟发射试验,通过高速摄像记录发射过程,改进后的插头支架扣板工作正常,未出现抬起现象。之后对6台外场的发射装置进行改进,在后续两个多月的飞行试验中,没有再出现插头支架脱锁的现象。

5 结 语

通过对插头支架脱锁故障的原因进行梳理,对故障原因逐步排查,摸清了故障机理。对插头支架扣板结构进行重新设计,调整零件重心到转轴处,并增加锁钩特征,极大提升了插头支架的抗过载能力。模拟发射试验及后续的飞行试验证明改进措施有效。

随着新一代飞机机动能力的不断提升,对机载外挂物的抗过载能力有了更高的要求。对于运动机构的设计,应保证其抗过载能力有足够的裕量。在空间允许的情况下使转动部件的重心尽量靠近转轴并设置合理的限位措施可有效避免类似故障的发生。