对辊挤压式杏核破壳机关键部件的优化设计*

2020-11-18韩闰劳左志刚赵宗朝

韩闰劳, 左志刚, 赵宗朝

(1.庆阳职业技术学院,甘肃 庆阳 745199; 2.庆阳市农机化研究所,甘肃 庆阳 745000; 3.庆阳市西峰区光辉机器厂,甘肃 庆阳 745000)

0 引 言

杏核破壳是杏核加工的关键工序,也是保证杏仁质量的重要环节。近年来我国在破壳机具的研究上做了大量的工作,也研制出了一些类型的杏核破壳机,其中挤压对辊式破壳机就是典型设备之一,挤压对辊式破壳机是由一组或两组直径相同、相向转动的挤压对辊,通过其间隙调整,实现杏核破壳的设备。由于其挤压对辊结构形式、间隙调整装置、加料机构等关键部件不同程度的存在着一些设计缺陷,运行稳定性和可靠性方面还存在一定的不足,在破壳过程中杏核反弹、打滑、碎壳飞溅较严重,其传动部件的使用寿命较短、破壳率低,果仁损失率大等问题依然存在,不能满足现代杏产品深加工的生产需求。

通过进一步的优化设计,研制出了一种具有浅窝坑定位、螺旋卡槽双点挤压及搓揉式功能的新机型,可实现壳仁快速分离,有效提高破壳质量。目前已完成前期图纸设计和样机研制工作。

1 杏核破壳力学特性分析

杏壳外形不规则,一般为非对称椭球薄壳壳体,硬而脆、壳厚不一,难以剥离。在实际挤压破壳中,杏核的危险截面在其椭圆截面的最小回转半径处[1]。也就是说,最易破壳的位置为双凸面接近最高凸点的区域。绝大部分杏核的长度分布在18~25 mm以内,宽度分布在14~18 mm以内,厚度分布在9.5~12 mm以内[2]。其危险截面双凸面区域约为10~12 mm。杏核破壳机要达到理想的破壳效果,其关键部件挤压对辊必须满足两个条件:一是杏核在挤压辊间被夹持而不滑脱 (即导入条件);二是满足设计要求的生产率[3]。

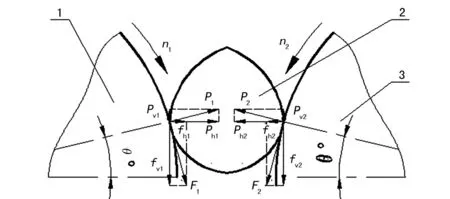

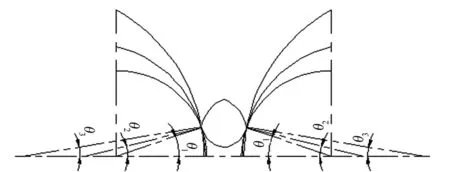

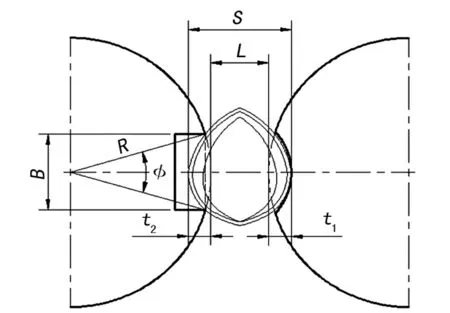

传统机型挤压对辊的圆弧面与杏核椭球凸面为单点接触,杏核所受挤压力P的方向为与挤压对辊之间接触点的半径方向,杏核与对辊之间的摩擦力F的方向为接触点的切线方向。如果其挤压力P在垂直方向的分力Pv大于挤压对辊对杏核的摩擦力F在垂直方向的分力fv,杏核就会打滑甚至从对辊间隙处弹出,达不到破壳的目的。传统破壳机对辊挤压杏核受力分析如图1所示。另外,当挤压对辊转速一定时,辊径越小,杏核的被挤压角度θ越大,杏核被夹持重心上移,挤压对辊对杏核的摩擦力F在垂直方向的分力fv越小,杏核在辊面上打滑飞弹趋势也就越大。反之,辊径越大,杏核的被挤压的角度θ越小,杏核被夹持重心下移,辊筒对杏核的摩擦力F在垂直方向的分力fv越大,其夹持杏核的能力就越大,打滑飞弹趋势越小。挤压对辊辊径与杏核被夹持角关系如图2所示。

图1 传统破壳机对辊挤压杏核受力分析

图2 对辊辊径与杏核被夹持角关系示意图

2 挤压对辊结构优化设计

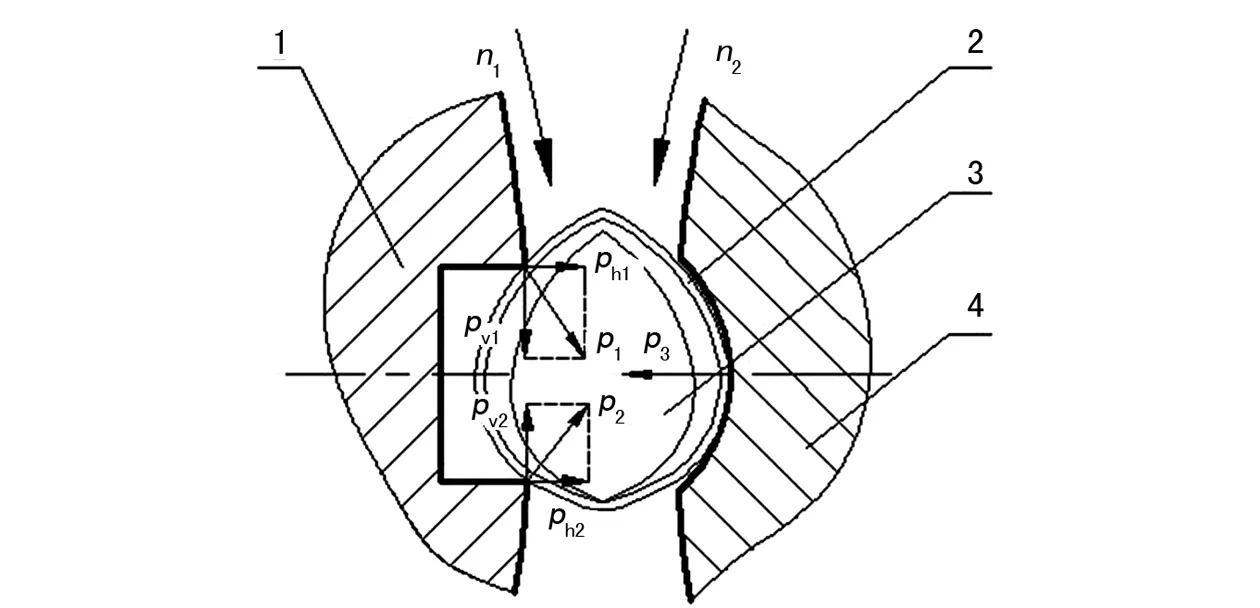

通过对挤压对辊的结构优化设计,改传统的挤压对辊圆柱表面与杏核点点接触的挤压方式为浅窝坑定位、螺旋卡槽双点挤压的搓揉式破壳(以一组对挤辊筒破壳机为例),具体为在一个辊筒圆柱表面加工有多个间隔均匀的浅窝坑,进行杏核预定位,在另一个辊筒圆柱表面加工有小角度螺旋卡槽。通过对辊的挤压力和剪切力使杏壳发生形变并最终破裂,达到破壳的目的。同时,通过传动方式的改进,使其两个辊筒存在有一定的转速差(选螺旋卡槽辊筒转速n1>浅窝辊筒转速n2),使碎壳在对辊转动的过程中发生小幅度滑移,增加了破壳挤压的稳定性,有效的避免了杏核飞弹,实现杏核与杏壳快速分离。改进型对辊挤压杏核受力分析如图3所示。

图3 改进型对辊挤压杏核受力分析

图中:杏核在挤压辊间所受到的力: 一个是螺旋卡槽辊筒的挤压剪切力P1、P2,另一个是浅窝辊筒对杏核的弹力P3,为三点受力,对比传统破壳机对辊挤压杏核受力分析可以看出,其受力点增加,挤压方向也有利于破壳的实现,而且破壳后碎壳和杏仁随螺旋槽辊筒的螺旋槽导向排出。实际验证表明:在满足挤压效果和生产效率的情况下,选压辊直径在150~200 mm,卡槽螺旋角约为3°,槽宽确定为10~12 mm,槽深2~3 mm时,能够更容易实现破壳和壳仁快速分离。

3 传动装置优化设计

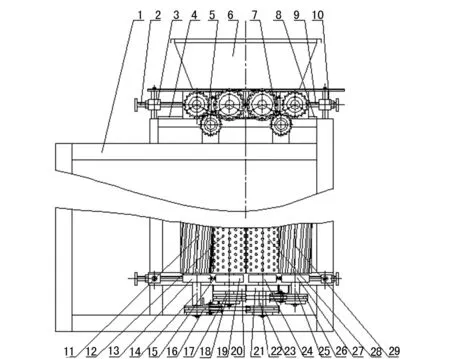

传统机型多采用变位齿轮传动和十字滑块联轴器齿轮式传动方式,这两种传动方式存在着很大的局限性,变位齿轮传动其对辊间隙调整受限,不适合外形差异较大的杏核破壳作业,而且在间隙调整后实际运行过程中,变位齿轮轮齿承受着连续的冲击载荷,轮齿磨损非常严重。十字滑块联轴器的齿轮式传动,虽然解决了变位齿轮间隙调整不足的缺陷,却增大了主动辊转动扭矩,在破壳过程中,对辊挤压间隙不稳定,而且使用寿命低,故障率相对较高,不利于破壳机稳定运行。对辊排列及传动方式如图4所示。

图4 对辊排列及传动方式示意图

在实际生产中,由于挤压对辊式破壳机作业过程中挤压辊转速相对较低,为了提高生产效率,我们采用了两组对辊挤压破壳作业,改传统的传动方式为链传动和齿轮传动相结合的传动方式,即螺旋槽辊筒一与浅窝辊筒二为链传动(接近螺旋卡槽辊筒处安装张紧链轮),两个浅窝辊筒之间为齿轮传动,浅窝辊筒一与螺旋槽辊筒二之间也为链传动。为了增加传动的平稳性,链传动采用双排链的形式。

4 挤压对辊间隙调整装置优化设计

对辊间隙是杏核有效破壳的关键因素,挤压对辊间隙较小时,会使碎仁量增大,间隙过小时,杏核不能导入对辊之间有效位置,也就达不到破壳的目的;间隙较大时,杏核通过率提高,碎仁量降低,但会出现较小的杏核被漏破的情况,破壳率下降,间隙过大时,会使大部分杏核从对辊间隙中漏出,失去了挤压破壳的作用。

由于杏仁与杏壳之间存在一定的间隙,破壳过程杏壳变形量不能大于壳仁之间的间隙,杏核厚度与破壳间隙的差值应小于壳仁间隙[4]。也就是说,要根据杏核大小对其挤压对辊间隙加以控制,以保证杏核破壳后杏仁的完整性。对于优化改进后的机型,杏核进入浅窝辊筒的浅窝坑预定位后,经带有螺旋卡槽辊筒挤压时,其凸面会有一部分卡入螺旋卡槽。所以,对辊间隙与浅窝和卡入螺旋槽的量有直接的关联,即:

L=S-t1-t2

式中:L为对辊间隙;S为杏核双凸面厚度;t1为浅窝深度;t2为杏核单侧面在螺旋槽内卡入量。

其中:t2=r-B/2×ctgφ/2

式中:r为对辊半径;B为螺旋槽宽度;φ为螺旋槽对应的圆心角。挤压对辊间隙示意图如图5所示。

图5 对辊间隙示意图

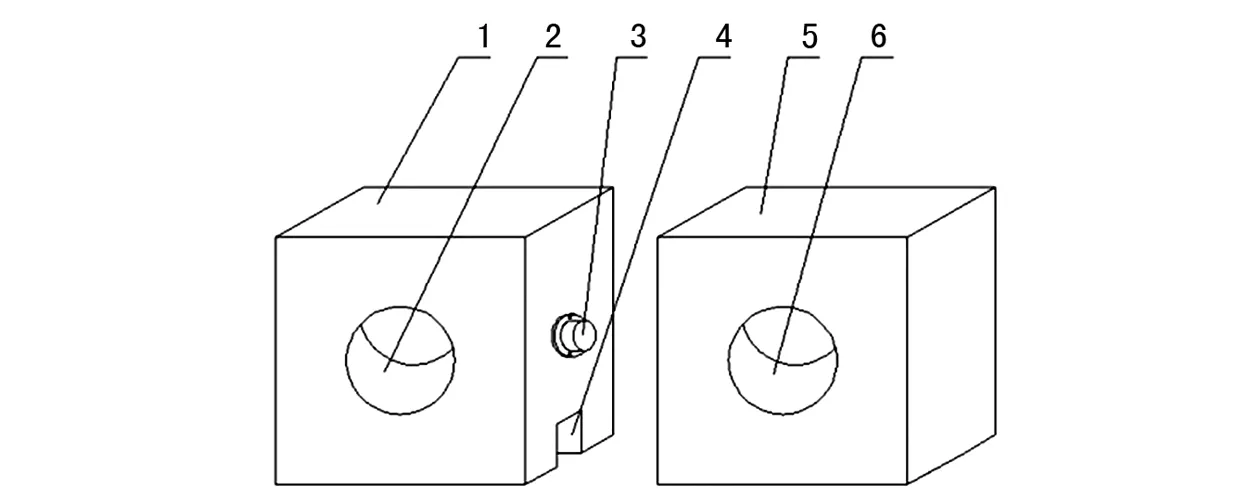

以两组辊筒同步挤压方式为例,将中间位置带有浅窝的两个辊筒两端方形轴承座设计为固定式,左右两侧的螺旋卡槽辊筒两端方形轴承座设计为滑移式,方形滑移式轴承座通过带有球头螺杆的调节装置独立控制,可在机架的轨道上通过调节装置左右位移,实现两组对辊的间隙调节。方形轴承座外形如图6所示。

图6 方形轴承座外形示意图

方形滑移式轴承座与方形固定式轴承座之间安装有压缩弹簧,在破壳过程中可实现对辊间隙微调。间隙调节时可根据螺旋槽方向,调节为从小到大的形式,以利于外形差别不大的杏核在螺旋卡槽的导向作用下顺利破壳。

5 加料斗结构优化设计

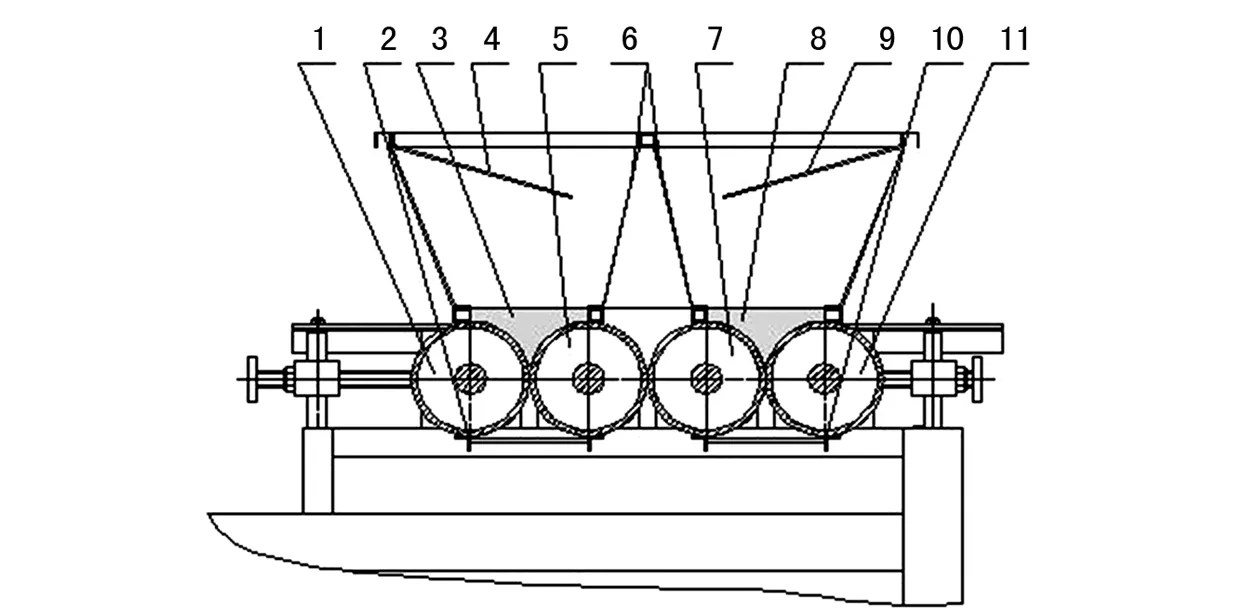

传统的加料斗为梯形一体式结构,无法控制杏核导入方向,会造成杏核飞弹和粉尘污染。多数加工企业,采用封盖式结构,虽然降低了粉尘污染,但杏核飞弹的问题始终存在,杏核有效破壳率相对较低。改进后的加料斗结构为隔板式设计,并在左右两个加料斗的上部加装导料板,能够使杏核顺利的堆积在浅窝辊筒圆柱表面上,可遮挡杏核及碎壳飞弹,减缓粉尘污染。两组对挤辊筒两端加装封板,可可有效防止对挤辊筒两端部漏料现象。每组对辊下部加装刮料板,能够连续清除附着在对挤辊筒表面碎壳等杂物。整个加料到落料的过程中基本上实现了减少杏核飞弹和减缓粉尘污染的功能。料斗结构与辊筒刮板示意图如图7所示。

图7 料斗结构与辊筒刮板示意图

6 结 论

优化设计后的试制样机(两组辊筒同步挤压)经实地测试,其运行过程中杏核及碎壳飞溅明显减小,生产效率≥800 kg/h,碎仁率≤3%,含仁率≤1%。与传统机型相比虽然生产效率有所下降,但整仁完率有所提高,而且杏核破壳后其碎壳相对较大,有利实现于壳仁快速分离,杏核飞弹和粉尘污染明显减缓,整机运行稳定,未发现运行不良现象。