铜电解常规PC工艺与高电流密度PC工艺的经济性对比

2016-02-11罗劲松沐亚玲

罗劲松, 沐亚玲, 李 坚

(1.云南铜业股份有限公司, 云南 昆明 650102; 2.昆明理工大学冶金与能源工程学院, 云南 昆明 650093)

铜电解常规PC工艺与高电流密度PC工艺的经济性对比

罗劲松1, 沐亚玲1, 李 坚2

(1.云南铜业股份有限公司, 云南 昆明 650102; 2.昆明理工大学冶金与能源工程学院, 云南 昆明 650093)

以云铜铜电解的常规PC工艺为例,在电解槽个数及厂房面积相同的情况下,对比分析了采用300 A/m2(年产18万t)和400 A/m2(年产24万t)两种电流密度时铜电解生产的完全成本。结果表明,高电流密度PC工艺的完全成本比常规PC工艺低17.21元/tCu,约低3.5%。从经济效益来看,高电流密度PC工艺的经济效益将高于常规PC工艺。此外,高电流密度PC工艺可以在基本不增加设备的条件下提高产量及劳动生产率,是一项高产能、低成本的强化电解生产技术。

铜电解; PC工艺; 电流密度; 经济性对比

铜电解生产中,电流密度是衡量铜电解生产技术水平的一项重要指标,合理提高电流密度可挖掘设备产能、降低生产流程占用的物料及产品、减少流动资金占用,可以在基本上不增加设备的条件下,提高产量及劳动生产率。高电流密度生产是提高产能最直接有效的方式,也是铜冶炼企业追求的目标。电解过程中铜在阴极的电析质量遵守法拉第定律:

mCu=1.185 2·I·A·t

(1)

式中:mCu为析出的金属质量,g;I为电流密度,A/m2;A为电极面积,m2;t为时间,h。

式(1)说明,在已有的设备参数条件下(电沉积面积A固定),同等时间内析出的阴极铜的质量与电流密度成正比关系,即提高铜电解产能最有效的途径就是提高电流密度[1]。然而在20世纪80年代以前,铜电解采用传统的始极片工艺,电流密度始终在250 A/m2以下徘徊。此后,永久不锈钢阴极的广泛使用,才使电流密度得以提高到280~330 A/m2。无论是传统的始极片工艺还是永久不锈钢阴极电解工艺(Permanent Cathode,简称PC工艺),由于电解液循环方式的原因,已很难再进一步提高电流密度[2]。传统的上进下出或者下进上出的循环方式,在采用高电流密度电解时会使阳极区的电解液扩散层加厚,导致阳极钝化,而阴极区电解液中铜离子贫化,极易造成浓差极化、阴极铜长粒子等问题。为了解决以上问题,高电流密度PC电解工艺的电解液循环方式趋向于平行流方式,即利用平行流装置来改变电解液在电解槽中的运动方式,以避免高电流密度电解时产生阳极钝化和阴极浓差极化等问题。近年来,随着平行流装置在铜电解行业的成功运用,采用高电流密度生产阴极铜已工业化,但是,对于常规PC工艺和高电流密度PC工艺的经济性对比研究甚少。本文以云南铜业股份有限公司电解分厂(简称云铜)常规PC工艺为例,在电解槽个数(784个)及厂房面积相同的情况下,分别采用常规电流密度(300 A/m2)与高电流密度(400 A/m2)进行铜电解生产时对固定成本、变动成本、财务费用等方面的影响,并进行经济性对比分析,为本公司及同行业提供借鉴。

1 高电流密度下平行流装置的运用

高电流密度PC工艺的电解液循环方式趋向于采用平行流方式,即通过特殊装置使电解液在阴极板的两面以一定的速度进入电解槽,使电解液平行于阴极板板面向上运动(见图1所示),并在阴阳极之间产生自然对流,阴极附近区域的电解液向上运动,阳极附近区域的电解液向下运动,部分电解液在阴阳极之间的区域内近似环形运动,使阴极附近铜离子的浓差极化明显减弱。而阳极附近电解液向下流动,既加速了阳极板边界层中铜离子的扩散,又有利于阳极板上脱落的阳极泥向下沉降[3]。

图1 电解槽中电解液平行向上流动示意图

电解液的平行流动是通过平行流装置(Parallel Flow Device,简称PFD)或平行流板(Parallel Flow Plate,简称PFP)来实现的。采用PFD或PFP后,电解液由泵通过管道对PFD或PFP供液,电解液由喷嘴向阴极表面平行方向喷出,以确保电解液的流量、压力、温度、组成等符合高电流密度生产的要求。

PFD是一种薄腹型不锈钢箱体结构,它悬挂在电解槽内的一侧,PFD装置既可以用于新厂的建设,也可用于老厂的增容改建。PFP是一种整合了树脂混凝土整体电解槽与PFD的装置,即在浇注电解槽时,就考虑为电解液分布系统留出空间,用这个空间代替PFD的不锈钢箱体,装有PFP的整体树脂电解槽更适合于新工厂的建设。本文旨在讨论在云铜现有厂房面积的条件下提高产能,因此,本文的高电流密度PC工艺采用PFD平行流装置。

2 固定成本对比分析

云铜常规PC电解基本建设投资费用为69 303万元,在电解槽个数及厂房面积相同的情况下,相对于常规PC电解,高电流密度PC电解需要投入平行流装置。现阶段云铜常规PC电解共有784个电解槽,若每个电解槽安装一套PFD平行流装置,共计需安装784套。每套约为16 543元,Metto(平行流)许可证费用为1 900万元,两相合计需投入3 197万元。

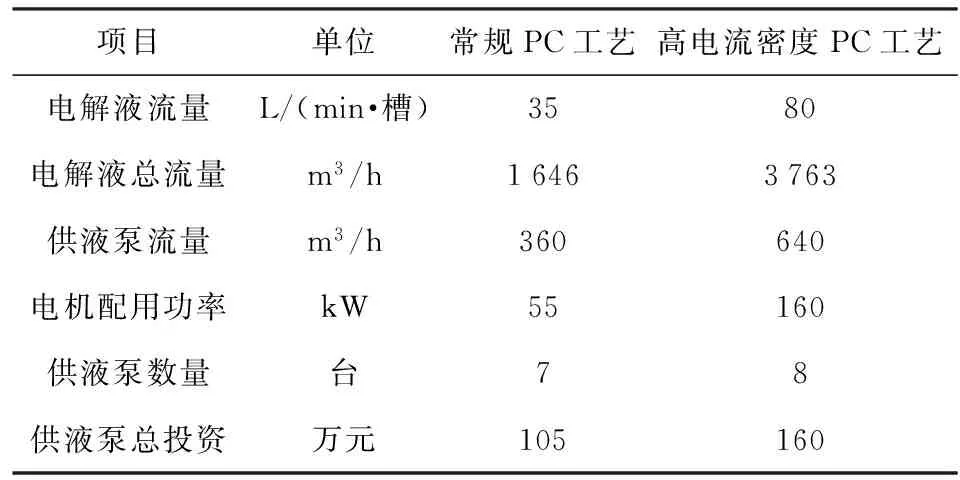

高电流密度PC电解直接采用变频泵向电解槽供液,以满足PFD喷嘴出口所需的压力。为了减少电解过程中的浓差极化等不利因素,电解槽中电解液的流量将随着电流密度的增大而增加。云铜常规PC电解中采用悬臂式液下泵配用变频电机定量向电解槽供液。电解液流量增大,悬臂式液下泵的配用功率将随之增大,两种电流密度下电解液供液参数如表1所示。

表1常规PC工艺与高电流密度PC工艺供液参数对比

项目单位常规PC工艺高电流密度PC工艺电解液流量L/(min·槽)3580电解液总流量m3/h16463763供液泵流量m3/h360640电机配用功率kW55160供液泵数量台78供液泵总投资万元105160

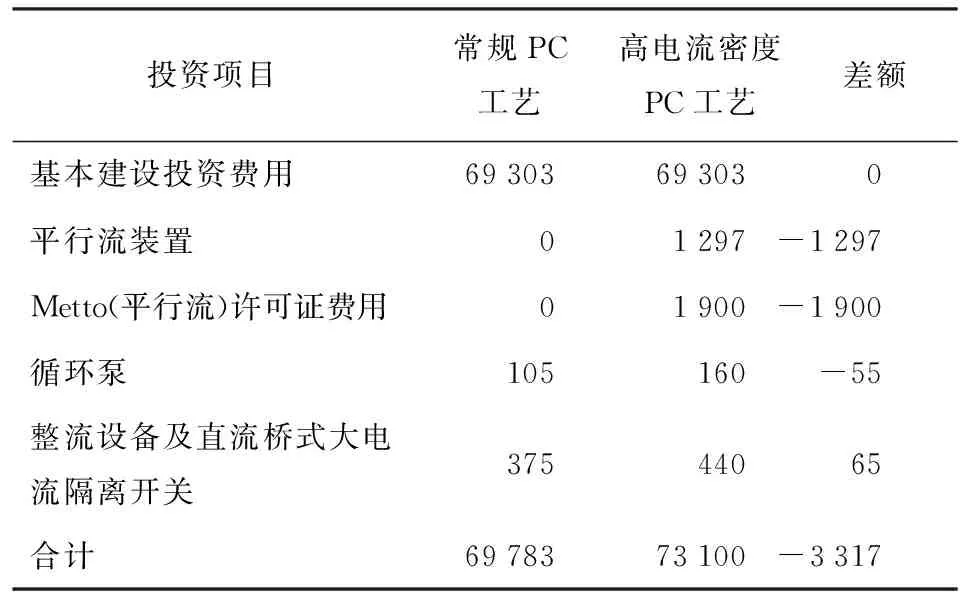

电流密度提高以后,总电流随之增加,云铜常规PC电解现在所使用的整流设备和直流桥式大电流隔离开关最高负载电流为30 kA,784个电解槽采用两套整流设备,总价格为375万元。在400 A/m2电流密度下,总电流将提高到36.6 kA,整流设备和直流桥式大电流隔离开关负载电流将随之增加。负载电流为40 kA的整流设备及直流桥式大电流隔离开关每套价格约为220万元,784个电解槽需采用两套,共计440万元。常规PC工艺及高电流密度PC工艺投资成本对比如表2所示。

表2 常规PC工艺与高电流密度PC工艺投资费用对比 万元

从表2可见,高电流密度PC电解工艺系统的投资费用比常规PC电解高3 317万元,主要是由于高电流密度PC电解需要投入平行流装置。

云铜电解分厂所有折旧费均按照直线法进行计算,取残值为5%,使用年限为35年。常规电流密度PC电解系统投资费用为69 783万元,于2010年建成投产;高电流密度PC电解投资费用为73 100万元。为了更好地比较两种电解方式在同一时期内的折旧费用,本文假设两种电解方式均于2010年投产。因此,常规电流密度PC电解系统和高电流密度PC电解系统的总折旧费用分别为1 894万元和1 984万元,折算到吨铜为:

常规电流密度PC电解的吨铜折旧费用=18 940 000/180 000=105.20元/tCu

高电流密度PC电解的吨铜折旧费用=19 840 000/240 000=82.70元/tCu

本文中的固定成本仅包含折旧费用,即常规电流密度PC工艺和高电流密度PC工艺的固定成本分别为105.20元/tCu和82.70元/tCu。后者的固定成本低于前者22.50元/tCu,这主要是由于高电流密度PC电解工艺的产能较高,折算到吨铜的固定成本较少。

3 变动成本对比分析

3.1 人工成本对比分析

高电流密度PC 工艺同等时间内阴极铜产能更高,但操作人员将相应增加。云铜常规PC工艺现有操作人员(含槽面、机组、吊车、叉车等岗位的操作人员)共计56人。依据云铜多年的生产实践经验,若将电流密度提高,使产量增加以后,操作人员应增加至69人。员工人工成本按照11.00万元/(人·年)计算,常规PC工艺的年产量为18万t。通过计算,在电解槽个数不变的情况下,400 A/m2电流密度下的阴极铜年产量为24万t。则人工成本计算如下:

常规PC工艺的总人工成本=

常规PC工艺的员工人数×11.00=

56×11=616.00万元

常规PC工艺的吨铜人工成本=

6 160 000 /180 000=34.22元/tCu

高电流密度PC工艺的总人工成本=高电流密度PC工艺的员工人数×11.00=

69×11=759.00万元

高电流密度PC工艺的吨铜人工成本=

7 590 000 /240 000=31.63元/tCu

3.2 动力费用对比分析

依据多年生产实践经验,云铜铜电解生产中,99%的动力费用集中于电费和蒸汽费用,因此,后续对动力费用的对比分析仅就电费和蒸汽费用两部分进行。

3.2.1 电费对比分析

铜电解过程中,电流密度增加,阴阳极极化增大,槽电压随之增大,电能消耗也随之增加。电流密度在300~400 A/m2范围内每增加1 A/m2,槽电压大约增加1 mV。常规PC电解的电流密度为300 A/m2,高电流密度PC电解的电流密度为400 A/m2,电流密度增加100 A/m2,则槽电压将增加约100 mV,直流电能的单位消耗按下式计算[1]:

W=(Ece×1 000) /(η×a)

(2)

式中,W为直流电能的单位消耗,kW·h/tCu;Ece为电解槽的槽电压,V;η为电流效率,%;a为金属的电化当量,对于二价铜为1.186。

根据云铜的统计报表[4],云铜常规PC工艺的平均电流效率为98.5%,300 A/m2电流密度下PC工艺的电能单耗为311.48 kW·h/tCu,电单价为0.50元/kW·h。由于电流密度的差异,高电流密度PC工艺与常规PC工艺相比多消耗的电能为:

W=(400-300)/(98.5%×1.186)=

85.6 kW·h/tCu

通过式(2)计算得出,400 A/m2高电流密度PC工艺的电单耗为397.08 kW·h/tCu。

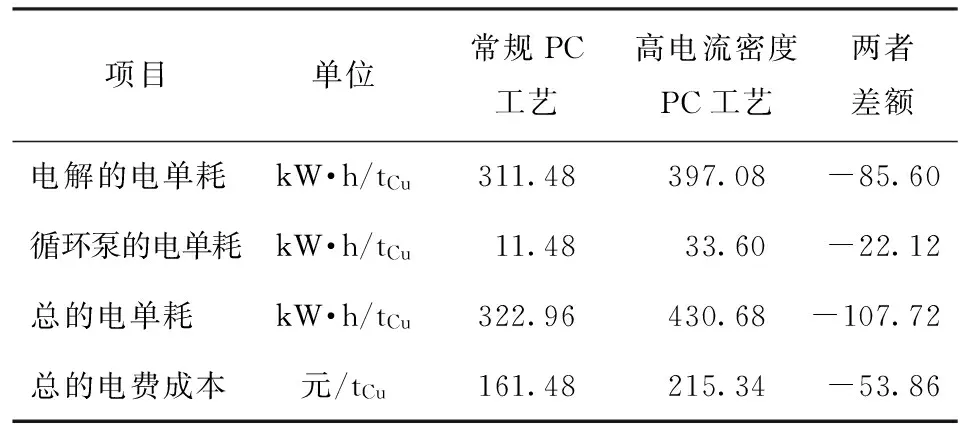

高电流密度PC工艺的电解液流量加大,泵的输送功率变大,耗电量随之增加。通过计算,在年运行时间为350天的情况下,常规PC工艺循环泵的耗电量为11.48 kW·h/tCu,高电流密度PC工艺循环泵的耗电量为33.60 kW·h/tCu。将上述计算所得的直流电成本和循环泵电耗成本加和得到总电费成本,列于表3。

从表3可见,与常规PC工艺相比,高电流密度PC工艺的电费成本较高。

3.2.2 蒸汽费用对比分析

电解铜生产过程中,根据电解工艺要求,电解液温度应该保持在58~65 ℃之间,当低于此温度范围时,需对电解液进行加热,若高于此温度,则需对电解液进行冷却降温。PC电解过程中,不锈钢阴极板在通电过程中会有部分电能转换为热能,这部分热能可补充部分电解液的热量。随着通过不锈钢阴极板截面的电流增加,不锈钢阴极板发热量也随之增加。采用316L不锈钢阴极板时,材料的电阻率为0.71 Ω·m,云铜所用不锈钢阴极板有效沉积尺寸为908 mm×900 mm,根据欧姆定律:

表3常规PC工艺与高电流密度PC工艺的用电对比

项目单位常规PC工艺高电流密度PC工艺两者差额电解的电单耗kW·h/tCu311.48397.08-85.60循环泵的电单耗kW·h/tCu11.4833.60-22.12总的电单耗kW·h/tCu322.96430.68-107.72总的电费成本元/tCu161.48215.34-53.86

R=ρL/S

(3)

式中,ρ为物质的电阻率,Ω·m;L为长度,m;S为导体截面积,m2。

计算得到不锈钢阴极板的电阻为0.000 22 Ω。在300 A/m2的电流密度下,运用焦耳定律:

Q=I2Rt

(4)

式中,Q为发热量,J;I为通过导体的电流,A;R为导体电阻,Ω;t为通电时间,s。

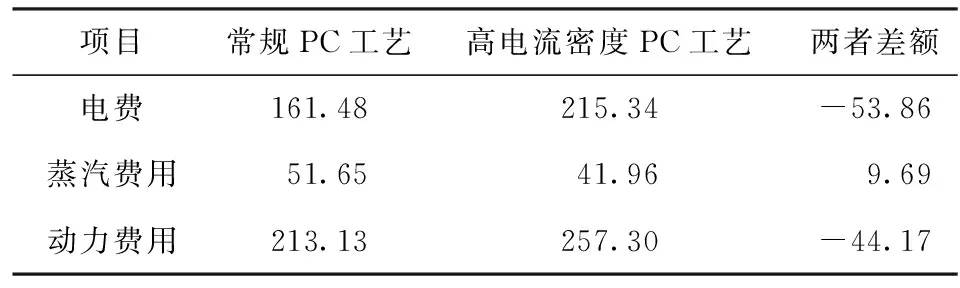

通过计算,由于不锈钢阴极通电发热,高电流密度PC工艺每生产1 t阴极铜将比常规PC工艺节约蒸汽0.12 GJ。根据云铜生产报表统计[4],电流密度为300 A/m2的PC工艺的蒸汽单耗为0.64 GJ/tCu,则400 A/m2高电流密度PC工艺的蒸汽单耗应为0.52 GJ/tCu。蒸汽单价按照80.70元/GJ 计算,则300 A/m2电流密度PC工艺的蒸汽费用为51.65元/tCu,而400 A/m2高电流密度PC工艺的蒸汽费用为41.96元/tCu。

将电费和蒸汽费用进行加和,即可得到两种电解方式的动力费用,见表4。

表4 常规PC工艺与高电流密度PC工艺的动力费用对比 元/tCu

3.3 变动成本对比分析

变动成本主要包含铜电解生产的人工成本和所需的动力费用。常规电流密度PC工艺和高电流密度PC工艺的变动成本对比列于表5。

表5 常规PC工艺与高电流密度PC工艺的变动成本对比 元/tCu

4 财务费用对比分析

财务费用主要是指铜电解生产过程中,阴极和阳极等原材料在生产流程中滞留所引起的费用(如利息支出、汇兑损失等)。在高电流密度下,铜物料的周转速度更快,流程占用的材料和费用将显著降低。由于铜冶炼属于资金密集型企业,因此铜物料的周转速度加快可大幅降低财务费用。相对于300 A/m2电流密度的铜电解生产,在400 A/m2电流密度条件下,铜、金、银的周转速度将提高约33%,而财务费用将降低约25%。以2015年3月12日上海有色网提供的金属平均价格为参考,铜(含税)、金(免税)和银(含税)单价分别为41 960元/t、232.65元/g和3 400元/kg,银行年利率按照5.35%计算,云铜常规PC工艺的吨铜财务费用为145.17元/tCu,则高电流密度PC工艺的吨铜财务费用为108.88元/tCu。

5 完全成本对比分析

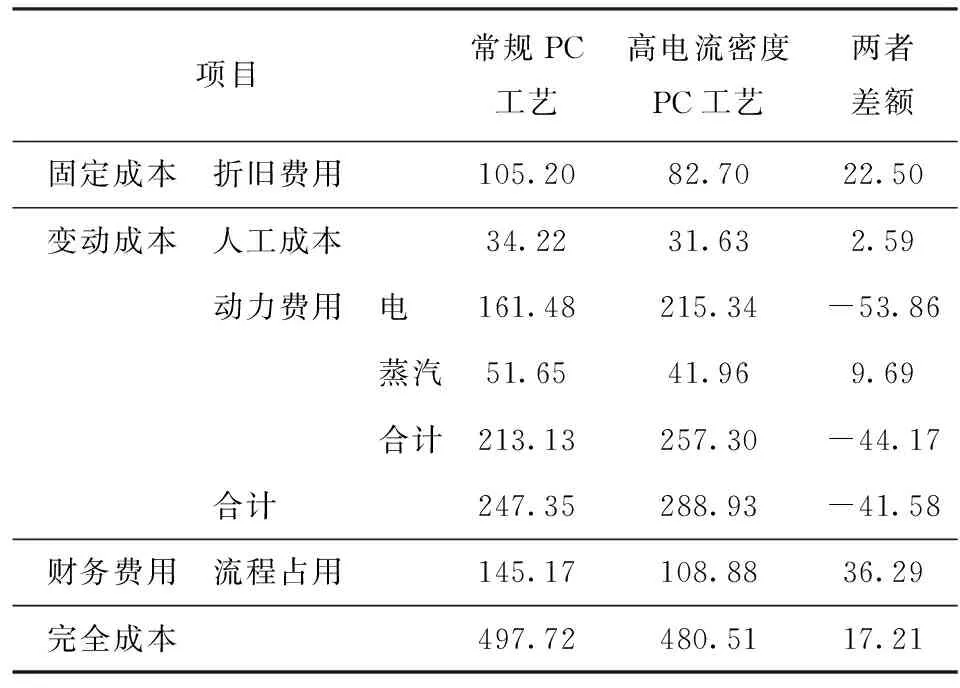

通过以上分析,将各项费用汇总于表6,以便更直观地对比两种电流密度下铜电解生产工艺的成本差异。

从表6的数据可知:

(1)高电流密度PC工艺的基本建设投资费用较高,但由于高电流密度PC工艺的产能较高,使得高电流密度PC工艺的折旧费用比常规PC工艺低22.50元/tCu。

(2)两种不同电流密度条件下所产生的变动成本差异较大,主要是由于高电流密度的电耗较高所致,而两者所产生的人工成本和蒸汽成本差距则较小。

表6 常规PC工艺和高电流密度PC工艺的完全成本对比 元/tCu

(3)高电流密度PC工艺的财务费用比常规PC工艺低36.29元/tCu,主要是由于电流密度提高以后,金属物料的运转速度加快,从而较大幅度地降低了财务费用。

(4)高电流密度PC工艺的完全成本比常规PC工艺低17.21元/tCu,即在电解槽个数及厂房面积相同的情况下,每生产1 t阴极铜,前者比后者能减少约3.5%的完成成本。

6 结论

以云铜常规PC工艺为例,在电解槽个数(784个)及厂房面积相同的情况下,对分别采用常规电流密度(300 A/m2)和高电流密度(400 A/m2)进行铜电解生产时的经济性进行对比分析,结果表明高电流密度PC工艺的完全成本比常规PC工艺低17.21元/tCu,这为本公司及同行在选定铜电解生产经济合理的电流密度提供相应的参考数据。此外,高电流密度电解生产可以在基本上不增加设备的条件下提高产量及劳动生产率。据现有的高电流密度铜电解生产厂家的生产经验,两种电流密度条件下生产出的阴极铜在质量方面并无明显差异,均能满足市场需求。因此,高电流密度PC工艺是一项高产能、低成本的强化电解技术,在铜冶炼企业具有很好的应用前景。

[1] 朱祖泽,贺家齐.现代铜冶金学[M]. 北京:科学出版社,2003.

[2] 吴继烈. 高电流密度铜电解技术的理论及实践[J]. 有色金属(冶炼部分),2014,(2):13-17.

[3] 周松林. 高强化铜电解精炼新工艺与生产实践[J]. 有色金属(冶炼部分),2013,(2):1-4.

[4] 云南铜业股份有限公司冶炼加工总厂相关财务和生产报表[Z],2015.02.

Contrast of economy between conventional PC technology and high current density PC technology in copper electrolysis

LUO Jin-song, MU Ya-ling, LI Jian

Based on the conventional PC technology of copper electrolysis in Yunnan Copper Industry Co., Ltd. the complete cost of copper electrolysis is contrasted and analyzed which used two electric current density of 300 A/m2(180 000 tCu /a) and 400 A/m2(240 000 tCu /a)respectively with the same electrolytic cell number and workshop area. The results show that the complete cost of high current density PC technology is 17.21 yuan/tCu lower than the conventional PC technology, about 3.5% lower. The economic benefits of high current density PC technology is better than those of conventional PC technology. In addition, high current density PC technology can improve the output and labor productivity without increasing equipment basically, and it is an enhanced electrolytic production technology with high capacity and low cost.

copper electrolysis; PC technology; current density; contrast of economy

罗劲松(1976-),男,山西长治人,高级工程师。

2015-08-11

TF811

B

1672-6103(2016)03-0025-05