SOM电解法对氟盐冷却剂进行在线净化的研究

2020-11-17谢雷东谢宏伟翟玉春

左 勇 申 淼 谢雷东 谢宏伟 翟玉春

1(中国科学院上海应用物理研究所 上海 201800)

2(中国科学院洁净能源创新院 大连 116023)

3(东北大学 沈阳 110819)

以氟盐作为冷却剂的熔盐堆具有常压下输出高温的本征安全特性,也是最适合利用钍资源的堆型[1-2],在可持续发展、安全性、经济性、防核扩散方面具有卓越的表现,是国际公认的第四代核反应堆[3]。纯净的氟盐性质稳定,可与核石墨、镍基高温合金保持良好的材料相容性[4-5]。但由于氟盐大多具有易吸潮的特性,通过工业氟盐原料(如LiF、NaF、KF、BeF2、ZrF4等)制备氟盐冷却剂时,水及水解产物会大大增强氟化物熔盐的腐蚀性[6],且熔盐中的O2-可导致溶解状态的UF4核燃料形成难溶UO2氧化物[7],进而可能导致反应堆局部反应性过高造成核安全风险。因此,氟盐冷却剂制备过程需要进行除水脱氧处理。宗国强等采用氟化氢铵法[8]将FLiNaK(LiF-NaF-KF,46.5-11.5-42.0,mol%)中氧含量从未净化前的 2 000 μg·g-1以上降低至 200 μg·g-1左右,该方法的特点是成本低廉、产量大。而通过HF-H2处理技术制备的FLiNaK 盐中氧含量可降低至 100 μg·g-1以下[9],该方法的主要不足是流程较长,成本较高。

虽然经过净化的氟盐冷却剂中氧及杂质离子水平可达到很低水平[9],但进堆服役后,与熔盐接触的反应堆构件(如石墨、合金)表面微量氧化物杂质以及吸附的水和氧气溶解进入熔盐,可造成熔盐O2-及其他金属离子杂质超标。此时通过熔盐制备时的HF-H2净化方法对熔盐进行在线净化非常困难。因此,本文考虑采用一种基于固体氧化膜(Solid Oxide Membrane,SOM)电解的方法对氟盐冷却剂中的O2-及杂质金属离子进行净化处理。SOM 电解法最早是Pal等[10-12]提出的一种环境友好的金属提取方法,可从氧化物矿中提取镁、硅、钛、钽及其合金且不产生CO2排放。该技术的原理是利用固体氧化物膜(如8%Y2O3稳定的ZrO2陶瓷[13],8-YSZ)仅对O2-的导通的特性,在熔盐体系通过电解将金属氧化物分解得到金属,氧则以O2或H2O 等无害形式排放[11]。考虑到氟盐冷却剂在线净化的特殊要求,我们对SOM电解法作了改进,采用更活泼的金属作为脱氧剂填充在SOM电极内部,将脱除的氧以固态氧化物的形式“锁定”在SOM电极内部,避免含氧气体的排放对在线净化造成的不便。本文通过实验考察了不同金属脱氧剂以及电解条件对SOM法净化FLiNaK盐的影响行为,从热力学和动力学角度分析影响熔盐净化效率的各种因素,为氟盐冷却剂在线净化的工艺设计奠定了良好的基础。

1 实验与方法

1.1 实验方法

分析纯 LiF、NaF、KF 以摩尔比 46.5∶11.5∶42.0混合均匀,于300°C 真空下干燥4 h,随后置于光谱纯石墨坩埚(上海碳素材料有限公司)中在600°C纯氩气氛围下熔融。熔盐融化及熔盐电化学相关测试装置可见相关文献[14]和专利[15]的相关介绍。

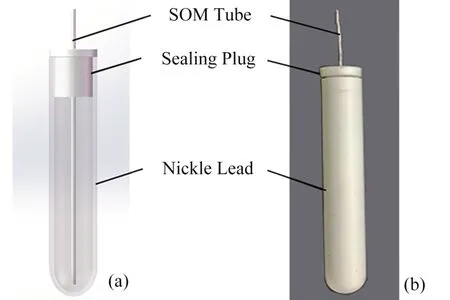

SOM 脱氧研究电极的结构如图1 所示,电极主体为采用8-YSZ(上海威盛陶瓷材料有限公司)材料制成的SOM 管(厚度2~3 mm),内充100 目铝粉或锌粒作为脱氧剂。然后以镍丝(Ø2 mm)作为导杆将内充金属连接并通过密封塞引出作为电极引线。电极表观工作面积以SOM 管浸入熔盐的深度计算获得。

图1 SOM电极 (a)SOM结构,(b)实物照片Fig.1 Construction of SOM electrode(a)Schematic diagram, (b)Physical photograph

熔盐电化学测试中以铂丝(Ø1 mm,Sigma-Aldrich)作为准参比电极,采用Ø80 mm光谱纯石墨坩埚作为熔盐电解池容器,同时作为辅助电极。电化学测试采用的仪器为瑞士万通PGStat 302N 型电化学工作站,仪器软件为Nova 1.8 版本。熔盐电化学实验测试所处的惰性气氛手套箱中水、氧指标均在2 μg·g-1以下。熔盐电解脱氧及相关熔盐电化学测试均在600 ℃下进行。

FLiNaK 熔盐中的氧采用LECO RO600(LECO Co.,Ltd.)氧分析仪进行分析[16]。熔盐中的金属离子采用电感耦合等离子体发射光谱仪(Inductively Coupled Plasma Optical Emission Spectrometer,ICPOES)(Spectro Arcos Sop)进行测试。SOM 电极的微结构及截面形貌采用扫描电镜(Scanning Electronic Microscopy,SEM)(S-3400N,HITACH)结合能量色散X 射线光谱仪(Energy Dispersive X-Ray Spectroscopy,EDX)(S-3400N,HITACH)进行观察和分析。

1.2 SOM电解脱氧热力学分析

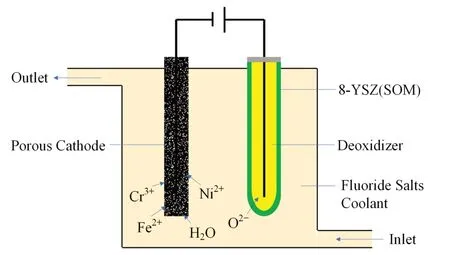

图2 给出了基于SOM 电解法的熔盐在线净化示意图。其中阴极为具有较大比表面积且在高温熔盐中保持稳定的材料,如高纯石墨、泡沫镍等。阳极即为填充有金属脱氧剂的SOM电极(图1)。通过在阴阳两极施加直流电流或电压,过渡金属杂质离子如 Cr3+、Fe2+、Ni2+等以及微量 H2O 可在阴极还原,而熔盐中的O2-则可透过阳极SOM电极膜与内充金属(如本文采用的铝和锌)的生成金属氧化物,进而达到净化熔盐中金属杂质、水及O2-的目的。相关电极反应如下:

阴极反应:Mn++ne→M(M=Cr,Fe,Ni)

H2O+2e→H2(g)+O2-

阳极反应:O2-+Zn(Al)-2e→ZnO(AlO3/2)

总反应:MOn/2+Zn(Al)→M(M=Cr,Fe,Ni)+ZnO(AlO3/2)

H2O+Zn(Al)→ZnO(AlO3/2)+H2(g)

根据热力学关系E=ΔG/nF及热力学软件HSC6.0 的热力学数据库计算得到的不同氧化物的理论分解电压如表1 所示。从计算结果可以看到,过渡金属氧化物相对氟盐冷却剂中阳离子[17]对应的氧化物的分解电压要低1 V 左右,这一特性非常有利于氟盐冷却剂中的氧化物杂质分离[18]。此外,活泼金属脱氧剂的引入,进一步降低氧化物分解的电压,从热力学上降低熔盐净化反应的阻力。值得说明的是,计算的部分分解电压为负值,说明该反应可以自发进行,但实际电解净化过程中,考虑到SOM电极的内阻较高,自发净化的电流过低,因此仍需施加一定的电压使脱氧净化反应以一定的速率进行。

图2 基于SOM的在线净化电解池示意图Fig.2 Diagram of the on-line SOM electrolytical cell

表1 不同氧化物在600 ℃下的理论分解电压Table 1 Theoretical decomposition voltage of the oxides at 600 ℃

此外,活泼金属脱氧剂的引入,将熔盐中脱除的氧以氧化物的形式“锁住”在SOM电极管内,避免采用惰性金属阳极释放O2造成对熔盐二次污染的问题。

从表1 的热力学计算结果还可以看到,金属铝比锌具有更大的脱氧驱动力,但实际脱氧效率可能还收诸多动力学影响因素。以下通过实验综合考察了各种影响SOM电解法脱氧的因素,包括脱氧剂的种类和状态、SOM膜厚度以及电解条件等。

2 结果与讨论

2.1 铝和锌分别作为脱氧剂的SOM 电极性能比较

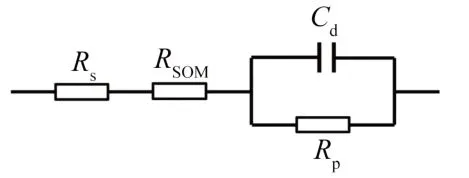

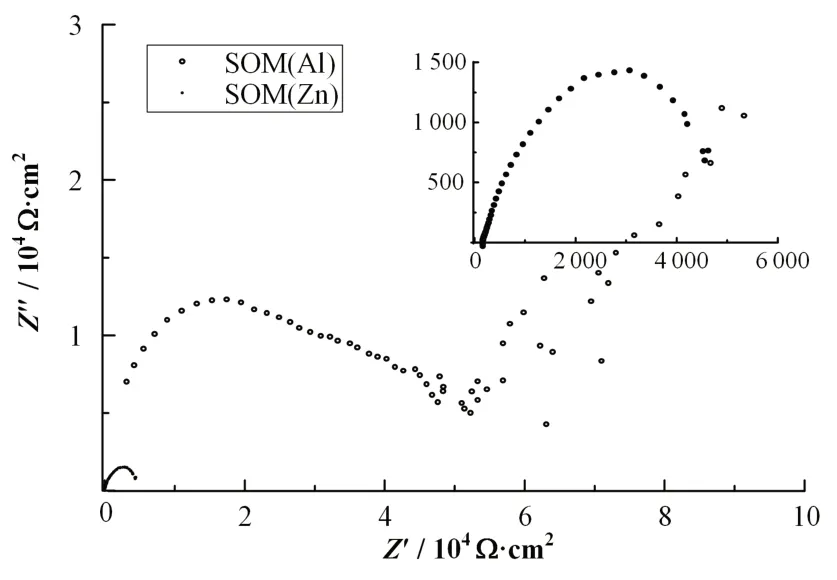

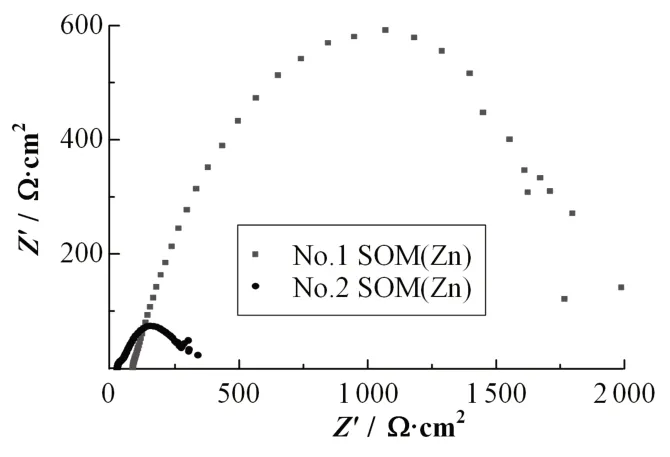

SOM 电极的内阻是影响其脱氧性能的重要因素,内阻的大小与脱氧剂的种类和物理状态密切相关。图3 给出了SOM 电极的等效电路图,图3 中RSOM为SOM电极的膜电阻;Rs为熔盐电阻;Rp为极化电阻;Cd为电极界面双电层电容。其中,SOM 电极的内阻可认为是RSOM与Rp之和。熔盐电阻Rs相对于RSOM可 忽 略 不 计(600 ℃ 下 FLiNaK 电 阻 率0.735 Ω·cm[19]),因此可以很方便地运用电化学交流阻抗技术来评估SOM 电极的内阻RSOM+Rp。图4 中的电化学交流阻抗谱(Electrochemical Impedance Spectroscopy,EIS)Nyquist 图中近似半圆曲线的右端对应的横坐标电阻值即可认为是SOM 电极的内阻RSOM+Rp[20]。结果显示:铝为脱氧剂时 SOM 电极内阻比锌为脱氧剂高 10 倍以上,达 5×104Ω·cm2以上。

图3 SOM电极等效电路图Fig.3 Equivalent circuit of SOM electrode

图4 600 ℃FLiNaK体系获得的SOM(Al)和SOM(Zn)电极的交流阻抗Nyquist图Fig.4 The EIS Nyquist plots of the SOM(Al)and SOM(Zn)electrodes obtained in the FLiNaK melts at 600 ℃

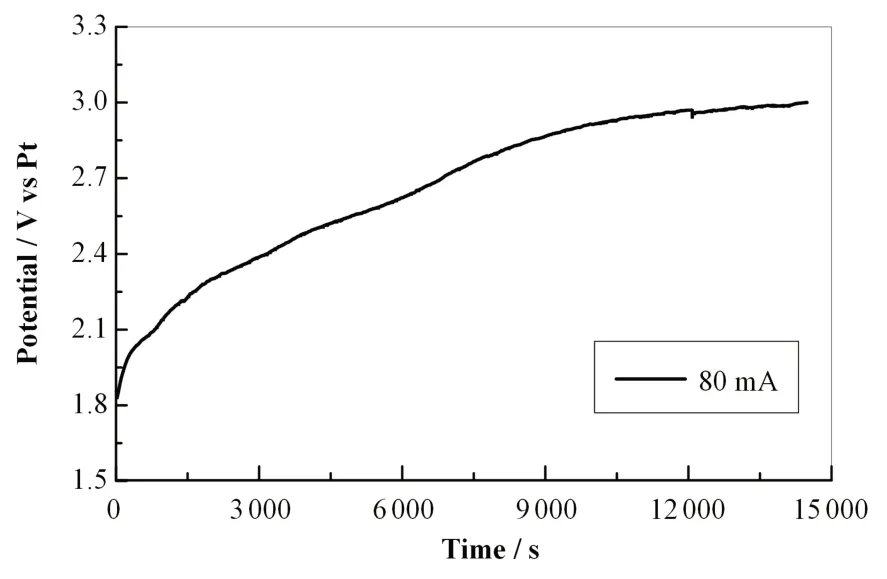

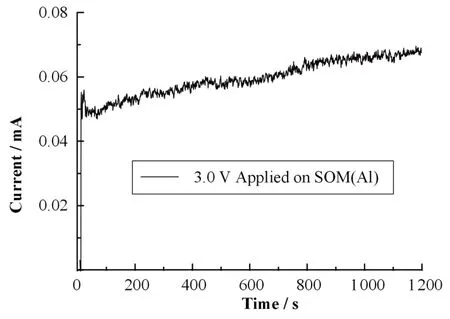

分析认为,锌(熔点419.5 ℃)在600 ℃实验温度下呈液态,与具有微孔结构的SOM管内壁有较高的接触面积,而铝(熔点660 ℃)在实验温度下呈固态,铝粉形式的脱氧剂与SOM 管内壁的接触面积远小于液态锌的接触面积。这一差异导致两种SOM 脱氧电极内阻有较大差别。内阻过高,脱氧净化电流太低则失去实用价值。图5 是80 mA 恒电流(电流密度3.86 mA·cm-2)电解时SOM(Zn)电极上的电位时间变化曲线(对电极石墨坩埚,参比电极Pt),4 h后SOM 电极电位由1.8 V 升高至3.0 V。而在SOM(Al)电极上采用3.0 V 恒电位电解2 h 时,脱氧净化电流密度始终不超过2.3 μA·cm-2,比SOM(Zn)脱氧电极的效率低3个数量级以上(图6)。因此,在本文600 ℃的实验条件下主要考虑锌作为脱氧剂的SOM电极的脱氧净化表现。

图5 600 ℃下对FLiNaK进行恒电流电解的SOM(Zn)电极(浸入熔盐面积20.7 cm2)电位随时间变化曲线Fig.5 Curve of electrode potential of SOM(Al)with time for constant current electrolysis on the SOM(Zn)immersed area of 20.7 cm2 in the FLiNaK melts at 600 ℃

图6 600 ℃下采用SOM(Al)电极对FLiNaK进行恒电压电解工作电极:SOM(Al),浸入熔盐面积30.6 cm2Fig.6 Curve of electrode potential of SOM(Al)with time for constant voltage electrolysis on the SOM(Al)immersed area of 30.6 cm2 in the FLiNaK melts at 600 ℃

2.2 SOM膜厚度对SOM(Zn)电极性能的影响

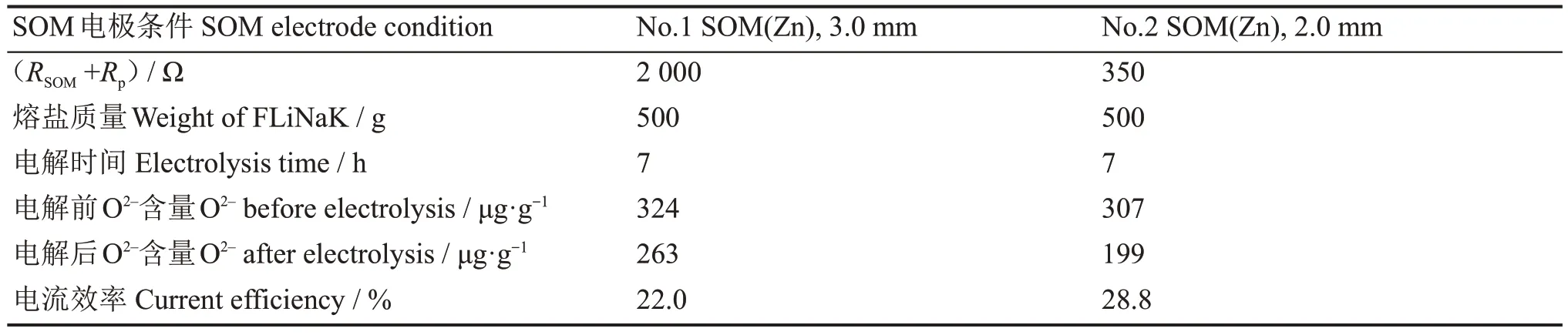

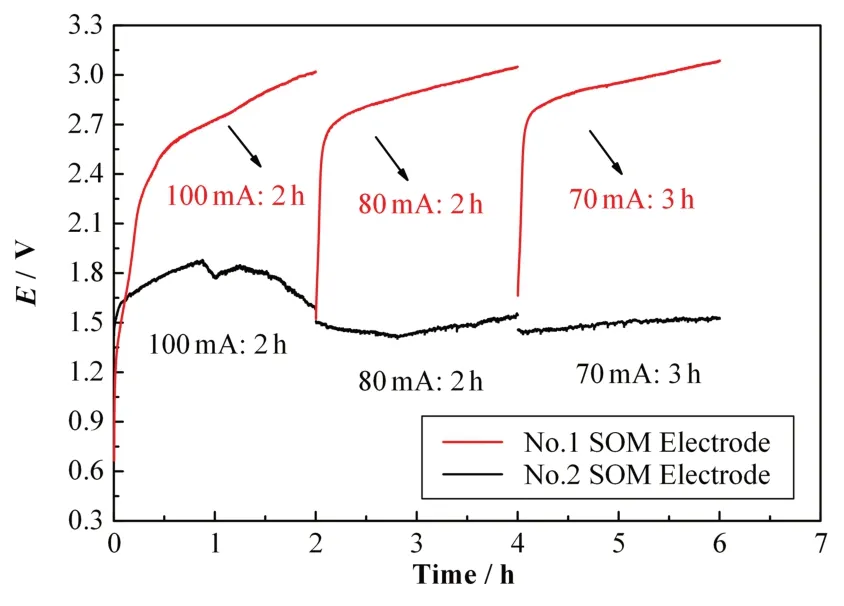

SOM膜的厚度是影响SOM电极内阻的另一重要因素。图7所示的EIS测试结果表明3 mm厚的1号SOM(Zn)电极内阻在2 000 Ω·cm2,而2 mm 厚的2 号SOM(Zn)电极内阻为350 Ω·cm2。在两个电极上分别采用100 mA-2 h、80 mA-2 h、70 mA-3 h恒电流电解脱氧,电极电位随时间变化曲线如图8所示。从电位变化曲线可以看到,1号电极因内阻较高,电位上升较快,在100 mA 和80 mA 下分别工作2 h 即升高到3.0 V。为避免电位过高对脱氧电极造成损害,当电位达到3.0 V后即时降低电流继续进行恒电流电解。最终在70 mA电流下工作3 h后达到3.0 V并停止工作,对熔盐进行取样分析氧含量变化,进而根据法拉第定律计算脱氧电流效率(表2)。2 号电极采取同样的电流工作时,最高工作电位不超过1.8 V,对电解前后熔盐氧含量进行分析,结果发现采用2号电极脱氧性能明显优于1号电极(表2),氧含量从电解前的 307 μg·g-1降低至 199 μg·g-1,电流效率28.8%。而相同条件下,1号电极的脱氧电流效率只有22.0%。两个电极的脱氧效率均不高(不超过30%),说明SOM 脱氧反应存在一定的副反应。分析认为主要原因是氟盐中O2-含量水平很低(0.02~0.03%),SOM膜中的ZrO2或Y2O3在氟盐中有一定的溶解性[21-22],溶解的O2-参与到阳极脱氧反应中,在计算电流效率时只考虑了熔盐中O2-的减少量,没考虑这部分O2-,因此造成脱氧电流效率偏低。

图7 不同膜厚度SOM(Zn)电极在600 ℃FLiNaK中电化学交流阻抗谱测试1号SOM(Zn)电极(3.0 mm,浸入面积20.7 cm2),2号SOM(Zn)电极(2.0 mm,浸入面积20.7 cm2)Fig.7 The EIS obtained on two SOM(Zn)electrodes in the FLiNaK melts at 600℃Working El.:No.1 SOM(3.0 mm thickness,S:20.7 cm2)and No.2 SOM(2.0 mm thickness,S:20.7 cm2)

表2 不同膜厚度SOM(Zn)电极在FLiNaK中电解脱氧参数对比Table 2 The deoxidization behavior of the two SOM(Zn)electrodes in the FLiNaK melt

图8 不同膜厚度SOM(Zn)电极在600 ℃FLiNaK中恒电流电解电位-时间曲线1号SOM(Zn)电极(3.0mm,浸入面积20.7cm2),2号SOM(Zn)电极(2.0mm,浸入面积20.7cm2)Fig.8 Variation of electrode potential as a function of the time on the SOM(Zn)in the FLiNaK melts constant current electrolysis at 600 ℃Working El.:No.1 SOM(3.0 mm thickness,S:20.7 cm2)and No.2 SOM(2.0 mm thickness,S:20.7 cm2)

2.3 电解时间对SOM(Zn)电极性能的影响

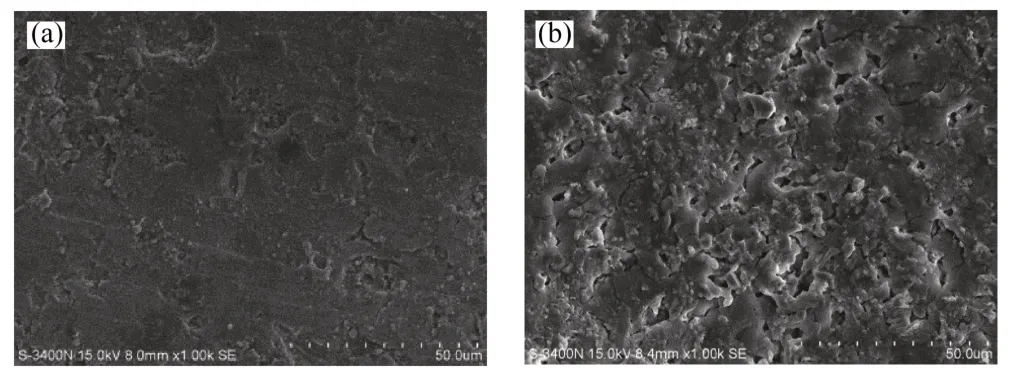

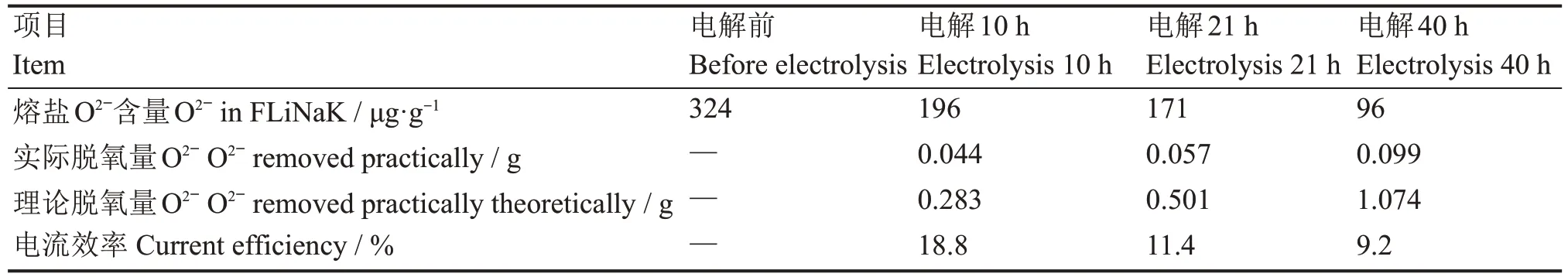

为了进一步考察SOM(Zn)脱氧电极的性能,我们采用3 mm壁厚的SOM(Zn)电极在80 mA电流下做长时间连续电解实验,每隔10 h 左右暂停取一次熔盐样品后继续电解,并记录电极电位随时间变化曲线(图9)。从图9可以看到,在前10 h的电解阶段(图9 中(a)段),SOM(Zn)电极电位随着时间先由2.8 V降低至2.5 V随后保持平稳略有升高。第二阶段(10~21 h)的电解中,电位基本保持2.6 V左右,非常平稳(图9 中(b)段)。第三阶段(21~33 h)的电解中,电位逐渐升高突破3.0 V升至4.0 V左右,且电位波动明显加大。第四阶段(33~40 h)电位继续走高在35 h 左右达到最高的5.3 V,随后骤降1 V 左右然后回升至5.0 V,在38 h 时电位突然大幅下降至2 V以下,直至40 h 结束电解。电解完成后取出SOM(Zn)电极,并通过电镜观察到SOM管外表面及截面发生的微观变化。从图10的SOM管外表面微观形貌照片看,与电解前相比,电解后SOM 膜上出现细小微孔,直径在1 μm 以上,部分可达5~10 μm,说明SOM 管出现了腐蚀微孔。此外,从截面照片看,SOM管厚度有减薄的现象(图11)。关于SOM电极的降解问题在§2.4 讨论。表3 和表4 给出了电解前后及过程中熔盐中的氧及主要杂质金属离子分析结果。

图9 600 ℃FLiNaK恒电流电解脱氧电位-时间曲线SOM(Zn)电极(3.0 mm,浸入面积20.7 cm2)Fig.9 Variation of potential as a function of the time on the SOM(Zn)in the FLiNaK melts for constant current electrolysis deoxidation at 600 ℃Working El.:SOM(Zn)(3.0 mm thickness,S:20.7 cm2)

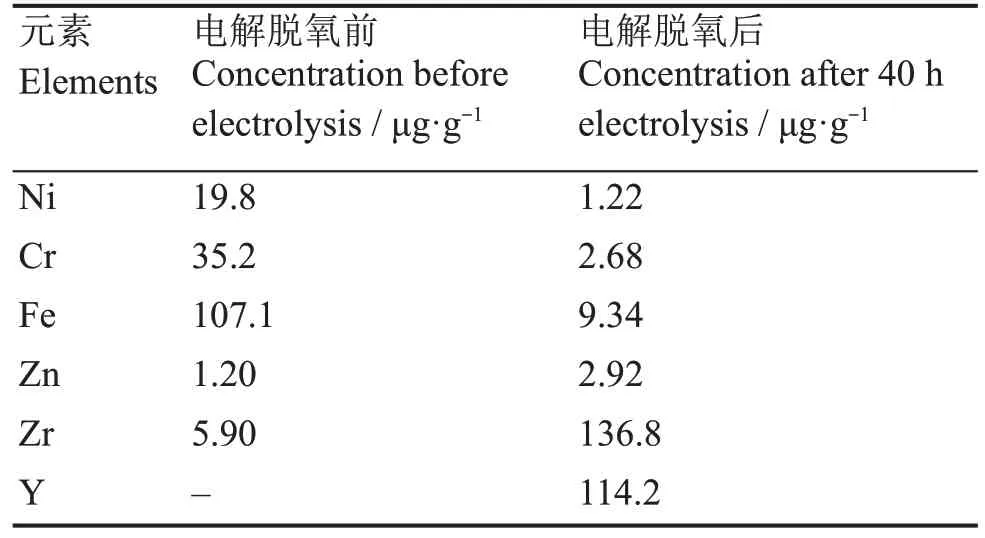

从以上实验结果可以看到,经过40 h 恒电流电解脱氧净化,FLiNaK 中的O2-由净化前的324 μg·g-1降低至净化后的 96 μg·g-1,Ni、Cr、Fe 等过渡金属离子 含 量 由 净 化 前 的 19~107 μg·g-1不 等 降 低 至10 μg·g-1以下。基本达到甚至优于 HF-H2脱氧净化工艺的指标[9]。但同时应注意到,随电解时间的延长,脱氧电极电位不断升高,且表现出骤升骤降的不稳定行为,脱氧电流效率随时间延长而降低(表3)。分析认为,这些现象可能与SOM电极在熔盐中的降解相关,因此我们对这一问题进行专门讨论。

图10 40 h电解前后SOM电极表面SEM照片对比 (a)电解前,(b)电解后Fig.10 SEM of the surface of the SOM electrodes (a)Before electrolysis,(b)After 40 h electrolysis

图11 40 h电解前后SOM膜截面SEM线扫描图 (a)电解前,(b)电解后Fig.11 SEM cross-section line scanning map of SOM electrodes (a)Before electrolysis,(b)After 40 h electrolysis

表3 SOM(Zn)电解脱氧过程中FLiNaK熔盐O2-含量及脱氧电流效率Table 3 The concentration of O2-in the FLiNaK melts and current efficiency during SOM electrolysis with SOM(Zn)electrode

表4 SOM(Zn)电解脱氧前后FLiNaK熔盐杂质金属离子含量Table 4 The concentration of impurity elements in the FLiNaK melts before and after 40 h electrolysis with SOM(Zn)electrode

2.4 SOM电极的降解及影响分析

8-YSZ 是一种添加8%Y2O3为稳定剂的ZrO2陶瓷材料,是一种高温下非常稳定的氧离子导体材料,在燃料电池[23]、高温电解制氢[24]、热障涂层材料[25]以及测氧传感器[26]领域有广泛应用。由于氟化物熔盐通常对各种氧化物具有一定的溶解度[27],因此在氟盐中应用ZrO2陶瓷材料应关注其稳定性。王盼[28]测试了不同稳定剂含量下,ZrO2陶瓷材料在800 ℃NaF-KF 熔盐中的耐腐蚀性能,结果表明8-YSZ比5-YSZ、3-YSZ陶瓷微观晶型更加细腻,耐腐蚀性更好。另外,他们的研究还发现以CaO或MgO作为稳定剂的ZrO2陶瓷材料耐氟盐腐蚀性能优于8-YSZ[28]。刘常青等[29]测定了8-YSZ在980 ℃冰晶石熔体(含5%Al2O3)中的钇和锆的饱和溶解度分别为0.077% 和0.285%,不加电条件下腐蚀速率为2.5 μm·h-1,加电条件下(20 mA·cm-2)腐蚀速率为1.5 μm·h-1。刘常青等[29]分析认为无论加电与否,8-YSZ 作为SOM 脱氧阳极在冰晶石熔体体系中的溶解腐蚀以化学溶解机理为主,加电时O2-由熔盐定向迁移至SOM 管内参加阳极反应,定向迁移的O2-对8-YSZ材料的化学溶解具有一定的抑制作用。

图9 所示的电解实验中,SOM(Zn)电极在80 mA(电流密度3.86 mA·cm-2)电流下工作40 h后,SOM 膜表面减薄(约500 μm)并出现微孔(图10、图11),SOM 膜截面 SEM 线扫描(图11)分析发现,陶瓷膜外表面Zr、Y、O 元素都有不同程度的流失,贫钇(锆)深度约为800 μm。同时熔盐中Zr 和Y 含量较净化前有较高幅度的提升(表4),分别达136.8 μg·g-1和 114.2 μg·g-1。表明 SOM 膜在 600 ℃FLiNaK熔盐体系具有腐蚀现象。根据图11的腐蚀深度(500+800=1 300 μm)计算,在40 h 加电且平均电流密度为3.86 mA·cm-2时,近阴极面的腐蚀速率为32.5 μm·h-1。这一腐蚀速率明显高于刘常青等在980 ℃冰晶石熔体中观察到的8-YSZ 腐蚀速率(1.5 μm·h-1)[29]。分析认为主要原因可能是冰晶石熔体中含有较高的氧浓度(5%Al2O3)对8-YSZ的腐蚀起到了较强的抑制作用。这也从侧面说明氟盐中O2-的浓度对8-YSZ 材料的腐蚀行为有较大影响。高纯氟盐体系O2-含量在0.01%左右,对8-YSZ的腐蚀速率较高,因此在应用中应注意SOM 管的使用寿命。

图12 600 ℃FLiNaK恒电流电解40 h前后SOM(Zn)电极EIS测试SOM(Zn)电极(3.0 mm,浸入面积20.7 cm2)Fig.12 EIS measurements of SOM(Zn)electrodes in the FLiNaK melts before and after 40 h constant current electrolysis at 600 ℃Working El.:SOM(Zn)(3.0 mm thickness,S:20.7 cm2)

从另一组EIS 对比测量可以了解到,经过40 h的电解实验,SOM电极的内阻大幅下降(图12)。主要原因是随着时间增加SOM膜减薄并出现微孔,熔盐逐渐渗入SOM膜层,由于微孔具有巨大的比表面积,客观上造成熔盐与SOM电极的接触面积大幅增加,因此大幅降低了SOM 电极的内阻。在图9(c)、(d)段,电位常出现断裂式降低的现象,与微孔突然打通,熔盐接触面积突然增大有关。此外,根据王盼等[28]的研究,随着Y2O3稳定剂的流失,ZrO2陶瓷可能发生晶型转变,转变过程可能导致ZrO2陶瓷在微观上局部发生崩裂,导致形成的微孔塌陷重新封闭熔盐渗入通道。在图9(c)段电位观察到电位突然断裂式增加可能由此原因导致。在电解到38 h 时,电位突然大幅下降,说明微孔已大面积形成,SOM 电极实际工作面积大幅增加,电阻大幅下降。值得注意的是此时并不意味着SOM脱氧电极已破损失效,38 h电位骤降后继续在80 mA电流下工作2 h停止,取样分析熔盐中未见Zn 有大幅增加迹象(表4),说明虽然熔盐已大量渗入SOM膜层,但未“穿透”膜层直接与SOM 管内的锌接触,SOM 电极仍处于“正常”工作状态。这与图11 的观察吻合,图11 中可以看到40 h 后SOM 膜外壁减薄0.5 mm,而贫钇(或贫锆)层约为0.8 mm,SOM 膜层总厚度为3 mm,膜层尚有足够的厚度维持其“正常工作”。因此,从这个角度来说,增加SOM 的厚度,尽管在电解初期会增大SOM 电极的内阻(图7)、降低电流效率(图8,表2),但可延长SOM电极的工作寿命。且在电解后期随着熔盐的渗入,电阻大幅降低,减少脱氧反应的动力学阻力,可见腐蚀带来的不全是不利影响。

最后讨论一下SOM 降解问题对氟盐冷却剂的净化带来的影响。如上文所述,在线净化的首要目的是降低氟盐冷却剂中的O2-,避免UO2沉淀带来的核安全风险[30]。其次是降低熔盐的腐蚀性,提高熔盐与合金材料的相容性。降低过渡金属离子(Cr3+、Fe2+、Ni2+)含量可使熔盐电位降低,从而降低熔盐的腐蚀性[31]。而较低的O2-浓度则提高金属铬的氧化电位,使合金不易被熔盐腐蚀[32]。实验证明通过SOM(Zn)电解脱氧可使氟盐冷却剂保持较低O2-及过渡金属杂质离子水平,达到了我们的预期目的。由8-YSZ 构成的SOM 电极的降解会导致熔盐中的Zr4+和Y3+有一定程度的增加,其中Zr4+在熔盐堆燃料盐(即一回路冷却剂)中常被引入作为熔盐组成的一部分,用于抑制UO2沉淀的形成[30],因此Zr4+离子对氟盐冷却剂完全无害。而作为稀土元素的Y3+由于对热中子具有一定的吸收截面,会降低核反应堆的中子经济性[33],因此应避免引入熔盐堆一回路熔盐冷却剂(二回路熔盐冷却剂由于不流经堆芯,因此不存在这一问题)。可以考虑在一回路氟盐冷却剂在线净化的SOM 电极上采用中子吸收性能更好的BeO 或 MgO 稳定的 ZrO2陶瓷替代 8-YSZ。王盼等[28]的研究表明 MgO 稳定的 ZrO2陶瓷比 8-YSZ 具有更好的耐氟盐腐蚀性能,而BeO与MgO属于性质相近的同族氧化物,也可作为ZrO2陶瓷的稳定剂[34],因此值得在未来的试验工作中尝试使用。此外,需要指出的是 Zr4+、Y3+、Ca2+、Be2+、Mg2+等 SOM膜中含有的活泼金属离子少量引入氟盐不会对熔盐电位造成大的影响[31],对熔盐腐蚀性的影响可以忽略不计,因此从腐蚀控制角度看也不会对在线净化的目的造成不利影响。

3 结语

通过填充Zn作为脱氧剂的SOM脱氧阳极配合石墨阴极对600 ℃FLiNaK 进行电解脱氧试验,可以在 40 h 内 将 熔 盐中的 O2-从 324 μg·g-1降 低 至96 μg·g-1,Ni2+、Cr3+、Fe2+等过渡金属离子降低至10 μg·g-1以下。热力学计算表明:Al比Zn具有更好的脱氧能力,但由于Al 在试验温度下为固态,造成SOM(Al)电极具有很高的内阻,对脱氧反应造成很大的动力学障碍,因此不建议在660 ℃以下使用Al作为脱氧剂。实验还表明:在3.86 mA·cm-2电流密度加电状态下,8-YSZ构成的SOM 膜在600 ℃高纯FLiNaK 中的腐蚀速率为 32.5 μm·h-1,增加 SOM 膜的厚度在电解初期可能导致SOM电极内阻增大,但有望提高SOM电极的寿命。随着SOM膜在氟盐中部分降解,SOM 电极的内阻大幅下降,对降低脱氧反应的动力学阻力有积极作用。考虑到稀土元素具有较高的中子吸收截面,应避免在一回路氟盐冷却剂的净化中采用含稀土氧化物如Y2O3为稳定剂的透氧陶瓷材料,可考虑使用BeO或MgO稳定的ZrO2陶瓷作为替代材料。综上所述,SOM电解法在熔盐堆氟盐冷却剂在线净化方面具有很好的应用前景。