VOCs治理设施与技术在玉门炼化的应用与分析

2020-11-16王志超李敏

王志超 李敏

摘要:我厂VOCs治理设施运行与治理技术使用较其他炼厂仍有部分差距,根据国内与其他炼厂的经验,应优化选择先进、成熟、可靠、安全、节能、操作简便、经济适用的VOCs治理设施与技术。

关键词:吸附;催化氧化;去除率;排放限制;工艺组合

1 前言

为贯彻落实《国务院关于印发打赢蓝天保卫战三年行动计划的通知》有关要求,深入实施《“十三五”挥发性有机物污染防治工作方案》,尤其是在今年6 月26日生态环境部发布了《重点行业挥发性有机物综合治理方案》中重点要求了石化行业VOCs综合治理与油品储运销VOCs综合治理。

2 常用VOCs处理技术

2.1 VOCs处理方法概述

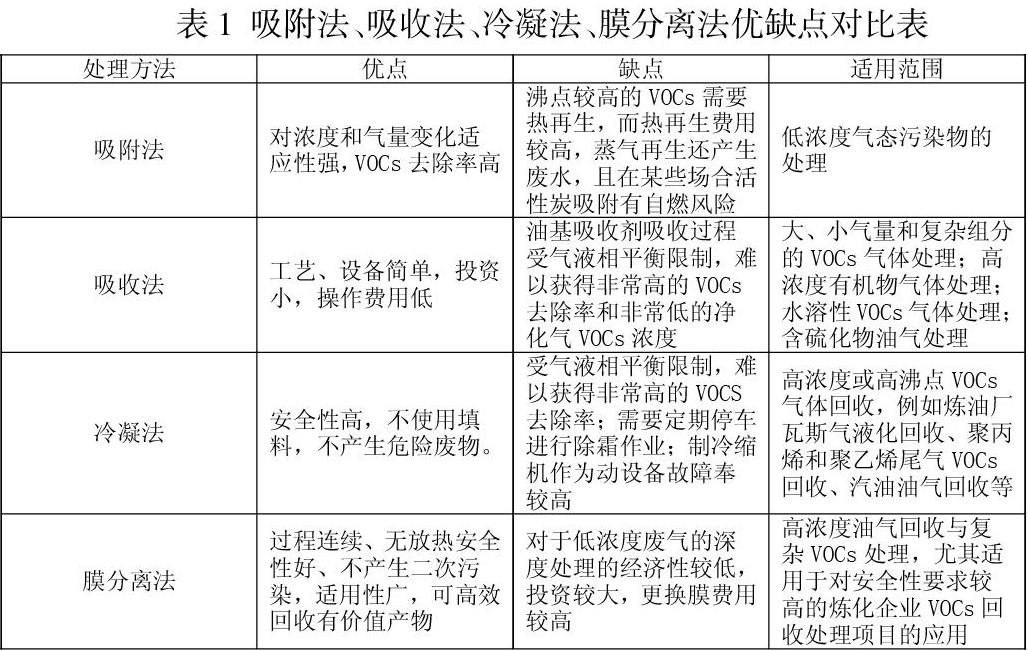

VOCs处理方法可分为回收法和破坏法。炼化废气中VOCs浓度小于10000mg/m3~30000mg/m3时,一般宜采用燃烧(氧化)破坏法处理,燃烧(氧化)装置包括催化氧化装置、蓄热燃烧装置、加热炉、焚烧炉、锅炉等;当VOCs浓度大于该浓度时,宜采用吸附、吸收、冷凝、膜分离及其组合工艺回收处理,如不能达标再采用燃烧(氧化)破坏法。

2.2 VOCs回收法简介

2.2.1 吸附法

VOCs气体吸附剂有活性炭、硅胶、分子等,应用最多的是活性炭。吸附设备有固定床、移动床(含转轮)等,饱和吸附剂再生方式有惰性气热再生(如水蒸气再生、热空气再生、热氮气再生等)和抽真空再生等。

2.2.2 吸收法

吸收法是使用液体吸收剂与废气直接接触而将VOCs转移到吸收剂中。吸收剂可选用水基吸收剂、油基吸收剂、碱液等,例如,醛、醇气体可用水吸收,汽油油气、炼油厂含硫油气等可用低温柴油吸收,有机酸气体可用碱液吸收。吸收设备有填料塔、板式塔、喷淋塔、文丘里洗涤器等。吸收液处理方法有:作为废水、废液处理,通过汽提、精馏回收有机物,或作为其它生产工艺的原料。

2.2.3 冷凝法

冷凝法是利用物质在不同温度下具有不同饱和蒸汽压的性质使混合气体得以分离的方法。冷却剂可以是水、低温盐水、空气、液氨、液氮、制冷剂等,冷凝器形式可分为直接接触式冷凝器和表面换热式冷凝器,机械制冷冷凝级数有一级、二级(约-30℃)、三级(约-70℃)、四级(约-110℃)等。

2.2.4 膜分离法

VOCs气体分离膜技术利用膜表面超薄功能层(通常为硅橡胶)材质,优先溶解吸附废气中的VOCs,并在膜两侧压力差、浓度差的驱动下,利用不同气体分子透过膜的速度的差异,实现VOCs在膜透过侧的富集,并实现气相主体的净化

2.3 VOCs破坏法简介

2.3.1 直接燃烧法

直接燃烧法用于VOCs浓度大于爆炸上限的废气处理,主要用于炼油厂、石油化工厂瓦斯火炬,以及油气田放空气体火炬等特殊情况。

2.3.2 熱力燃烧法

当废气中VOCs浓度较低,不能依靠自身热值来维持燃烧,需要使用辅助燃料来燃烧净化时称为热力燃烧,常见热力燃烧设备是焚烧炉。炼油厂氧化沥青尾气焚烧炉、克劳斯尾气焚烧炉都属于气热力燃烧处理装置:国外也有将少量低浓度VOCs废气作为二次风引入加热炉处理的案例。

缺点是

2.3.3 催化氧化法

催化氧化又称无焰燃烧或催化燃烧,它在200℃~450℃,利用固体化剂和氧气将有机物转化为二氧化碳和水。有机废气催化氧化催化剂有两大类,Pt、Pd等贵金属化剂,铜、铬、钴、银、锰以及稀土元素氧化物催化剂,其中,贵金属催化剂由于活性高、寿命长、适用于各种有机物处理而在市场上占据主导地位。

2.3.4 蓄热氧化法

蓄热氧化,简称RTO。蓄热氧化装置由气体切换阀门、蓄热室、燃烧室、燃烧器、控制系统等组成,蓄热室内装蓄热体,多为陶瓷材料。燃烧器安装在燃烧室内,可用油或天然气等作为燃料。燃烧室温度可达800℃~900℃,可将VOCs氧化为二氧化碳和水。正常工作时,废气不断变换通过蓄热室的流向,实现废气被蓄热体加热升温和将燃烧热传导给蓄热体。

上述四种处理方式各有优缺点,效果对比见表2。

3 我厂VOCs处理设施与技术现状

3.1 成品油装车系统VOCs处理设施与技术现状

3.1.1 成品油装车系统油气回收装置简介

储运车间汽油、柴油大鹤管装车,航煤、石脑油、石油苯小鹤管装车,航煤公路下装岛均采用密闭装车,挥发油气通过油气回收管线进入成品油装车油气回收装置,油气回收装置采用北京惠博普公司整体撬装的工艺与设备,处理量为400m3/h。

3.1.2 装置的优缺点

优点——装置工艺流程简单,运行维护成本较低。

缺点——①该装置设计时采用《储油库大气污染排放标准》GB20950-2007中非甲烷总烃排放限值≤25g/m3,已经不满足《石油炼制工业污染物排放标准》GB31570-2015中非甲烷总烃排放限值≤120mg/m3,去除率≥97%的要求。②由于只采用活性炭吸附的工艺,随着使用时间增加活性炭逐渐失活,容易导致超标排放。

3.2 苯罐VOCs处理设施与技术现状

3.2.1 苯罐油气回收装置简介

储运车间苯1#、苯2#罐设置有氮封,当罐内压力>800Pa时苯油气回收系统启动将挥发油气通过油气回收管线苯油气回收装置,油气回收装置采用南京天膜科技公司整体撬装的工艺与设备,处理量为50m3/h。

该套装置使用冷凝+膜分离+吸附工艺进行处置。油气先进入气液分离罐,再通过冷凝器将油气温度降至5℃左右,使苯凝结进入储油罐,剩余气体通过五套膜分离器将苯进一步分离,分离后的气体进入活性炭吸附罐进行吸附处置(一级吸附),吸附完成后排入大气。

3.2.2 装置的优缺点

优点——冷凝+膜分离+吸附的工艺较为成熟,理论上可以实现达标排放。

缺点——①冷凝仅靠风扇进行降温至5℃,苯无法完全从气相中析出。②南京天膜科技公司的膜分离技术无可对比的实用数据,膜分离的效果有待观察。③活性炭吸附罐仅有一组(一吸附+一解析再生),随着使用时间增加活性炭逐渐失活,容易导致超标排放。

3.3 甲醇罐VOCs处理设施与技术现状

3.3.1 甲醇罐油气回收装置简介

储运车间甲醇罐设置有氮封,当罐内压力>800Pa时装置自动运行,利用甲醇与水完全互溶的特性,采用二级吸收塔水洗工艺,以水作为吸收剂处理储罐挥发出的甲醇油气,装置处理量为150m3/h。

洗涤水循环使用,当尾气无法达到排放要求时更换洗涤水。

4 其他炼厂VOCs处理设施与技术调查

4.1 大港石化VOCs处理设施与技术情况

4.1.1 大港石化成品油装车系统油气回收装置

装置运行情况——第一部分装置投用后使用效果不佳,排放限值一直未能达到≤25g/m3的要求,所以在2017年 9月又增加了第二部分装置,第二部分装置与第一部分装置串联。该装置2017年 9月第一部分、第二部分同时投用后排放限值可以达到100mg/m3以下,并且去除率达到97%以上(天津市地方标准要求)。但是运行接近一年半左右时装置排放持续不达标,随即更换吸附罐内活性炭后装置排放达标。

4.1.2 大港石化苯罐油气回收装置

装置运行情况——大港石化苯罐油气回收装置原设计只有第一部分由北京海湾公司提供整体撬装,主要是由风冷+水冷+两级活性炭吸附(四具活性炭吸附罐)组成,当第一部分于2017年 9月投用后苯排放限值一直>4mg/m3不达标,所以又增加第二部分CO,CO撬装由大连举扬公司提供整体撬装,价格47万元。2019年 9月在第二部分投用后,苯罐油气回收装置苯、非甲烷总烃排放限值持续达标,并且每月可回收苯1 吨左右,使用效果良好。

4.2 华北石化VOCs处理设施与技术情况

4.2.1 华北石化成品油装车系统油气回收装置

成品油装车系统的油气回收装置分布于南、北装车场,并且有三套油气回收装置

(1) 南装车场油气回收装置

南装车场有2 套大鹤管装车系统,现场有一套大连欧科公司提供的油气回收撬块,工艺采用吸收+膜分离+活性炭吸附,装置处理能力为1200m3/h。2008年建成了第一部分吸收+膜分离撬装,2017年在原有吸收+膜分离的工艺基础上增加第二部分两级活性炭吸附工艺(共四具活性炭吸附罐),投用后排放限值可以达到100mg/m3以下。

(2) 北装车场油气回收装置

北装车场有四套大鹤管装车系统与二十套公路发油下装装车岛,现场有两套油气回收装置,其中一套与南装车场大连欧科公司提供的油气回收撬块一致,工艺采用吸收+膜分离+活性炭吸附,装置处理能力为400m3/h,现场装置未投运。

装置运行情况——华北石化苯罐油气回收装置主要处置现场苯罐、二甲苯罐内挥发油气,冷凝工艺与我厂相同均是采用风冷+水冷,活性炭吸附工艺采用二级吸附,现场有四具活性炭吸附罐,冷凝后的气体经过一级吸附后再进入二级吸附,在吸附的同时剩余两具活性炭吸附罐进行解析再生。装置自投用后现场排放口监测数据均≤4mg/m3使用效果良好。

5 VOCs治理设施分析

5.1 成品油装车VOCs治理设施分析

目前国内较为成熟的成品油装车系统处置工艺主要分为两种:

5.1.1 油气处置装置前端深度处置+后端多级活性炭吸附

膜分离+多级活性炭吸附、深度冷凝+ 多级活性炭吸附。该项工艺优点为将前端将高浓度油气处置后,低浓度油气进入后端活性炭吸附负荷较小,整个处置过程均为物理变化,较为安全。缺点为装置投资较高,膜处理装置与深冷装置一次投入较高,后期维护成本也较高。

5.2 苯罐VOCs治理设施分析

目前国内较为成熟的苯罐油气回收装置处置工艺为冷凝(浅冷)+活性炭吸附与冷凝+活性炭吸附+催化氧化(CO)。冷凝+ 活性炭吸附工艺优点为处置过程为物理变化,安全性较高。缺点为冷凝为浅冷,降温至5℃,苯无法完全从气相中析出。活性炭吸附罐随着使用时间增加活性炭逐渐失活,容易导致超标排放。而冷凝+ 活性炭吸附+ 催化氧化(CO)工艺需要根據苯罐年周转量与现场油气挥发量决定后端是否加装催化氧化

(CO)装置。

6结束语

在国家不断在VOCs治理上提出更严格的标准与要求时,我厂应在VOCs治理从清洁生产、源头上进行控制,从源头上降低VOCs的排放浓度,在中间环节加强设备与管阀件的泄漏检测与修复(LDAR)工作,最后在末端使用适合自己装置的治理设施与技术进行治理,要实现VOCs全过程污染控制。