薄板坯连铸结晶器水质攻关实践

2020-11-16王红军王春锋

王红军,王春锋,钱 龙

(武汉钢铁有限公司条材厂,湖北 武汉 430080)

连铸结晶器冷却水为软水,为连铸结晶器冷却的核心介质,通过在结晶器管道内循环,起到冷却结晶器铜板从而带走钢水热量的作用。如果结晶器水质稳定性无法得到保障,在运行过程中容易产生结垢、腐蚀、堵塞等情况,使结晶器铜板表面产生裂纹,导致在生产过程中出现铸坯裂纹、黏结以及严重的漏钢事故,所以控制好结晶器水质、防止结晶器铜板结垢是保证生产稳定运行的重要条件。

1 结晶器冷却系统的概况及水质药剂的介绍

连铸结晶器冷却系统为软水加压闭路循环系统,该系统由碳钢管道、碳钢水箱和铜板组成,结晶器水循环系统的总容量为400 m3,由3台高压泵(2用1备)供压,冷却水通过结晶器铜板后,经管道过滤器形成闭路循环,系统配置氮封罐,防止管道某处漏水造成结晶器无水。结晶器闭路冷却系统流程见图1。

为保证结晶器铜板不结垢,冷却均匀,通常情况下,要保证结晶器水质各项参数在一个合理的范围内,因此,需要对结晶器冷却水进行加药处理。之前武钢CSP使用药剂的主要类型是聚磷酸盐,按时通过人工手动加入结晶器循环系统内,确保水质参数符合要求。

聚磷酸盐的缓释机理:J.C.lamb[1-2]等利用放射性示踪技术阐明了聚磷的缓蚀作用,指出了含有聚磷酸钙和微量铁的水产生带正电荷的络合离子,是含有聚磷的水合氧化铁,它们沉积于阴极表面,阻碍了维持腐蚀的阴极反应。可以看出聚磷的缓蚀作用有三个必要条件:有一定浓度的Ca2+、溶解氧和活化的金属表面。现在的连铸工艺变化大,面对如此苛刻的条件,一般很难满足。

2 运行过程存在的基本问题

武钢CSP自2009年3月份投产,生产过程结晶器铜板过钢量一直稳定在8万t左右。自2017年以来,武钢CSP结晶器铜板过钢量急转直下,平均过钢量在3.5万t左右,严重影响了铸机的安全生产和质量控制。结晶器铜板下线后,观察结晶器铜板水侧情况,发现铜板水侧结垢比较严重,实物见图2。

从上可以看出:结晶器铜板出现问题主要原因是铜板水侧结垢严重,而且有灼烧的迹象,解决结晶器结垢问题是当务之急。

3 原因分析

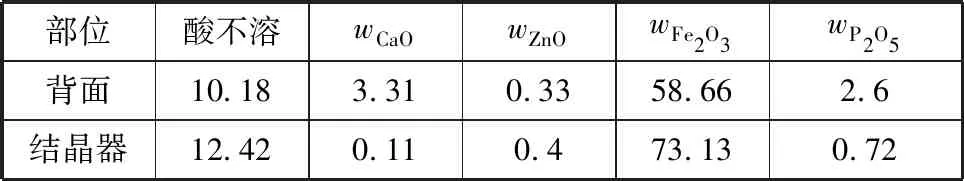

为寻找结晶器铜板结垢的原因,对水垢进行取样分析,成分见表1。

表1 水垢的成分Table 1 Compositions of scale %

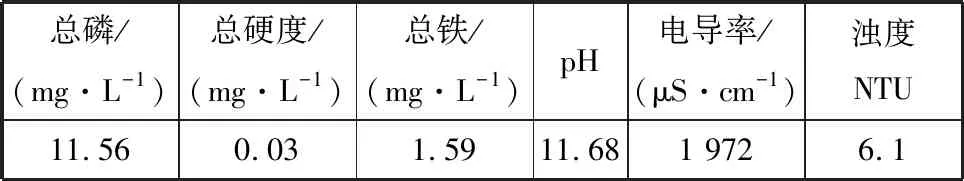

从成分结果分析认为:水垢主要是微生物黏泥和腐蚀产物,主要是钙的不溶物、铁锈、磷酸盐。而武钢CSP使用的结晶器水处理药剂一直没有更换,从水质检测结果看,水质指标没有变化,检测结果见表2。

表2 武钢CSP未改善前的结晶器水质指标Table 2 Water quality index of mould before CSP improvement

从结晶器水质数据看:水质偏碱性,含磷高。结垢的原因应该是外部条件的变化导致了铜板的结垢。

3.1 温度变化导致聚磷酸盐水解

武钢CSP为提高产能,在2017年实现全面提速,增加坯厚。而提速增坯厚导致的主要结果就是结晶器水温和铜板温度的升高。武钢CSP结晶器铜板背面装有热电偶,用来探测浇钢过程铜板表面温度的变化,简称BPS。铜板的热电偶分布如图3所示。

对武钢CSP现场生产的BPS数据进行采集,分析了1 295 mm断面三排偶头的温度和不同拉速在其他条件不变情况下的温度分布,如图4所示。

从图4可以看出:拉速5.0 m/min时结晶器BPS偶头温度比拉速4.5 m/min平均高25 K左右,结晶器水温则升高10 K左右。水温升高利于聚磷分子扩散到金属表面,有利于成膜,水温升高利于氧的扩散,加速沉淀膜的形成并使成膜良好。但水温过高超过50 ℃时,聚磷易水解产生[Ca2O(P2O5)(OH)2],导致腐蚀加剧,特别是在Ca2+浓度高的情况下,容易与钙形成钙的不溶化合物,黏附在结晶器壁上,形成水垢。

3.2 pH值的影响

结晶器水的pH值影响金属表面保护膜的形成。一般情况下,当pH>7时,金属保护膜F2+的浓度极低,膜的牢固性降低;随着pH值升高,膜的抗腐蚀性增高,但是当pH>9时,由于污垢的沉积容易产生局部腐蚀,而此时加入的缓蚀剂不能改变局部腐蚀;当pH<5时,聚磷的络合物膜将因增溶而破坏。因此,pH值过高或过低都会促进聚磷的水解。从上述水质指标可以看出:由于武钢CSP用结晶器药剂是一种碱性药剂,pH值达到了11.17,高pH值促进了聚磷的水解。而面对拉速提升,为保证结晶器水质稳定,最好的pH值应控制在7~9之间。

3.3 锈蚀的影响

从水垢成分中可以看出,水垢中含有大量的铁的锈蚀悬浮物。主要原因是由于温度和pH值发生变化,导致聚磷酸盐发生水解,钝化作用失效,无法在金属表面形成氧化膜;另外,由于武钢CSP投产超过10年,结晶器循环水系统管道发生锈蚀,导致大量的铁锈在水中悬浮,无法及时排出,与聚磷酸盐发生水解的钙的不溶化合物结合成水垢,当遇到高温的结晶器壁时,黏附在结晶器水侧,从而影响了结晶器铜板的传热,铜板被氧化,加剧了水垢的富集,形成恶性循环。

综上所述,导致结垢的主要原因是:随着铸机提速,结晶器水温升高,超过了聚磷酸盐的稳定值,再加上药剂本身的局限性,pH值较高,导致药剂发生水解失效,形成了钙酸盐,并且由于聚磷酸盐的钝化作用失效,加速了管道的锈蚀,铁锈与钙酸盐一起形成水垢富集在结晶器铜板内侧,阻止了结晶器铜板的导热。

4 改进措施

4.1 药剂更换

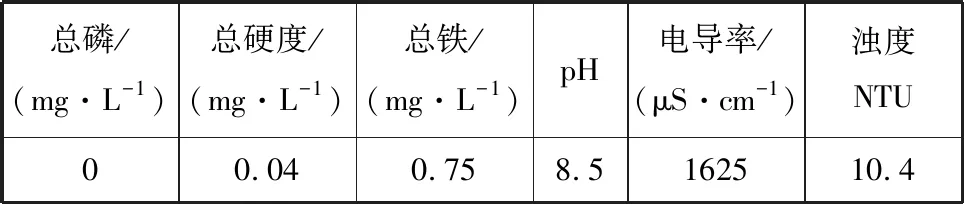

表3 更换药剂后水质的主要指标Table 3 Main indicators of water quality after changing

4.2 设备改造

4.2.1 加装自动加药系统

改造前需要人工定点定时加药,存在水质好的时候多加,水质不好的时候没加的情况,没有针对性。改造后,安装一个自动加药系统,配置了3D STRASER智能过程处理系统,能够根据水质状况自动加药,以确保稳定和实时地精确控制系统的水处理剂投加剂量。改造后的加药系统如图5所示。

要实现自动加药,首先必须要能够实时监测结晶器水质指标数据,在结晶器循环系统的加药处增设了一处实时水质监测设备,主要是通过安装腐蚀挂片、电导率探头和pH值探头,来实时探测出水质状况。药剂浓度通常是通过人工定时一次性加入,加入时机可以通过药剂浓度来判断。在监测到结晶器水质数据后,就可以通过计算机模型计算出药剂的投入量和加入时机,做到实时加药。这种加药系统是可以通过网络终端来人工控制,也可以实时观测水质数据和查询历史功能。图6是从安装的水处理剂控制自动化套件中提取的控制图。

4.2.2 加装过滤系统

结晶器循环水为密闭循环系统,管道的锈蚀、水的杂质是不能通过自身循环消除的,为此,在结晶器循环系统中添加了杂质过滤系统,如图7所示。

该系统接在结晶器循环管道的一个分支上,里面装有滤芯,可以过滤掉水中夹杂和管道锈蚀物,并且在滤芯的出口和入口处安装压力检测表,可以检测两端压力,以此来判断滤芯是否需要更换。

4.2.3 加装通讯设备

通过与一级基础自动化PLC数据交换,增加水质关键参数在HMI上面的显示,便于连铸机操作人员查看,同时传输到EDAS数据服务器,便于专业人员对水质数据的归档、查询和分析。

5 改进效果

通过对结晶器水质药剂更换和设备改造,结晶器水侧结垢现象消除,改造前后的对比实物图见图8、图9。水质变化曲线见图10。

从图10可以看出:结晶器水质监测数据基本达到目标值并实现了稳定控制,Fe2+含量基本控制在1.0 mg/L以下,pH值控制在7~9之间,电导率和浊度都控制在合理范围内。

6 结论

提升拉速导致结晶器水温升高和铜板局部温度升高,致使结晶器药剂聚磷酸盐发生水解、失效,导致了管道的锈蚀和钙酸盐的形成,而且无法过滤,最终由于结晶器铜板的温度升高而黏附在结晶器铜板壁上,形成水垢,严重地影响了结晶器的使用寿命。使用无磷的钼酸盐和亚硝酸盐缓蚀剂可以更好地适应高拉速对结晶器水质需求,而先进的监控设备和过滤系统可以保证水质的稳定性,为CSP产线的顺行提供了保障。

[1] SculhyJ C.腐蚀原理[M].2版.英国牛津帕加蒙出版社,1975:53.

[2] Mccoy J W.冷却水的化学处理[M].2版.美国纽约化学工业出版社,1983:42-47.

[3] 周本省.工业水处理技术[M].2版.北京:化工出版社,1984:92.

[4] 雷霞等.钼酸盐钝化碳钢的缓蚀性能研究[J].山西化工,2015(4):9-11.