我公司废水减量化的实施措施

2020-11-12冀淑军

冀淑军

(山西中煤平朔能源化工公司,山西 朔州 036800)

引 言

我公司劣质煤综合利用示范项目,以当地高硫煤为原料,年产30万t合成氨、副产1.1亿标准立方米LNG,氨加工为年产2×18万t硝酸,2×20万t硝铵装置,配套空分、供热、水系统等辅助工程。2016年完成项目基本建设及设备安装调试,生产系统开车试生产,9月底生产出合格的液氨、LNG及硝铵等产品,2019年生产系统达到满负荷运行,完成项目竣工验收。

从生产系统调试开始,全厂水系统暴露出诸多问题,如循环水冷却设备水侧腐蚀严重,外运废水量大,一次水量消耗高等,成为制约生产系统稳定及长周期运行的关键因素。在环保治理力度空前强大的当下,企业用水成本在运营成本中所占比例持续上涨,只有对水系统存在问题潜心摸排,认真梳理、因地制宜,制定出合理可行的解决措施,实现废水量持续可控,是企业生存和发展的唯一出路。

1 公司水系统现状

我公司水系统由化学水处理、循环水系统、污水生化处理、中水回用及新鲜水、消防水等五部分组成,满足项目生产、生活、安全消防等用水需要。

1.1 一次水

一次水源采用的是引黄水,2018年12月平鲁污水厂产水补充到循环水系统,代替了部分黄河水。引黄水受气象条件影响,水质不稳定,属于典型的低温高浊度的水。根据近半年的水质化验数据进行统计,分析,除浊度、COD外其余指标能够满足《工业循环冷却水处理设计规范》GB50050-2017再生水作为间冷开式循环冷却水系统补充水水质要求的规定标准。

一次水源浊度高,造成化学水站预处理过滤器反洗的频次增加、反洗水量就会增加。一次水源COD高,经循环水、反渗透装置浓缩后,达不到环评批复的水排放标准,即地表Ⅲ类水的标准。去中水回用后,对中水回用的预处理提出更高要求。化学水站浓水外排时,为了达标需要一次水进行稀释,加大了一次水的消耗量。一次水源指标现状见表1。

表1 一次水源指标现状

1.2 化学水处理

化学水处理采用的是多介质过滤器+自清洗过滤器+超滤+反渗透+离子混床工艺,出水指标CD≤0.2 μs/cm,ρ(SiO2) ≤20 μg/L。单套产水能力150 m3/h,浓水50 m3/h,回收率75%,共4套,总制水能力600 m3/h。正常时能有一套反渗透装置备用。化水能够满足生产需要,存在问题主要是后工序用水量大,超出设计量约20%,后工序冷凝液回收系统存在缺陷,致使冷凝液没有完全回收利用是造成化水负荷高的主要原因。化学水制水时间延长产生的废水量也势必增加。

1.3 循环水系统

循环水共有四套,分别为气化、空分、净化、双硝装置的冷却设备提供循环冷却水,总循环量5万m3/h。2017年出现水冷器大面积腐蚀的情况,特别是净化循环水所属的水冷器尤其严重,拆检水冷器中发现,换热管为碳钢材质的腐蚀严重。氨合成水冷器设备内漏,含氨工艺介质泄漏到循环水中,反作用于循环水系统,造成了循环水指标更加恶化。2019年1月份开始,由于中水回用接受水的能力下降,循环水排污量不足,循环水过度浓缩,浓缩倍数达8左右,循环水各项指标恶化,尤其CL-达到1 000 mg/L。

1.4 中水回用

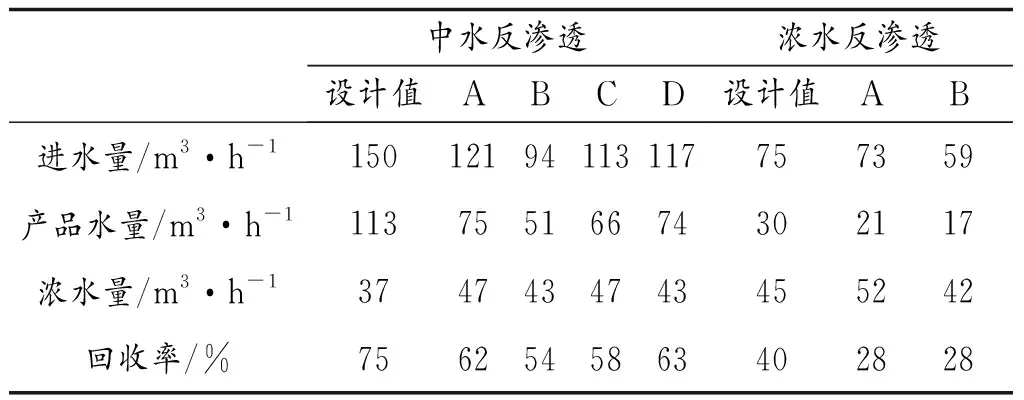

中水回用采用的是多介质过滤器+机械澄清池+石灰石软化+超滤+反渗透工艺,进行废水除污、除盐。单套处理水的能力是150 m3/h,共四套,一套装置用于清洗或备用,正常能接受的废水能力为450 m3/h,回收率75%。浓水二级提浓回收率40%,设计最终产水高浓盐水90 m3/h,中水360 m3/h补充到循环水系统。中水回用设计处理废水为循环水排污水、化学水处理浓水、锅炉排污水等。

2016年项目环评变更后,污水生化处理产水没有理想去向,被迫送到中水回用。中水处理的进水与设计进水相比有了较大变化,主要是COD高。中水的预处理不具备去除COD能力,进到中水反渗透膜,造成膜的有机物污堵。机械澄清池等预处理运行状况差,造成超滤膜、中水反渗透膜污堵频繁,回收率下降,平均低于60%。浓水反渗透运行也存在类似问题。清洗周期为每星期一次。中水回用的回收率与设计值相比,相差15%左右,也造成了废水量的增加。中水回用实际运行参数见表2。

表2 中水回用实际运行参数

1.5 污水生化处理

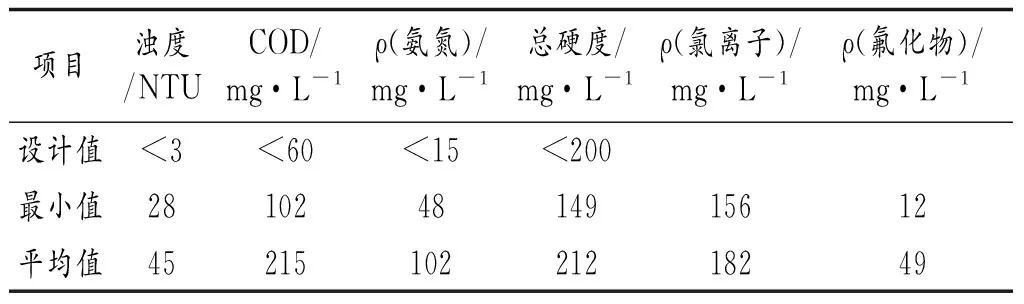

污水生化处理设计处理经酚氨回收处理过的气化废水120 m3/h,低温甲醇洗来废水7 m3/h,生活污水30 m3/h。采用主工艺为二级串联的A/O工艺,深度处理采用臭氧+活性砂生物滤池。污水生化处理运行受来水的温度、水量影响很大,污水产水指标异常,COD曾高达263 mg/L,氨氮高达147 mg/L。另外,因气化炉内产生的废水含有氟化物以及其他重金属离子,根据环评要求,气化炉内产生废水一律不能外排。污水产水指标见表3。

表3 污水产水指标情况

1.6 现状综述

水系统每个装置都存在问题,其中突出表现在中水回用。由于中水回用回收率低,膜清洗频繁,产生废水量大。废水用汽车拉运到12公里外的安家岭选煤厂,日均达到2 000 t,拉运成本为15元/t,增加生产成本的同时也造成环保方面的风险。另外中水不能满足循环水排污需要,使循环水水质变差,降低循环水水冷却器的换热效率,增加换热管腐蚀泄露的机率,为稳定生产埋下隐患。由于中水处理容量制约,不能接收化学水浓水,化学水浓水从清净排污口排放,为达到地表Ⅲ类水的排放标准,需用一次水进行稀释。中水处理的运行受制于污水生化处理产水质量。气化废水处理酚氨回收装置的工艺、设备运行状况也影响到污水生化处理产水质量。

2 实施措施

2.1 一次水进行预处理

一次水包括引黄水和平鲁污水厂的产水,将通过絮凝沉淀+气浮+过滤工艺,一次水浊度降低95%,保证值小于3 NTU,COD下降22%,保证值小于20 mg/L,并在预处理出水管道上加氯杀菌。使循环水补水、化学水的补充水水质提标,为循环水的水质指标改善创造条件,也有利于降低化学水站预处理的反洗负荷。反渗透进水水质提标,为提高回收率创造条件,均对废水减量有利。

2.2 回收冷凝液

我公司冷凝液分两类,一类是空分空压机等机组汽轮机产生的冷凝液,第二类是为工艺装置加热,蒸汽换热后产生的冷凝液。工艺冷凝液经扩容膨胀器减压后进除氧器回收利用,0.5 MPa的冷凝液减压时汽化并放出大量的热,扩容膨胀器顶部排放的低品位蒸汽量很大,引起设备管道振动,减压后的冷凝液温度依旧较高,造成除氧器底部给水泵产生气蚀,损坏泵叶轮。在开车初期,工艺冷凝液不能全部回收,部分排放到循环水池,造成很大的浪费,也增加了化学水站的负荷。

机组来的冷凝液经过循环冷却水降温,温度小于40 ℃,用机组冷凝液与工艺冷凝液进行换热,将工艺冷凝液的温度降低温度到加压后的饱和温度以下,同时提高机组冷凝液的温度,回收热量,也可以减少了除氧器外加蒸汽量。

2019年2月,增设一台换热面积为353 m2的冷凝液换热器,见图1。将工艺冷凝液温度降低到80 ℃,此后工艺冷凝液全部回到除氧器,不再外排,扩容膨胀器的蒸汽放空全部收回。化学水站的负荷降低到370 t/h~400 t/h之间,与设计值基本接近。

图1 冷凝液换热器示意图

2.3 污水产水进行适度处理

污水产水指标进一步优化,目标作为循环水的补充水。污水进水85%以上来源于气化炉煤气洗涤后产生的煤气水,因此,废水中硬度离子并不高,制约补入循环水中主要因素是COD、氨氮等有机物。污水产水指标最理想时能达到COD为35 mg/L,ρ(氨氮)=2.7 mg/L。在此基础上采用BAF或MBR工艺,将污水产水的COD、氨氮进一步脱除,目标是将COD降低到小于30 mg/L,ρ(氨氮)小于5 mg/L,作为循环水补充水。前提是污水生化处理本装置的运行正常,特别要求酚氨回收装置来水的COD、氨氮及来水量、水温在指标范围内,2019年7~9月间,因酚氨回收装置酚水冷却器堵塞,换热效果差,出水的温度高,造成污水生化条件恶化,产水超标。

2.4 中水回用的优化

中水回用来水取消了污水产水后,来水水源中循环水排污水、化学水处理预处理产生的废水,特点是悬浮物高,反渗透浓水也要回收到中水回用系统,其特点是高盐分。机械澄清池的作用就相对突出,通过调整加药量等措施保证混凝沉淀效果,以中水出泥量作为一项指标,衡量机械澄清池的运行效果,为超滤和反渗透膜提供保护,减少清洗的频次,提高回收率,有效减少废水量。

由于一次水中的COD在循环水、化学水处理反渗透浓水侧进行浓缩,机械澄清池后仍需考虑COD的去除,此处采用过滤器,滤料用活性炭或焦炭,利用滤料强大的表面积吸附COD等杂质,对中水反渗透进水严格把关,根据工程经验,水中COD小于50 mg/L时,反渗透膜的有机物污堵才可控,回收率得以保证。

为进一步减少废水量,采用高压膜对中水浓盐水进行高倍浓缩,预计将浓盐水中的ρ(TDS)从30 000 mg/L浓缩至180 000 mg/L,废水量减至30 m3/h左右,如图2所示。

2.5 循环水系统提高浓缩倍数

循环水补充水水质已经提标,在中水接受废水的能力富裕的条件下,保证各循环水的排污量。通过中水反渗透膜的除盐功能,降低循环水的各类离子的含量,在循环水硬度离子、CL-等主要离子含量不超指标的情况下,将浓缩倍数适当提高,可以减少补充一次水的量。

循环水系统要对换热器的泄露情况进行严密监测,特别防止是含氨介质漏到循环水系统中,对系统造成的危害,发现换热器泄露要及时进行堵漏。

2.6 落实清污分流

对全公司的清污管线进一步梳理排查,避免不明废水排入生产污水管网,对生产、生活增加渠道流量计,实时监控,发现水量异常时及时查找原因并进行排除。对初期雨水的去向合理控制,不能进入事故池。

3 目标实现

通过落实以上措施,水的复用率提高1倍以上,一次水量减少了30%。全厂日产废水量减少至720 t,不仅降低了生产成本,减轻了环保方面的压力,也为下一步实施废水零排放奠定基础。水量平衡图见图2。

图2 水量平衡图

4 结论

在当前环保形势下,煤化工生产中,水的合理利用成为一项举足轻重的工作,只有严格把控生产、技术、管理、经济各个环节,从源头开始治理,提高回用率,才能减少废水量,实现降低一次水的消耗目标,促进企业的健康发展。