竖井式压力管道衬砌混凝土裂缝成因分析及处理

2020-11-10何玉虎

何玉虎

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

1 概述

黄登水电站设计4台机组,引水隧洞按单机单管布置,埋深为284~500 m,压力管道采用竖井式设计,垂直高差为101 m,水道采用钢筋混凝土衬砌,衬砌厚度为0.6~0.8 m,衬砌后直径从10 m渐变到9.2 m,从下弯段开始采用Q345钢管衬砌加0.6~0.8 m厚钢筋混凝土。根据设计要求,在大坝蓄水验收前,需进行压力管道衬砌混凝土裂缝检查及处理,施工单位通过设置电动吊篮对竖井进行裂缝初步检查,发现竖井段混凝土表面裂缝较多,部分裂缝有少量渗水。为此进一步进行详细普查和分类,针对性提出处理方案,验证处理效果,以确保工程运行安全。

2 裂缝分类及普查情况

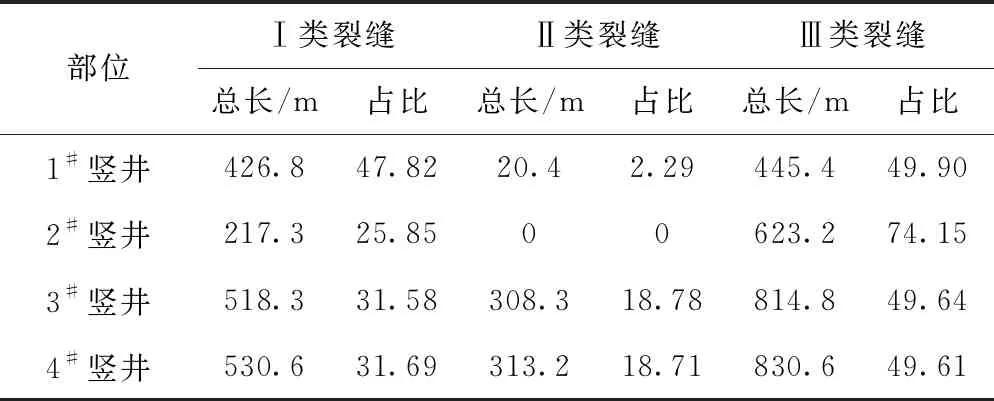

参考类似工程经验[1-3],裂缝分类按照缝面宽度和对工程的危害划分为三类:Ⅰ类裂缝表面宽度小于0.1 mm,Ⅱ类裂缝表面宽度为0.1~0.3 mm,Ⅲ类裂缝表面宽度大于0.3 mm或贯穿性裂缝。黄登水电站引水竖井裂缝分布见表1,根据检查结果对裂缝分类统计见表2、表3。

从表2可看出,1#引水竖井裂缝条数以Ⅰ、Ⅱ类裂缝为主,占64.87%,Ⅲ类裂缝占35.13%,但Ⅲ类裂缝长度占49.9%。2#引水竖井裂缝条数以Ⅲ类裂缝为主,Ⅰ、Ⅱ类裂缝占42.86%,Ⅲ类裂缝占57.14%,Ⅲ类裂缝长度占74.15%。3#引水竖井裂缝条数上以Ⅰ、Ⅱ类裂缝为主,占63.36%,Ⅲ类裂缝占36.64%,但Ⅲ类裂缝长度占49.64%。4#引水竖井裂缝条数以Ⅰ、Ⅱ类裂缝为主,占62.3%,Ⅲ类裂缝占37.5%,但Ⅲ类裂缝长度占49.61%。Ⅲ类裂缝长度占比较大,对竖井结构危害也较大。对有危害性的Ⅲ类以上裂缝进行认真细致的处理,并验收合格后方能进行引水系统充放水试验。

表1 引水竖井裂缝分布统计 m

表2 引水竖井裂缝数量分布比例 %

表3 引水竖井缝长度分布比例 %

根据普查情况,裂缝分布具有较强的规律性,裂缝产状均为下陡上缓,下部倾角约为60°~70°,向上慢慢变缓,上部约为5°~15°,且大部分集中在厂房侧。典型裂缝分布见图1所示。

图1 典型裂缝分布示意

3 混凝土裂缝成因分析

引起竖井衬砌混凝土产生裂缝的因素很多,也极其错综复杂。在实际施工过程中,裂缝的产生往往是几种因素共同作用造成的,这些因素有的是内因,有的是外因,但总有一个主导因素,其他因素则起诱发或促进作用[4]。根据该工程的特点,主要从以下几方面进行分析。

3.1 工程地质条件分析

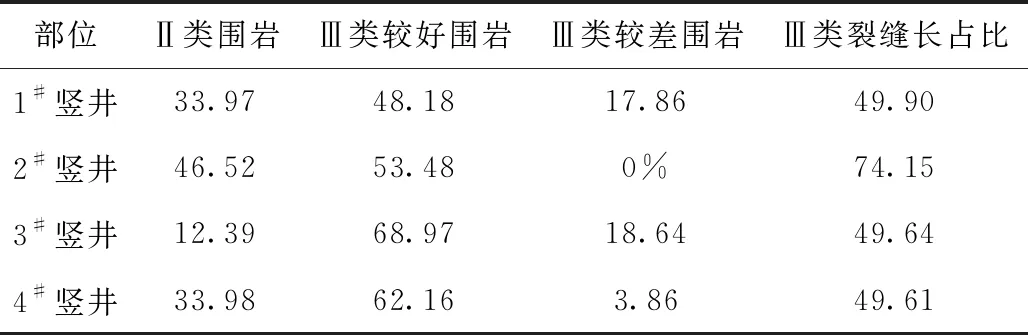

引水竖井围岩以变质火山角砾岩为主,局部夹变质凝灰岩条带,岩体总体较完整、坚硬,仅局部发育的薄层状凝灰岩夹层以及构造影响带岩体相对破碎,洞室整体稳定条件较好。引水竖井围岩以Ⅲ、Ⅱ类为主,进口段弱风化、弱卸荷和凝灰岩条带发育部位为Ⅲ类较差岩体,仅局部断层发育岩体破碎部位为Ⅳ类,洞室围岩整体条件较好。引水竖井围岩分类详见表4。

表4 引水竖井围岩分类与Ⅲ类裂缝统计 %

引水竖井岩体总体较完整、坚硬。空间地应力测量所得最大主应力量值均为压应力,其量级为7~15 MPa,总体属中低地应力场。但引水竖井处于浅部岸坡中低应力场和深部构造应力场过渡区域,应力状态复杂,局部存在高地应力现象。

地下洞室开挖后,破坏了洞室四周岩体原有的应力平衡状态,洞壁周边失去原有岩体的约束,围岩向内变形,使洞室四周一定范围内的岩体中应力重新分布,使围岩中某些部位产生应力集中。此时若应力超过岩体的强度极限时,则在该处发生局部破坏,同时引起附近围岩中应力分布进一步变化。

从表3中裂缝长度分布比例表和表4中围岩分类统计表可以发现,2#压力管道围岩较好,全部为Ⅱ类围岩及Ⅲ类较好围岩,但Ⅲ类裂缝长占比最大,而其余管道Ⅲ类裂缝长占比49.61%~49.9%,基本相同,但4#压力管道围岩也相对较好。根据以上分析可以初步判断裂缝成因与地质条件无关。

3.2 衬砌混凝土分析

压力管道混凝土衬砌采用“限裂”设计,引水隧洞结构根据《水工隧洞设计规范》(DL/T 5195—2004),并参考《水工隧洞的设计理论和计算》[5]的相关内容,采用北京理正软件设计研究院开发的“理正岩土隧道衬砌计算软件5.2版”进行计算。竖井段(圆形断面)Ⅱ、Ⅲ类围岩洞段受运行工况控制,在Ⅱ、Ⅲ类围岩中采用厚0.8 m的衬砌,在Ⅳ、Ⅴ类围岩中采用厚1.2 m的衬砌,衬砌承受围岩压力、外水压力或与围岩共同承受内水压力及其它荷载。采用内、外侧均配置Φ32@200 mm的主筋,经设计单位对裂缝验算,最大裂缝宽度为0.24 mm,小于长期组合最大裂缝宽度的控制标准(0.25 mm),混凝土衬砌厚度及结构配筋满足规范要求。

3.3 环境温度分析

竖井衬砌混凝土采用的配合比为C2825W8F100二级配常态混凝土,根据原材料检测及混凝土浇筑、温度监测资料进行分析,结合对水泥、粉煤灰、减水剂等项目的检测成果以及施工期间混凝土温度、环境温度分析。竖井混凝土浇筑完成后,在压力管道封闭前,压力管道内形成从厂房下平段经竖井向进水口的流动气流,流动气体与混凝土间的温差会对竖井混凝土养护和防裂造成一定不利影响。

3.4 相邻洞室开挖影响分析

压力管道段地下洞室相距较近,挖空率较高,且应力条件复杂,各洞室开挖过程中,均会对相邻洞室的应力应变产生影响。根据现场实际施工情况,竖井段混凝土衬砌过程中,相邻或附近部位洞室仍未开挖完成,存在洞室衬砌后围岩变形不充分、应力二次调整的可能性,从而成为竖井混凝土变形开裂的因素之一。

3.5 固结灌浆影响分析

结合固结灌浆完成后进行灌后检查,未发现明显渗水裂缝,竖井内壁表面干燥。引水竖井固结灌浆严格按照设计参数和要求进行施工,施工过程正常,灌浆全过程监控未发现混凝土产生抬动变形情况,灌浆完成后也未见明显渗水裂缝,基本可以判断竖井裂缝的产生与固结灌浆没有关系。

3.6 施工影响分析

围岩固结灌浆单位平均耗灰量分别为:1#、2#洞119 kg/m、3#洞201 kg/m、4#洞131 kg/m;其中3#洞段竖井段洞下部出现2个孔,单位耗灰量分别为650 kg/m和700 kg/m,并经待凝处理后达到灌浆结束标准。从固结灌浆耗灰量看,与洞段地质情况基本相吻合。

竖井段混凝土浇筑质量较易控制,经了解,混凝土施工过程正常,未出现混凝土中断停仓等浇筑事故;经混凝土取样、现场钻孔取芯测试与混凝土表面回弹仪检测,混凝土强度等指标满足设计标准要求。据此判断,裂缝的产生可排除洞衬混凝土存在缺陷导致开裂的原因。

1#~3#竖井标准段采用滑模浇筑,未设施工缝,4#引水竖井采用定型钢模浇筑,按照设计要求每12 m设置了1道施工缝,竖井混凝土施工完成后形成了较长的圆筒薄壁结构,混凝土自身体积收缩对结构抗裂不利,根据裂缝性状分析,混凝土自身体积收缩是裂缝产生的主要原因之一。

3.7 综合分析评价

由于4#、3#洞位于靠山体外侧,岩体条件相对2#、1#洞为差;根据工期安排,3#洞竖井最先开始浇筑,而此时洞段围岩挖空后的变形尚未收敛完成,围岩仍处于持续变形中,混凝土浇筑时岩层变形未收敛,从而可能导致混凝土裂缝的产生。

本工程隧洞衬砌混凝土按限裂结构设计,根据工程经验判断:从裂缝的开展方向来看,环向裂缝对衬砌的极限承载能力基本没有影响;而竖向裂缝则较大地降低了钢筋混凝土衬砌的极限承载能力。从水平向裂缝的开展宽度来看,裂缝宽度越大,衬砌的极限承载能力越低。故在以钢筋应力是否达到屈服强度作为钢筋混凝土衬砌极限承载能力判断标准的前提下,贯穿性和非贯穿性裂缝同样程度地削弱了衬砌的极限承载力。

产生裂缝是多个因素综合作用的结果[6]。本工程竖井混凝土为圆筒薄壁结构,受四周围岩的约束,混凝土自身体积收缩可能是裂缝产生的主要原因之一,钢筋混凝土配置的纵向钢筋有效地限制了裂缝的扩展。

4 混凝土裂缝处理措施

裂缝处理首先进行试验,分别采用普通水泥灌浆、超细水泥灌浆、化学灌浆等方式进行了各类裂缝的处理,通过试验成果分析,普通水泥灌浆、超细水泥灌浆均不能有效填充裂缝,最终确定根据裂缝的类别,分别采取以下处理措施:

Ⅰ类裂缝:沿缝宽20 cm范围用钢丝刷刷毛,并用丙酮(缝面有污渍部位)或高压水清洗干净,封面干燥后涂刷1层环氧基液。

Ⅱ类裂缝:骑缝凿宽10 cm、深2.5~3.0 cm的梯形槽,槽底宽略大于槽口宽,并覆盖裂缝两端头40 cm;将槽内的杂物用高压水枪冲洗干净(有油污的地方用丙酮清洗干净),然后刷1道环氧基液,待基液略干能拉丝时,再刮环氧砂浆进行封缝,环氧砂浆刮至与原砼面保持齐平为止。

Ⅲ类裂缝:先对裂缝采用环氧树脂类浆液进行化学灌浆处理,而后按照Ⅱ类裂缝施工方法对缝面作相应处理。

对正在渗水的缝,应先用快速凝结高强堵漏王将水堵住,再刮环氧胶泥封缝,刮环氧胶泥前,应沿裂缝宽20 cm范围打磨掉混凝土表面乳皮,用高压水清洗干净,局部有油污时,必须用丙酮清洗。将混凝土表面风干后,先刷1道环氧基液,待基液略干能拉丝时,再刮环氧胶泥封缝。

5 裂缝处理结果检查

上述处理措施实施后,采取了钻孔压水试验、跨裂缝钻孔取芯试验等方式进行效果检查,检查结果如下:

1#引水竖井压水试验最大透水率为0.14 Lu,最小透水率为0,平均透水率为0.054 Lu,裂缝环氧浆液充填率为94.8%。2#引水竖井压水试验最大透水率为0.17 Lu,最小透水率为0,平均透水率为0.033 Lu,裂缝环氧浆液充填率为95.3%。3#引水竖井压水试验最大透水率为0.21 Lu,最小透水率为0,平均透水率为0.071 Lu,裂缝环氧浆液充填率为93.6%。4#引水竖井压水试验最大透水率为0.18 Lu,最小透水率为0,平均透水率为0.057 Lu,裂缝环氧浆液充填率为96.3%。

6 运行效果检验

电站竖井式压力管道衬砌混凝土裂缝经处理后,顺利通过工程验收,并于2018年7月5日首台机组投产发电,2019年1月1日4台机组全部投产,电站已安全运行2 a,压力管道安全监测数据指标正常,电站总体运行状态良好。

7 结语

通过对黄登水电站引水竖井段混凝土裂缝进行分类统计,并进行了原因分析,针对性提出相应处理措施,检查及运行情况表明,处理效果良好,可供类似工程参考。