海底隧洞泥水盾构超前注浆施工技术

2020-11-09曹耀东李木秋苗育春

曹耀东,李木秋,苗育春

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

1 概述

随着我国科学技术水平的发展和综合国力的提高,地下隧道建设已过渡到以盾构法为主的时代,愈来愈多的长大隧道在城市中心区及江河湖海通道建设中采用盾构法施工。由于地处城市中心和江河湖海底部,盾构施工存在诸多风险源(穿越高风险建构筑物、带压进仓检查更换刀具及盾构施工过程中设备大修等),需要进行加固处理,而洞外又不具备加固条件,所以必须在洞内实施注浆加固,以保证施工安全[1]。

2 工程简介

某核电工程全厂规划建设6台百万千瓦级压水堆核电机组,工程采用以海水为冷却水的直流供水系统,低放废液将随温排水排至海域。1期工程建设2台核电机组,每台机组修建1条海底排水隧洞,2条排水隧洞在海底呈灯泡型线型布置,平面最小曲线半径为300 m(见图1)。隧洞全长约3.5 km,其中两端陆域侧硬岩段采用矿山法施工,1号排水隧洞侧矿山法段长度约为230 m,2号排水隧洞侧矿山法段长度约为508 m,合计为738 m;海域侧采用泥水盾构工法施工,长度约为2 774 m。矿山法隧洞设计为圆形断面,初支成型直径为7.9 m;盾构隧洞外径为7.4 m,内径为6.7 m。

本工程采用德国海瑞克公司生产的复合式泥水平衡盾构机,盾构机由主机和5节后配套拖车组成,总长度约为94 m。其中主机由前盾、中盾和尾盾组成,长度为10.665 m,刀盘开挖直径为7.760 m。

图1 排水隧洞平面布置示意

该隧洞海域部分采用泥水盾构工法施工,工程水文和工程地质复杂多变,尤其在上软下硬地层段,刀具极易损坏且存在带压换刀过程中软弱地层剥落坍塌等风险,因此,带压进仓前必须实施超前注浆加固。另外由于隧洞顶部覆盖层较薄,受隧洞周边勘探孔和中部补堪孔的影响,盾构掘进过程中出现隧洞顶部覆盖层被击穿漏气或冒浆,由于地质补堪孔封堵不密实或补堪孔钻孔偏差造成的漏气或冒浆等工况,如伴随刀具的损坏,则必须在带压进仓前实施超前注浆加固。由于洞外不具备加固条件,以及盾构设备设计制造阶段未考虑配置超前注浆加固设施,所以必须根据隧洞内的环境工况,在洞内借助超前注浆平台及外置的钻灌一体机等实施加固作业,以保证后续作业安全[2-3]。

3 施工工艺

3.1 总体施工工艺

出现超前注浆加固工况后,应立即停止掘进,按照以下方案组织施工(见图2)。

1) 向开挖仓注入高浓度膨润土保压;

2) 利用盾体预留径向孔向盾体四周注入膨润土泥浆,对盾体进行防护;

3) 利用盾体顶部预留超前注浆孔对刀盘前端地层注浆加固。

图2 超前加固施工工艺示意

3.2 开挖仓注入膨润土

将拌制好的高浓度膨润土输送至盾构机1号拖车上的同步注浆罐内,然后利用盾构机上的同步注浆泵以及盾体中部的超前水平孔将膨润土泥浆注入开挖仓内,泥浆的膨水比根据所选用的膨润土经过试验室试配后确定。注入过程注意观察仓压和液位变化,并根据仓压和液位变化,适当排出仓内稀的泥浆,并在注入完成后从仓内取泥浆测量指标,仓内泥浆粘度指标宜控制在30~40 s。

3.3 盾体径向孔注浆

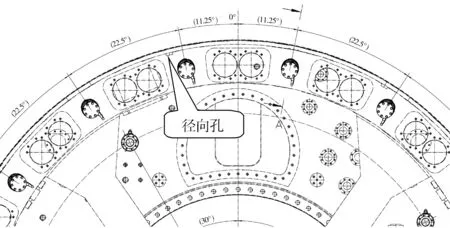

根据盾构机设计,盾体四周预留有径向注浆孔,实施过程中利用顶部孔注入即可。径向注浆孔布置见图3所示。

利用盾体四周预留的径向孔向盾体四周注入膨润土,防止注浆浆液包裹盾体。根据盾构机设计,盾体预留的径向孔直径为3.3 cm,先将3.3 cm接头变成6.6 cm接头即安装变径,然后连接6.6 cm接头与同步注浆泵向管路注入膨润土。

图3 盾体径向注入孔位置示意

3.4 超前注浆施工

3.4.1超前注浆施工总体流程

超前注浆施工总体流程见图4[3]。

图4 盾构超前注浆加固施工总体流程示意

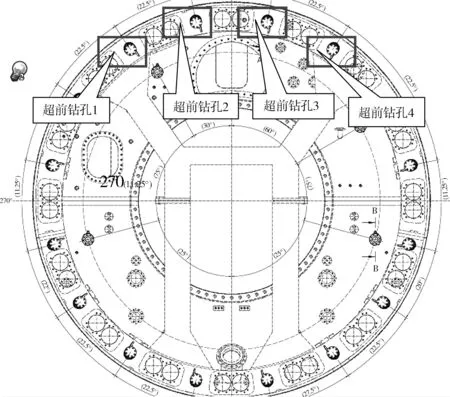

3.4.2盾构机超前钻孔设计

盾构机设计阶段已在盾体四周预留了19个超前钻孔位置,其中中部水平钻孔4个,周边辐射钻孔15个。如需要进行注浆加固时,打开预留孔位置的闸阀,安装钻机进行钻孔及注浆施工[4]。

因刀盘前方地层扰动仅需要对隧洞拱部一定范围内进行加固,因此,每次超前钻孔注浆加固施工优先选择盾体顶部预留孔进行钻孔注浆施工,注浆完成后进行开挖仓的气密试验,如保压试验成功,则盾构超前注浆加固结束。否则继续进行备用钻孔位置的注浆加固施工,直至保压试验成功为止。

盾体上预留超前钻孔位置示意见图5。

图5 盾体上预留超前钻孔位置示意(单位:mm)

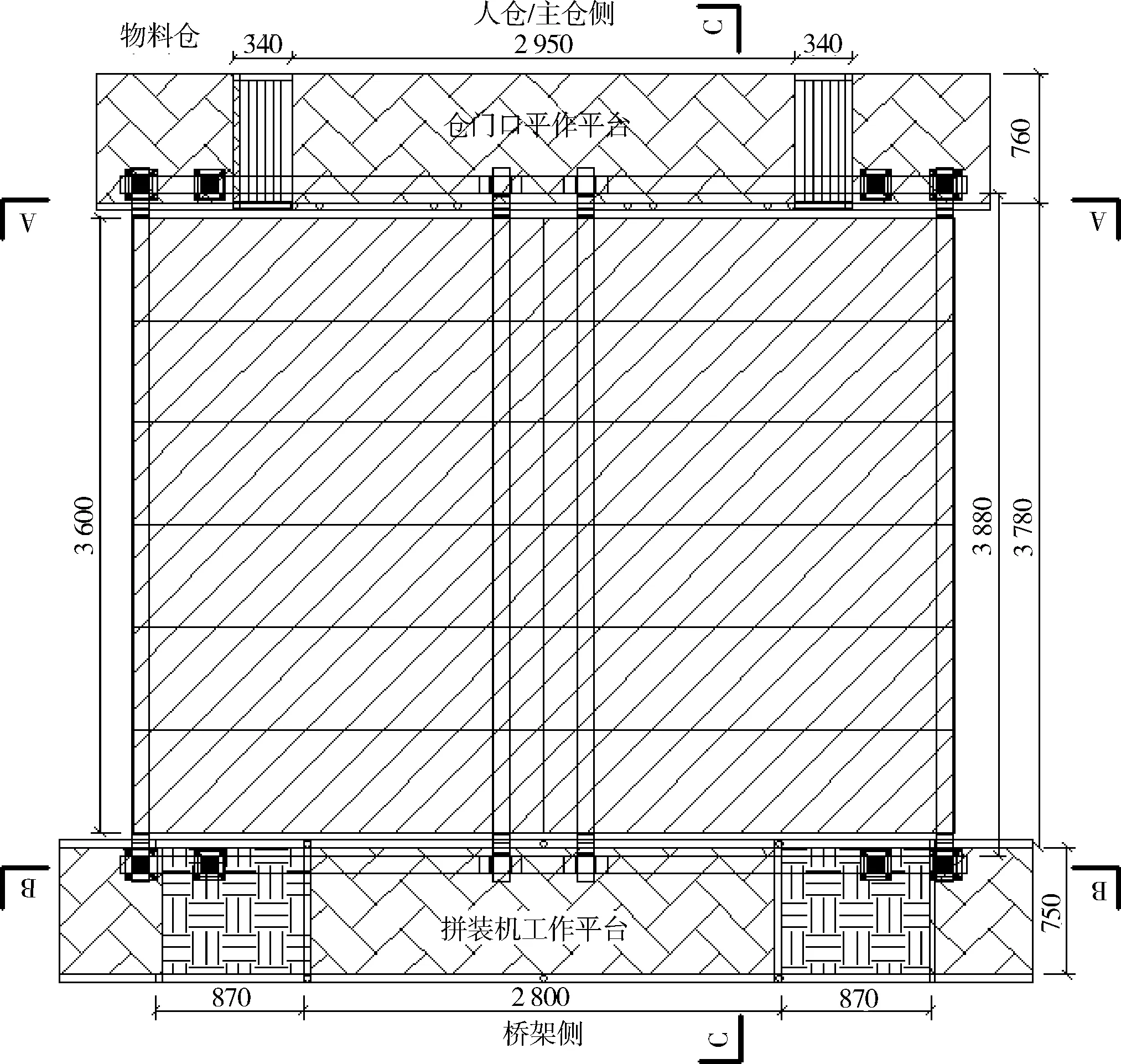

3.4.3平台搭设及钻机就位

1) 平台搭设

盾构超前钻孔及注浆加固施工在盾体内搭设的装配式平台上进行,装配式平台见图6所示。平台搭设前需先将钻机运至盾体内,然后在盾体上部悬挂手拉葫芦将钻机吊起,吊起高度高于平台,然后开始搭设平台。

图6 盾构机钻孔平台安装示意

该装配式平台利用盾构机两侧的平台及拼装机做立柱支点,并在立柱上预留螺栓孔,通过横、纵梁及斜撑连接成整体,并安装拉杆形成吊篮,能够快速下降平台,具备针对不同孔位快速调整钻机放置高度的功能。平台加工前,先在盾体内平台搭设区域进行测量,然后在地面上加工试拼(结构示意见图7)。

平台平面布置

A-A剖面图

B-B剖面图

C-C剖面图

2) 钻机就位

待平台搭设完成验收通过后,将钻机下放至平台,并在钻机底部垫设方木调整至满足钻孔角度,即保证钻杆方向与盾体预留的孔道方向一致;并在钻孔前调试钻机,使设备运转正常。另外,正式钻孔前使用篷布对盾体内的设备覆盖防护,防止钻孔过程中泥浆及水泥浆污染设备。

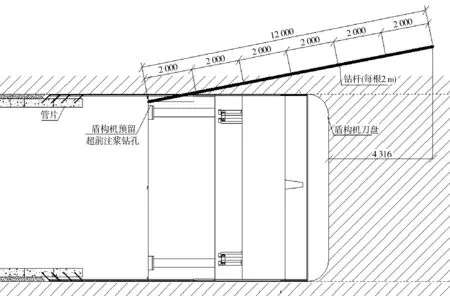

3.4.4钻孔

1) 钻孔参数

盾体上预留孔直径100 mm,钻机钻头直径为42 mm。钻孔深度为10~15 m,具体深度根据现场实际情况确定。钻孔深度与盾体位置关系见图8所示。

图8 钻孔深度与盾体位置关系示意(单位:mm)

2) 钻孔

钻孔采用ZLJ-1200型钻罐一体机及中空钻杆[5],每根钻杆长度为2 m。钻孔前,先打开盾体上超前预留孔上的盖板,然后在该位置安装钻孔密封装置。钻孔密封装置采用直径为100 mm、两端带法兰、长度约为20 cm的钢管加工,法兰一端与盾体上预留球阀法兰连接,另一端连接内部带橡胶止水的钢管,橡胶安装在100 mm的钢管内,橡胶中部预留与钻杆直径相同的孔。孔口密封装置见图9所示[3,6]。

图9 孔口密封装置照片示意

钻孔过程如发现孔口涌水较大,可采用前进式注浆止水措施,注浆浆液采用磷酸,浆液配比为水:磷酸=10:1(体积比)。

钻孔过程需详细记录钻杆节数,保证钻孔深度的准确。施钻时要慢速旋转,掌握地层对钻机的影响情况,以确定在该地层条件下的钻进参数。密切观察钻进情况,出现卡钻或钻进困难时,立即停钻,分析原因后再进行钻孔。

3.4.5注浆

1) 浆液的选择

浆液为双液浆。水泥采用PO.42.5普通硅酸盐水泥。水泥浆的水灰比为1:1;水玻璃原浆浓度为40波美度,用水调配出水玻璃稀释液;水泥浆:水玻璃稀释液=1:1(体积比)。具体配比可根据现场凝结时间进行调整。

2) 注浆作业

采用后退式注浆,注浆设备采用SYB-60/5双液注浆泵。钻孔完成后注入水泥—水玻璃双液浆,压力达到2~2.5 MPa,后退钻杆,进行下一段的注浆作业,如此循环,直至该孔结束。

注浆过程严格控制注浆压力,同时密切关注注浆量,当压力突然上升,应立即停止注浆,查明原因后采取调整注浆参数或移位等措施重新注浆。

注浆过程如需暂停注浆时,必须先将水玻璃吸浆管拿出放入清水桶中,然后再拿出水泥管,并同时将注浆管拔出1 m,向孔内注清水后再停止注浆,既可保持管路畅通,又保证注浆段不受注水影响[7]。

3) 其他

① 注浆过程必须密切关注盾构机仓压及液位变化,如仓压及液位变化较快,应暂停注浆。为防止浆液流窜至盾构机开挖仓造成其他次生危害,注浆过程中需视情况转动刀盘及置换开挖仓内的泥浆。

② 为防止注浆压力过大破环盾构机主驱动密封,注浆过程必须严格控制开挖仓内的压力不大于盾构机主驱动密封要求的压力,并留有一定的安全系数。若出现压力上升加快,则立即停止注浆。

3.4.6保压测试

注浆作业完成后进行开挖仓泥浆保压试验或带压进仓前的气密性试验,测试时间为2 h。当仓内泥浆压力达到设计压力或仓内压力达到带压进仓的设计压力时,通过持续观察,如该压力维持稳定以及经海面巡视检查未发现海上冒泥浆或海面出现明显的气泡,则说明保压测试成功,后续可进行盾构机继续掘进或进行带压进仓作业。

若保压测试失败,则进行另外备用预留孔钻孔注浆施工,直到保压测试成功为止。

4 结语

目前,本工程海底隧洞盾构掘进2 000 m,掘进过程中多次使用超前注浆施工工艺处理盾构机掘进过程中遇到的海面冒浆、漏气等难题,注浆处理后均保压成功,为后续带压进仓提供了安全保障。采用该方法在隧道内进行超前加固,避免了传统加固方法从地面钻孔注浆受环境条件限制的弊端,同时,采用在盾构设备上安装可拆卸式平台配合钻灌一体机等钻孔注浆设备,在注浆孔口安装密封塞等装置,实现洞内超前注浆加固施工,该方法的顺利实施,可为类似工程施工提供借鉴。