陕西某水泥用灰岩矿废石综合利用试验

2020-11-10寿立永严鹏程韩鹏飞刘少峰

寿立永,严鹏程,韩鹏飞,刘少峰

(中国建筑材料工业地质勘查中心陕西总队,陕西 西安 710003)

陕西省某水泥用灰岩矿是水泥生产线配套石灰石原料矿山,已探明资源储量2.6 亿t,矿山开采规模近450 万t/ 年。无论从资源储量还是开采规模,该矿山都是陕西省最大的水泥用灰岩矿山之一。该水泥用灰岩矿在全开采年限,累计将剥离高MgO 废石3600 万t,每年开采剥离废石近100 万t。

因该矿山石灰石MgO 含量普遍偏高,剥离废石作为水泥原料搭配使用致使熟料MgO含量偏高,影响水泥安定性,导致水泥产品的质量稳定性差。废石堆放不仅占用大量土地,而且严重破坏周边景观环境,给矿山带来了严峻的生态环境问题。因此,开展废石综合利用方向的研究工作,提高资源的综合利用能力,实现水泥用灰岩矿的优质优用、阶梯利用具有重要的现实意义[1]。

1 矿床顶板及夹石特征

该矿床顶板为寒武系呼狼湾组灰黄色厚层状白云岩,与矿层马家沟组呈断层接触。经取样分析,岩石CaO 含量32.89% ~ 35.39%,MgO 含量11.05% ~ 16.01%。矿区构造较为简单,断层和褶皱均不发育,总体为一单斜构造。后期的构造活动、变质活动对岩石的结构无破坏作用。

矿体内部有4 个非矿夹层,岩性为白云岩、白云质灰岩。

J1 和J2 夹层规模较大。其中J1 夹层走向延伸长约1200 m,厚度6.0 ~ 42.2 m,平均厚度22.0 m, 岩 石 中CaO 含量36.91% ~ 48.27%, 平均为47.59%;MgO 含量3.87% ~ 17.72%,平均为6.75%。J3 夹层走向延伸长约800 m,厚度10.0 m。CaO含量34.41% ~ 49.20%,平均为44.28%;MgO 含量4.39-15.08%,平均为10.40%。矿床顶板及夹石共计3600 余万t,目前尚有2855.45 万t 未剥离。

2 废石资源化利用现状与存在的问题

该水泥用灰岩废石主要为矿山开采过程剥离的顶板及矿体内部夹石。顶板层CaO 平均含量39.29%,MgO 平均含量8.61%。夹层CaO 平均含量45.68%,MgO 平均含量7.02%, 其MgO 含量严重超标,不能满足水泥生产需要。

2.1 废石资源现状

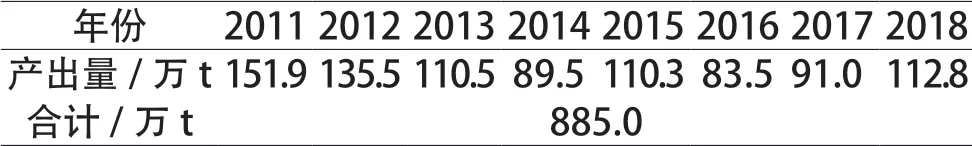

自建矿以来累计剥离废石885.0 万t,平均每年剥离废石110.6 万t,2018 年剥离量达到112.8 万t(表1)。

>表1 剥离废石量统计Table 1 Statistics of the amount of waste rock stripped from limestone mines

废石除少部分作为水泥原料搭配外,仍有大量废石堆放于临时废石堆场,严重压覆矿体,制约矿山后续正常开采。

2.2 废石特征及综合利用存在问题

2.2.1 有害组分MgO 含量高且变化不稳定

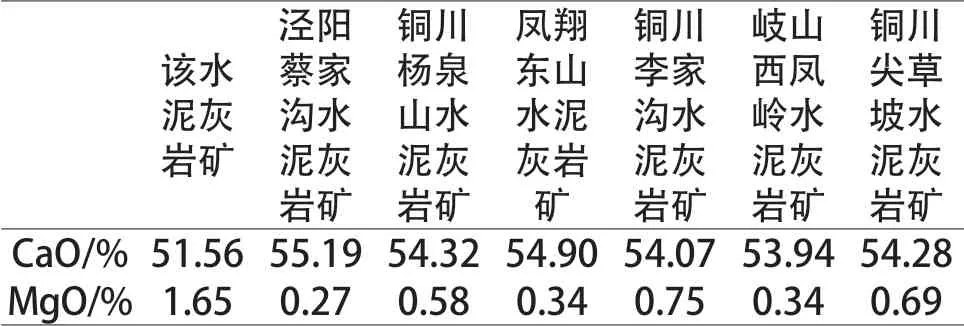

全矿区石灰石矿CaO 平均含量51.56%,MgO平均含量1.65%,有害组分MgO 含量远高于陕西省内主要大型矿山平均水平(表2),对2018 年2-5月全部炮孔监测样进行统计 ( 表3)。

表 2 陕西省大型水泥用灰岩矿MgO 含量变化Table 2 MgO content variation in large cement limestone ore in Shaanxi province

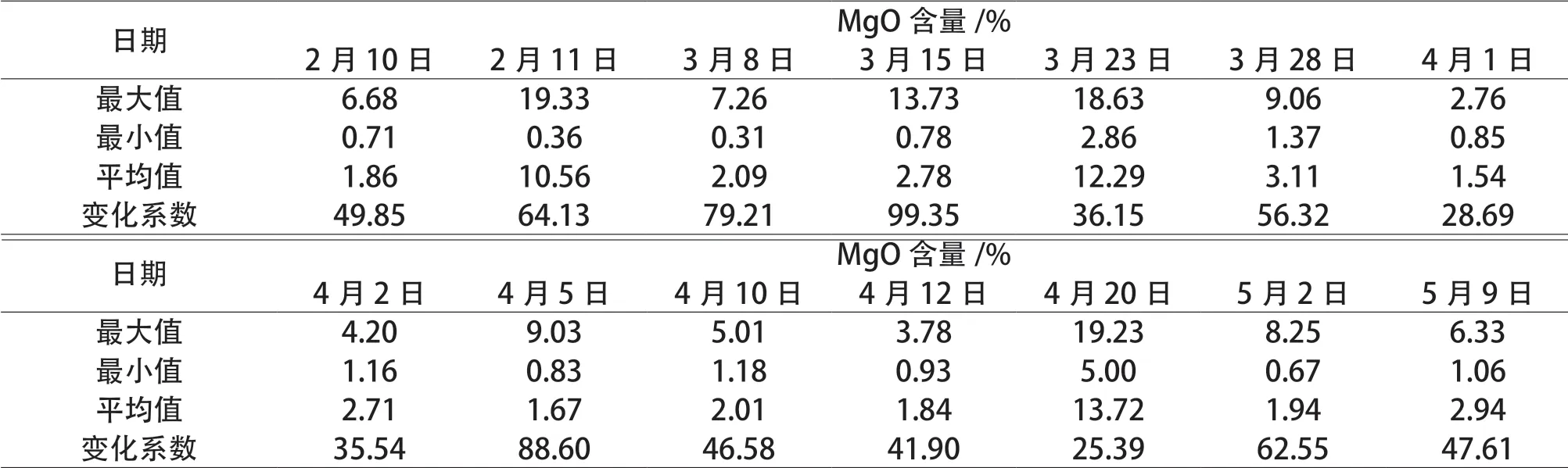

>表3 2018 年2 月 ~ 5 月全部炮孔监测样统计Table 3 Statistics of borehole monitoring samples from February to May 2018

矿山2 月10 日 ~ 5 月9 日炮孔监测单日有害组分MgO 含量1.54% ~ 13.72%,其中2 月11 日、2 月23 日、4 月20 日单日MgO 含量高达10.56% ~ 13.72%。日炮孔监测样MgO 含量1.54-13.72%,综合平均含量4.36%。单日单炮孔MgO 含量变化系数28.69 % ~ 99.35%,平均54.41%。说明部分夹石MgO 含量高且变化不稳定,作为水泥原料搭配使用难度大。

2.2.2 废石搭配过多影响熟料质量

矿山开采以来,该水泥用灰岩矿废石综合利用途径主要是作为水泥原料搭配使用。水泥生产线生产初期,经常出现原料MgO 含量偏高影响熟料安定性和水泥后期强度质量问题。本次抽取MgO 含量变化大、熟料质量不稳定时期12 个批次数据(表4),对石灰石原料MgO 含量对熟料质量影响进行对比研究。

>表4 石灰石原料、水泥熟料质量情况Table 4 Quality of limestone raw materials, cement clinker

经统计,当石灰石原料MgO 含量小于2.30%时,生产出熟料MgO 含量小于3.63%,熟料各项指标正常,28 d 抗压强度普遍大于50.5MPa;当石灰石原料MgO 含量2.30% ~ 3.31% 时,熟料MgO含量3.81% ~ 5.28%,熟料大部分表现为安定性不合格,28 d 抗压强度降低3.2 ~ 7.1 MPa。经统计研究,当MgO 含量超过2.30% 时会引起熟料质量大幅波动。

分析认为,出现这些现象的主要原因是搭配废石后MgO 含量普遍升高而引起的。因为煅烧水泥熟料的过程中MgO 具有弱碱性,使Al2O3出现离解现象,最终导致液相粘度降低并生成C3S,煅烧过程中C3S 晶格中会融入MgO,当MgO 的含量大于C3S 的固溶能力便会生成方镁石晶体。方镁石水化速度很慢,要在半年至1 年后才明显开始水化,而且水化生成氢氧化镁,体积膨胀148%,因此会导致构件安定性不良。另外高MgO 会导致熟料烧结范围不断减小,出现结圈、结大球现象,进而影响整个烧成系统的运行[2-3]。

经对废石进行大规模搭配利用试验,目前主要将MgO 含量低于5% 的部分夹层与MgO 含量低于1% 的优质石灰岩进行搭配利用,大部分剥离物不能搭配利用,在开采场地临时堆放。

3 建筑石料加工性能试验研究

本次对矿区内夹石、石灰岩矿石通过从矿物成分分析、化学成分分析、抗压强度测试、坚固性测试、压碎值测试等方法手段入手[4],对比研究岩石化学成分与物理性能的关系,进一步论证废石作为建筑石料综合利用的可行性[5-6]。目标是进一步推动矿山大量废石综合利用,解决矿山废石无处堆放的实际问题。

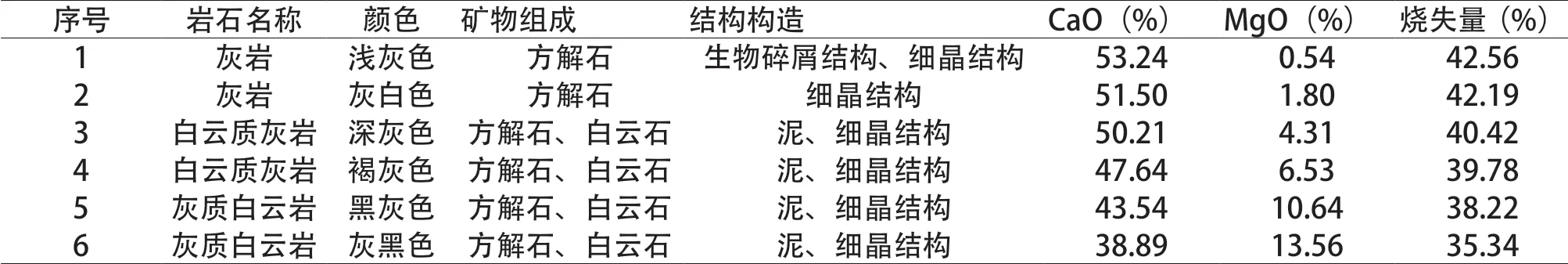

本次试验选定6 件样品(表5),其中夹石层采取4 件、水泥灰岩矿石层采取2 件,以便于对比研究。

>表5 样品基本特征Table 5 List of basic characteristics of samples

顶板及夹石岩性为白云质灰岩,呈深灰色 ~ 褐灰色,组成矿物方解石约50% ~ 80%,白云石在18 % ~ 45%,另含少量泥质、铁质矿物,泥晶、细晶、粗晶结构,厚层状、块状构造,矿石断面呈砂糖状。

矿石呈浅灰色灰白色,主要由方解石矿物组成,含量达95% ~ 98%,白云石微量;细晶、亮晶、生物碎屑结构;厚层状、巨厚层、块状构造。矿石质纯性脆,贝壳状断口,见方解石细脉穿插。

3.1 抗压强度

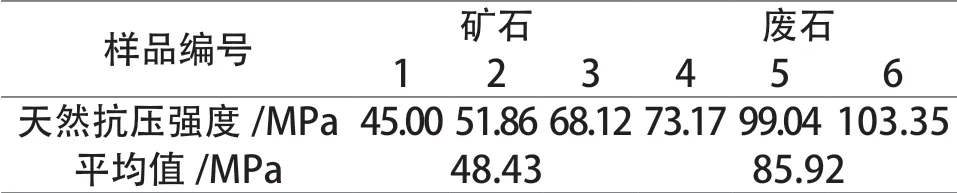

根据《公路工程岩石试验规程》(JTGE 41-2005)单轴抗压强度试验规程对试样进行测试,由中国建筑材料工业地质勘查中心陕西测试研究所承担。试验采用天然状态岩石试样测试。采用SC300 钻石机、DQ-4 切石机、SHM-200 磨石机将试样加工为(50±2) mm、高径比2:1,每个样品制备三块,试验三次,试验结果取平均值。单轴抗压强度试验采用2000kN 微机控制电液伺服WAW-1000B 万能测试机进行测试。样品测试结果见表6。

>表6 试样单轴抗压强度试验结果Table 6 Results of uniaxial compressive strength test results

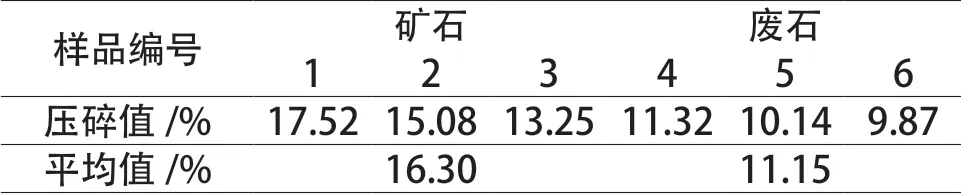

3.2 压碎值

根据《公路工程集料试验规程》(JTG E42-2005)粗集料压碎值试验规程对试样进行测试,由中国建筑材料工业地质勘查中心陕西测试研究所承担。采用天然石料破碎用13.2 mm 和9.5 mm 标准筛过筛,人工挑出针片状颗粒,每个样品制备3组,各3000 g,测试结果取平均值。处理后试样桶

>表7 试样压碎值试验结果Table 7 Table of test results of crushed stone value

用2000 k 压力测试机10 min 左右压至400 kN,稳压5 s,卸荷后称量,计算压碎值。试验三次,取平均值,样品测试结果见表7。

3.3 坚固性

根据《公路工程集料试验规程》(JTG E42-2005)粗集料坚固性试验规程对试样进行测试,由中国建筑材料工业地质勘查中心陕西测试研究所承担。本试验采用4.75 ~ 9.5 mm、9.5 ~ 19 mm 两种粒级测试,4.75 ~ 9.5 mm 粒级500 g;9.5 ~ 19 mm粒 级1000 g, 其 中9.5 ~ 16 mm 40%,16 ~ 19 mm 60%。采用饱和硫酸钠溶液5 次浸泡和烘干循环。试验三次,结果取平均值,样品测试结果见表8。

>表8 试样坚固性试验结果Table 8 Table of test results of Aggregate firmness

3.4 结果与讨论

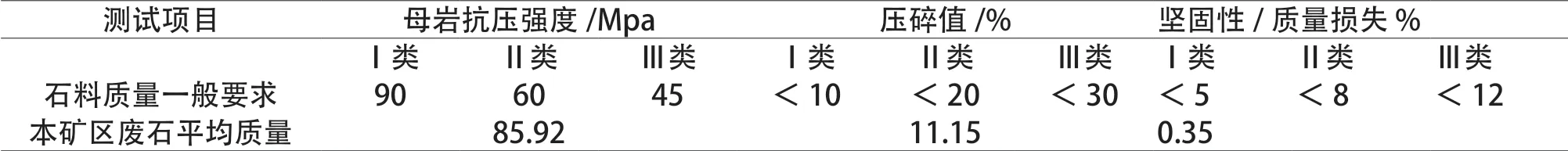

3.4.1 废石建筑石料质量评价

本矿区不符合水泥生产需要的顶板夹石废石质量指标整体满足Ⅱ类建筑石料质量标准(表9),其中6 号样品达到Ⅰ类建筑石料质量要求。整体品质高于陕西省关中地区一般建筑石料。

>表9 建筑石料矿产质量要求Table 9 Comparison table of building stone mineral quality requirements

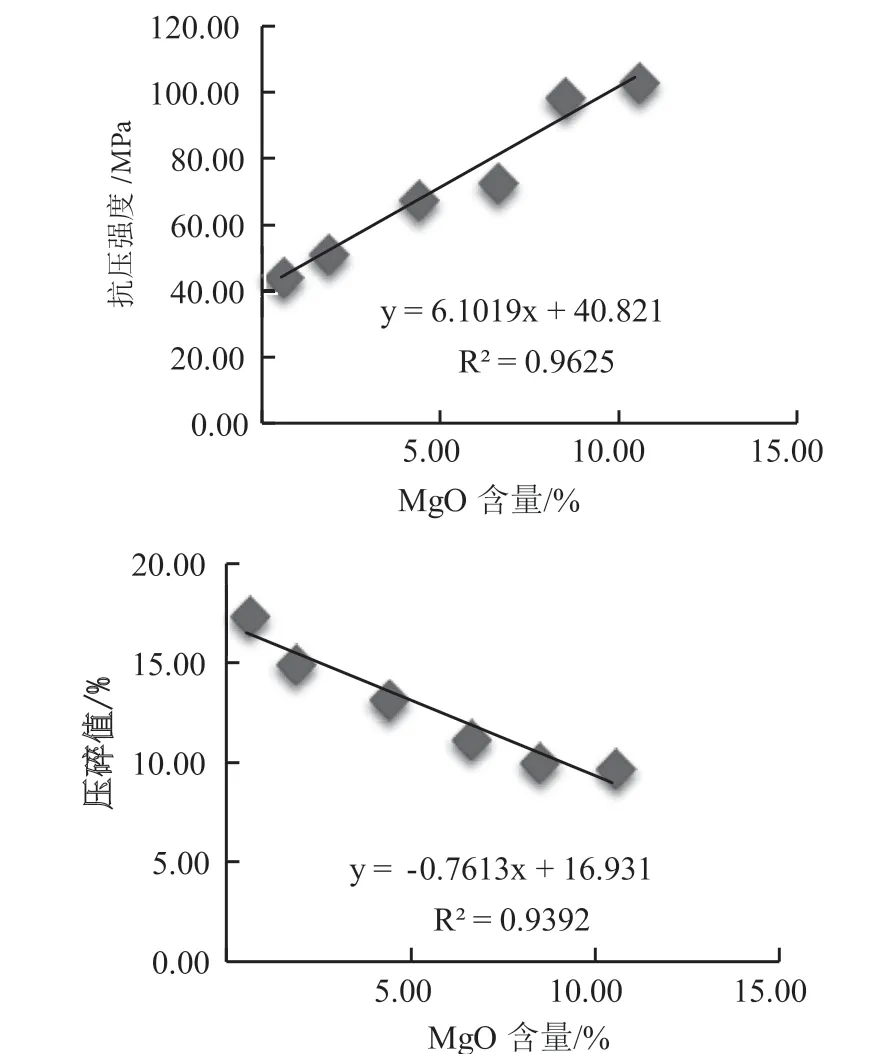

3.4.2 抗压强度、压碎值与MgO 含量相关性

本矿区岩矿石单轴抗压强度随着MgO 含量增加呈逐渐增大的趋势;岩矿石压碎值随着MgO 含量增加呈逐渐减小(图2)。岩矿石坚固性指标远高于建筑石料质量要求,其质量损失与MgO 含量变化关联性差。

矿石矿物成分简单,方解石、白云石含量98% 以上,本矿区矿石MgO 含量与岩石强度呈正相关关系。MgO 含量高对水泥生产有害,恰有利于建筑石料强度的提高,综合利用可实现优质优用、阶梯利用。

图2 MgO 含量与单轴抗压强度、压碎值参数Fig. 2 Correlation diagram between MgO content and uniaxial compressive strength and crushing value parameters

4 效益分析

4.1 资源效益分析

通过废石资源化利用,可实现矿山资源100%利用[7-8],实现矿山固废零排放。MgO 含量低的矿石作为水泥原料利用,MgO 含量高的夹石作为优质建筑石料原料利用,实现了资源的优质优用、梯级利用。每年将综合利用各类废石100 万t,相当于又增加了一处中型石灰岩矿山,资源综合利用将会取得显著的资源效益。

4.2 环境效益分析

该矿山赋存有3600 万t 各类采矿废石,目前已经产生废石800 万t 在采场临时堆放,今后每年将产生近100 万t 废石。废石充分的资源化综合利用,近期将避免压占土地133340 m2,远期将避免压占土地约400020 m2,同时避免对地形地貌及景观破坏。废石的综合利用具有显著的环境效益[9-11]。

4.3 社会经济效益分析

本矿山目前废石处理成本20 元/t,综合利用100 万t 废石企业每年减少废石处理资金投入约2000 万元;按目前建筑石料市场价60 元/t 计算,综合利用100 万t 废石将增加销售收入约6000 万元,废石综合利用给企业带来显著的的经济效益。

5 结 论

该水泥用灰岩矿顶板及夹层MgO 含量较高,不满足水泥生产需要,累计将剥离高MgO 废石3600 余万t,每年开采剥离废石近100 万t。通过搭配使用试验,仅少量夹石可搭配利用,过量搭配会引起熟料稳定性不合格、产品质量不稳定的质量问题。经夹石作为建筑石料综合利用试验,废石抗压强度平均85.92 MPa、压碎值平均11.15%,均满足II 类建筑石料质量要求,是天然优质建筑石料原料,品质高于陕西省关中地区一般建筑石料。如果对废石作为建筑石料进行综合利用,将实现资源的优质有用、阶梯利用,将取得显著的资源效益、环境效益和经济社会效益,进而推动矿山企业绿色可持续发展。