微波制备高效脱硫脱硝吸附剂及性能

2020-11-10肖德超张军红何志军湛文龙庞清海郭庆

肖德超,张军红,何志军,湛文龙,庞清海,郭庆

(辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051)

近年来,SO2和NOX 是主要的大气污染物,极大地危害了人类健康和自然环境,提高SO2和 NOx 的检测力度并降低其排放量迫在眉睫[1]。当今脱硫脱硝的技术[2]主要有:高能电子活化氧化法[3]、CuO 吸附法[4]、Fe 离子液相络合法[5]、氧化吸收法[6-7]、气固相催化还原法[8]等。而用固体废弃物制备成吸附剂用于脱硫脱硝具有步骤少、低能耗、低污染等优点[9],可以达到 “以废治废” 的目的,真正实现固体废弃物的资源化[10-12],已成为研究热点之一。

冶金过程产生的大量固体废弃物的利用率相对较低,若以粉煤灰与电石渣为原料,制备吸附剂用于脱硫脱硝,不仅可以降低SO2、NO的排放量,而且可以减少固废堆放对环境造成的污染。与吸附剂传统制备方法相比,微波具有加热速度快、效率高、传热均匀等特点[13],并且微波的非热效应可以改善物质结构。

本研究微波制备以粉煤灰、电石渣为原料,探究反应温度、粉煤灰与电石渣配比、微波功率、 辐射时间等因素对吸附性能的影响,进而探究最优的粉煤灰与电石渣吸附剂的制备条件及此条件下吸附剂的吸附动力学。

1 试验设备、原料及方法

1.1 试验设备

试验主要设备:WBMW-GS2 型微波设备;配气设备;202-0AB 型电热恒温干燥箱;气体分析仪(GS4000)。

1.2 试验原料

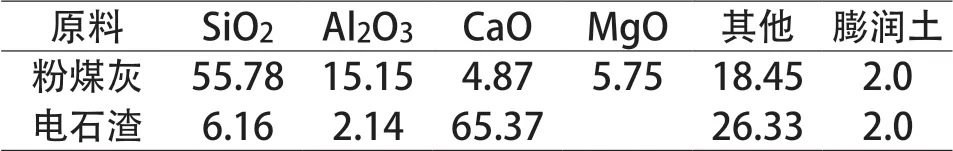

以粉煤灰、电石渣为原料,主要成分见表1。

>表1 原料的主要化学成分/%Table 1 Main chemical composition of the raw materials

粉 煤 灰 主 要 由SiO2、C、Al2O3·SiO2、CaMgSi2O6等成分组成;电石渣主要由Ca(OH)2、CaCO3、CaO2、Ca2Al2Si2O12等成分组成。

1.3 吸附剂制备

称取一定量的粉煤灰、电石渣进行研磨并筛分出粒度≤0.074 mm 的粉末,放入烘干箱中,在温度115℃下烘干10 h,将烘干好的粉煤灰与电石渣按一定配比均匀混合研磨,将混合的样品在微波场下辐照一定时间,制成高活性吸附剂样品。

1.4 吸附剂表征

X 射线衍射(XRD):用X 射线衍射仪分析吸附剂的物相组成,所用吸附剂为粉末状。Cu 靶Kɑ 射线,测试电流电压分别为30 mA、40 kV,扫描范围为0 ~ 90°,以10°/min 的速率进行扫描。

扫描电镜(SEM):用扫描电镜分析吸附剂的表面形貌,所用吸附剂为粉末状。样品被涂上一层薄薄的膜改善图像质量。

比表面积(BET)和孔容(BJH)分析:用低温物理吸附仪表征吸附剂样品的比表面积。在200℃的温度下脱气3 h,降至室温后用液氮吸附2.5 h 来测定比表面积和孔径分布;采用BJH 分析确定特定孔隙体积、孔隙面积和平均孔径。

1.5 吸附试验

采用烟气吸附系统进行吸附试验,主要分为配气设备、微波设备、气体分析设备3 个部分。称取吸附剂样品30 g,在气体流量为N2200 mL/min、SO2/NO 20 mL/min 下进行试验,微波控温程序将温度控制在试验所需温度,并在此阶段由烟气分析仪监测反应器出口NO 和SO2实时体积分数。试验气体组成为N2+SO2/NO,其中N2为平衡气, NO 体积分数为0.320%;SO2体积分数为0.549%。

1.6 分析方法

采用SO2和NO 脱除率表示脱硫脱硝性能,SO2脱除率和NO 脱除率计算公式如下:

C 初-SO2或NO 初始气体体积浓度,ppm;

C 测-SO2或NO 试验测量气体体积浓度,ppm。

2 结果与分析

2.1 制备条件对脱硫脱硝性能的影响

(1)吸附剂配比的影响

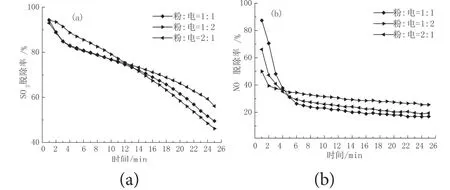

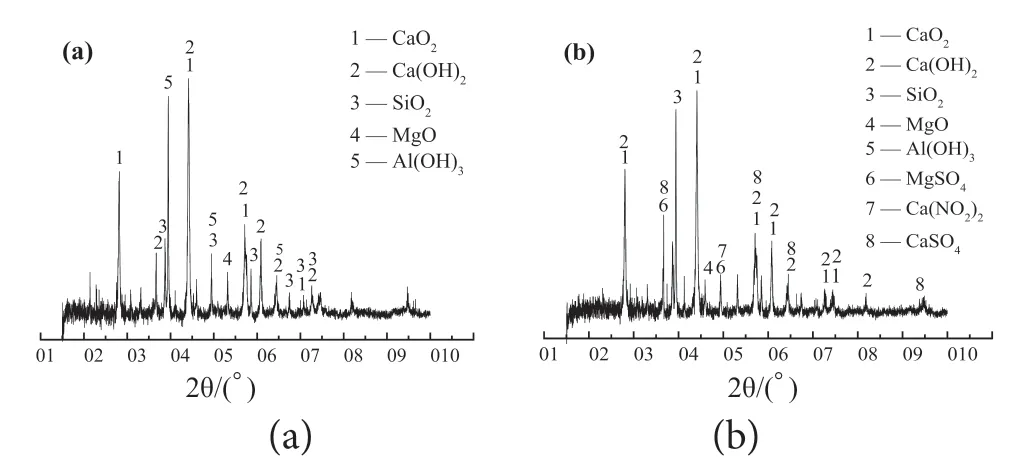

图1 SO2 (a)、NO (b) 脱除率Fig .1 Removal rate of SO2 (a) and NO (b)

由图1(a) 可知,在13 min 之前粉: 电=1:2 吸附剂的脱硫效果都较好于其他两组吸附剂,且SO2脱除率达到90% 的时间为4 min,好于其他两组吸附剂的2 min。SO2脱除率的t 90% 为4 min 说明此时以化学吸附为主要过程,而电石渣中含有的碱性物质CaO2,增强了吸附剂的表面活性和吸附能力,吸附剂脱硫性能更好。在13 min 之后,粉: 电=2:1 吸附剂脱硫效果最好,由于此时化学吸附不发挥作用,而是以物理吸附为主,粉煤灰的含量对SO2脱除率起主要作用;图1(b) 中,三组吸附剂NO 脱除率都经历快速下降和趋于稳定的过程,快速下降阶段粉: 电=1:1 吸附剂的脱硝效果好于其他两组,推测可能是由于此时以物理吸附为主,而粉煤灰中含有大量的炭且其呈多孔型蜂窝状,促进吸附剂的吸附过程,粉煤灰含量不宜过多,以免堵塞粉煤灰的孔结构,降低脱硝率。稳定阶段则以化学吸附为主,此时电石渣中的CaO2发挥作用,促进吸附剂的吸附过程。综上所述,吸附剂脱硫脱硝的较佳粉煤灰与电石渣配比为1:2。

(2)微波功率的影响

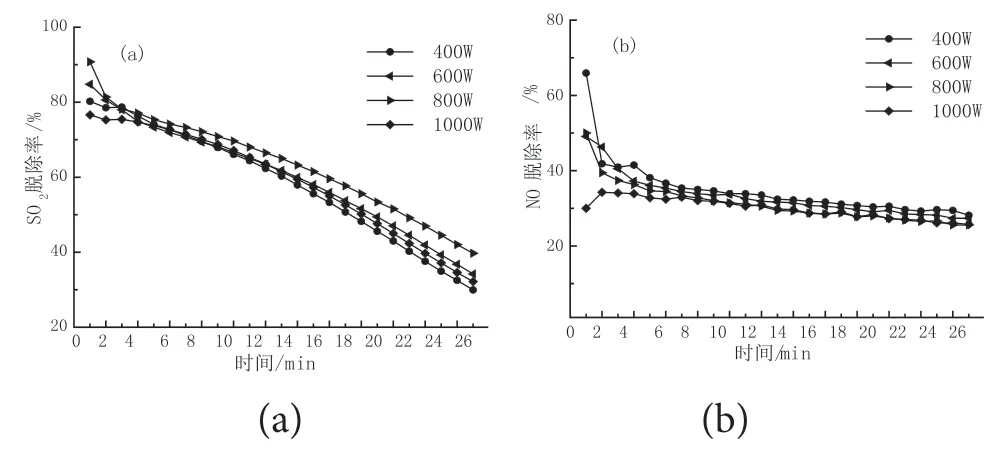

图2 SO2 (a)、NO (b) 脱除率Fig. 2 Removal rate of SO2 (a) and NO (b)

由图2(a) 可知,微波功率对脱硫率的影响较为明显,800 W 时有效脱硫时间最长且脱硫率能达到90% 以上,25 min 时脱硫率达到40% 以上,好于其他三组吸附剂,说明此时吸附剂脱硫性能较佳,可能是800 W 时吸附剂表面孔隙结构较发达,会使吸附剂与SO2接触更加充分,而且长时间处在微波场下,会造成反应温度略微升高,更有益于提高吸附剂的脱硫性能;图2(b) 中,微波功率对脱硝率的影响较小,相比其他组吸附剂,400 W时吸附剂最高脱硝率可达到68%,略微好于其他三组吸附剂,说明微波功率对NO 脱除影响较小,可能是微波功率越大,反应温度越高,从而降低脱硝性能。综上所述,吸附剂脱硫脱硝的较佳微波功率为800 W。

(3)微波辐射时间的影响

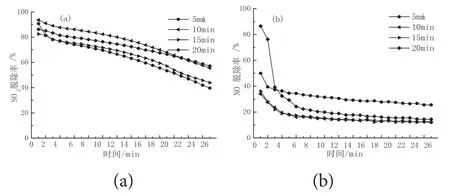

由图3(a) 可知,微波辐射时间为10 min 时,吸附剂脱硫率最高,达到95%,随着时间达到 15 min时,脱硫率下降到80%,与之相比微波辐射时间为5 min时吸附剂脱硫率较低,说明微波辐射10 min 将吸附剂表面的闭孔打开,提高吸附剂表面孔隙率,使吸附剂表现出更好的吸附性能;见图3(b),微波辐射时间对吸附剂脱硝性能的影响要远远比脱硫性能稳定,微波辐射时间为5 min 时吸附剂脱硝率最稳定,脱硝率维持在30% 左右,要远远好于其他时间,说明低温有利于脱硝,而微波辐射时间过长会使温度升高,造成吸附剂孔隙崩塌,降低吸附剂的孔隙率,单位质量吸附剂的吸附量降低,从而降低脱硝率,因此不宜长时间辐射。综上所述,吸附剂脱硫脱硝的较佳微波辐射时间为5 min。

图3 SO2 (a)、NO (b) 脱除率Fig .3 Removal rate of SO2 (a) and NO (b)

(4)反应温度的影响

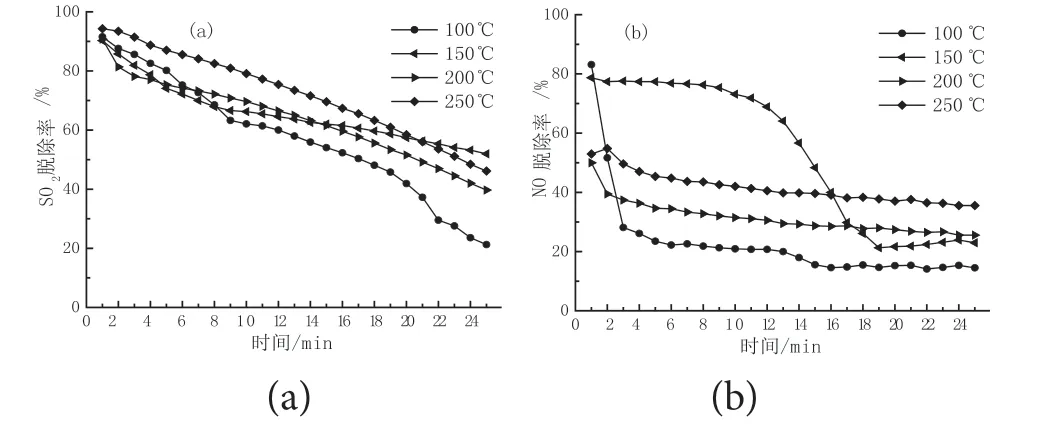

图4 SO2 (a)、NO (b) 脱除率Fig .4 Removal rate of SO2 (a) and NO (b)

图5 (a) 中,反应时间低于20 min 时,升高温度对脱硫性能有明显的促进作用,反应温度达到250℃时,吸附剂的脱硫性能要远远好于其他三组条件,有效脱硫时间更长,脱硫率达到95%,说明高温益有利于促进脱硫反应的发生,低温抑制脱硫。随着时间达到25 min,反应温度250℃条件下的吸附剂脱硫率略有下降,说明长时间高温造成部分吸附剂孔隙结构减少,从而影响吸附剂脱硫性能。图4(b) 中,反应时间低于16 min 时,反应温度150℃条件下的吸附剂开始脱硝性能较佳,达到80%,而结束时脱硝率仅为25%,脱硝反应过程不稳定,相比之下,反应温度250℃条件下的吸附剂脱硝率更稳定,随着时间达到25 min,脱硝率维持在45% 左右。可以看出,在微波场下,略高于SO2、NO 所处温度可以明显提高脱硫脱硝率。综上所述,反应温度对脱硫脱硝性能的促进作用较为明显,而且吸附剂脱硫脱硝的较佳温度为250℃。较佳试验条件结果见表2。

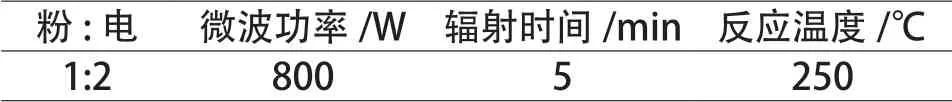

较佳试验条件下,吸附剂脱硫脱硝率见图6。

>表2 较佳试验条件Table 2 Optimal test condition

图6 较佳试验条件下吸附剂脱硫脱硝率Fig. 6 Desulfurization and denitration rate of adsorbent under optimal test conditions

由图6 可知,较佳条件下,吸附剂脱硫脱硝率依次为99% 和96%,SO2和NO 的t 90%( 脱硫脱硝率达到90% 的时间) 依次为10 min、5 min,反应60 min 时,吸附剂脱硫率维持在25% 左右,而反应30 min 时,吸附剂脱硝率仅为10% 左右,且同一时间下,脱硫率要远远好于脱硝率,有效脱硫时间与有效脱硝时间相比更长,说明与脱硫反应相比,脱硝反应较困难,而且长期处在微波场下造成反应温度升高,高温条件下,脱硫性能要好于脱硝性能。

2.2 表征结果

2.2.1 XRD 分析

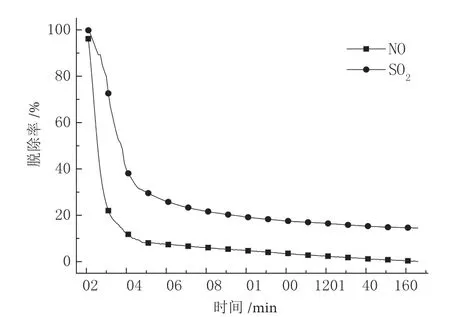

图6 为较佳条件下,吸附剂脱硫脱硝前后XRD 图谱分析。

图 6 吸附剂脱硫脱硝前(a)、后(b)XRD 分析Fig .6 XRD analysis of adsorbent before desulfurization and denitrification (a) and after desulfurization and denitrification (b)

从图6 可以看出,吸附剂脱硫脱硝后产生了硫酸镁、亚硝酸钙和CaSO4的特殊衍射峰。这是由于SO2和NO 首先被氧化为SO3和NO2,溶于体系的水中,形成SO42-和HNO2-,接着氧化镁和SO42-发生反应,氢氧化钙与NO 和NO2发生反应,分别生成硫酸钙、硫酸镁和亚硝酸钙,附着在吸附剂的表面。

2.2.2 扫描电镜分析

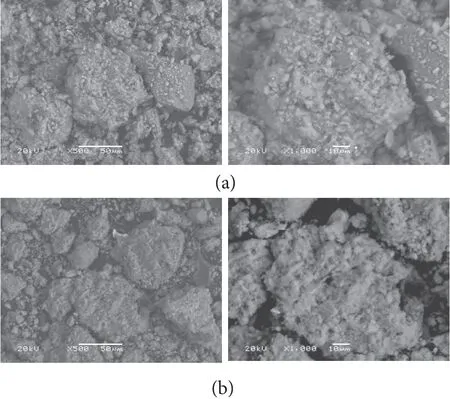

图7 为较佳试验条件下,吸附剂脱硫脱硝前后的扫描电镜图。

图 7 吸附剂脱硫脱硝前后扫描电镜Fig .7 Scanning SEM before and after desulfurization and denitrification of adsorbent

从图7 可以看出,吸附剂脱硫脱硝前较为粗糙的表面为SO2与NO 提供了优异的反应基础,促进化学吸附的进行,且吸附剂表面的孔结构方便SO2与NO 进入吸附剂内部,促进吸附剂内部活性成分的充分利用。吸附剂脱硫脱硝后表面较光滑,说明脱硫脱硝反应有新物质产生,证明了XRD 分析结果的正确性,而且新物质堵塞了孔隙。

2.2.3 BET 分析

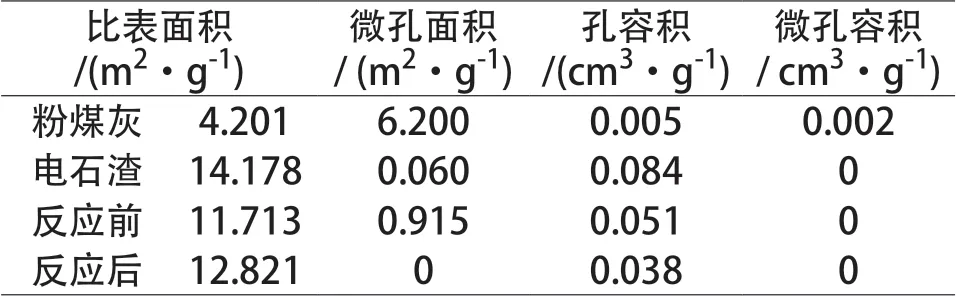

对吸附剂原料和脱硫脱硝前后的吸附剂样品进行BET 测定,其结果见表3。

>表3 孔隙参数Table 3 Pore parameters

由表3 可知,粉煤灰的孔隙结构以微孔居多,而电石渣则以大孔和中孔居多。吸附剂脱硫脱硝之后较脱硫脱硝之前比表面积更大,说明随着反应的进行,吸附剂内部孔隙结构坍塌,变成了多个更小的吸附剂,从而增大比表面积;微孔面积对吸附剂脱硫脱硝性能起着重要的作用,而反应后较反应前吸附剂的微孔面积和孔容积更小,微孔容积不变,其中微孔面积为0 m2/g,微孔容积为0 cm3/g,说明反应产生新物质堵塞吸附剂孔道,从而影响吸附剂的脱硫脱硝率,这也验证了XRD分析结果的正确性。

2.3 等温吸附曲线

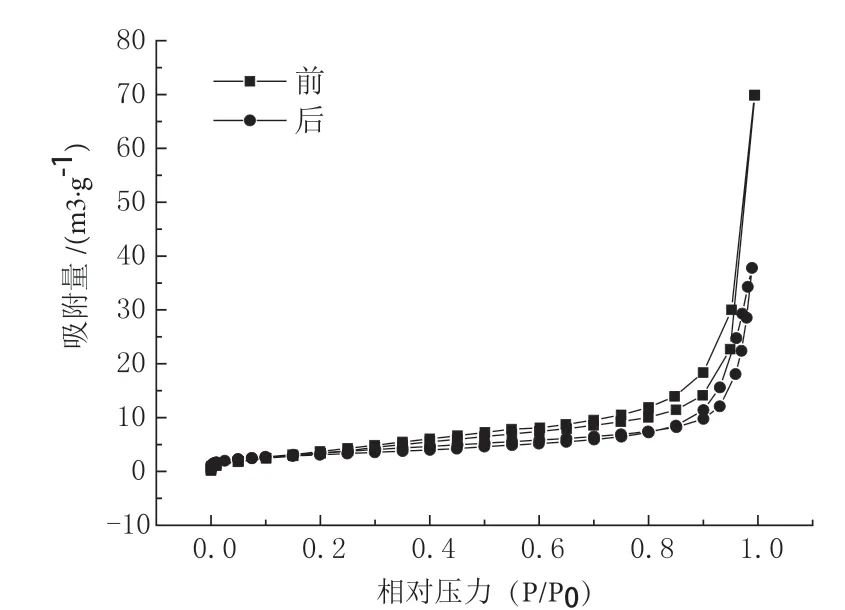

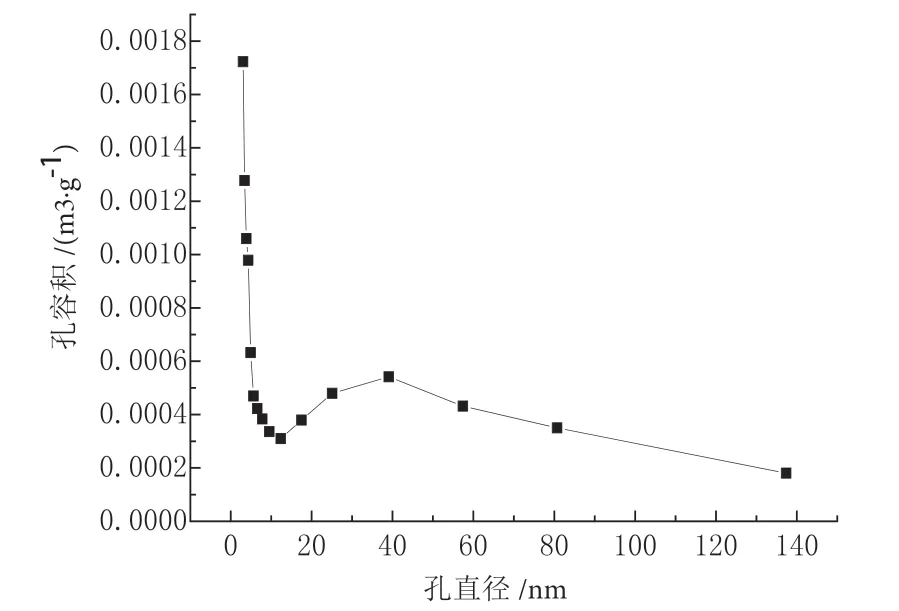

图8 吸附等温线Fig .8 Adsorption isotherms

图9 孔径分布Fig .9 Aperture distribution

图8 为脱硫脱硝前后的吸附等温线,图9 为孔径分布。在吸附脱附等温线中,横坐标代表相对压力,将相对压力分为低压、中压、高压三段。在低压阶段曲线偏向X 轴,说明吸附剂与气体相互接触力较弱。由图可知,吸附等温曲线很快就从低压阶段过渡到中压阶段,这也验证了吸附剂脱硫脱硝后微孔面积和微孔容积为0 小于脱硫脱硝前。且在相对压力相同时,脱硫脱硝前后吸附剂气体的吸附量和吸附曲线的趋势不同,可以看出脱硫脱硝前后吸附剂微孔数量的不同;在高压阶段,脱硫脱硝前后吸附剂样品的吸附曲线上升趋势很快,可以看出吸附剂样品中存在着较多的大孔,这一点从孔径分布可以验证。

2.4 动力学模型拟合

2.4.1 脱硫动力学模型拟合

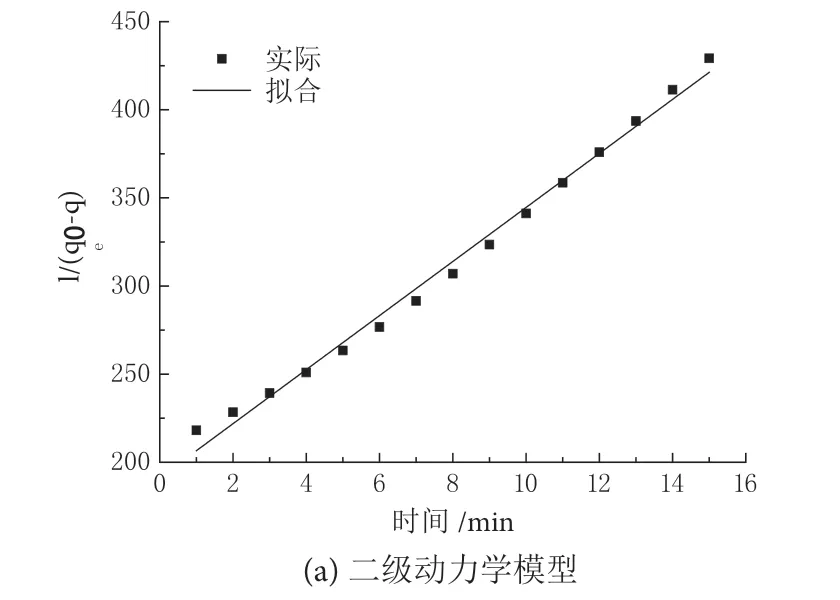

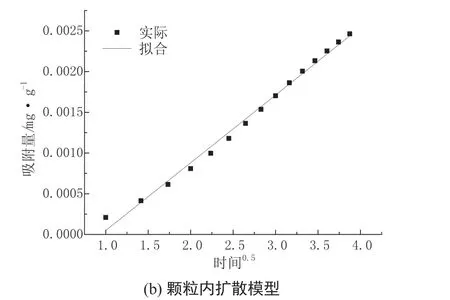

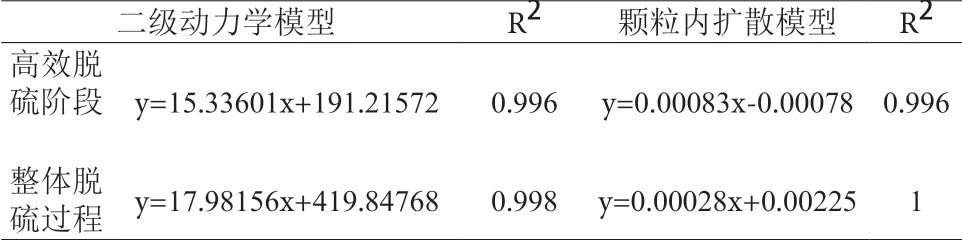

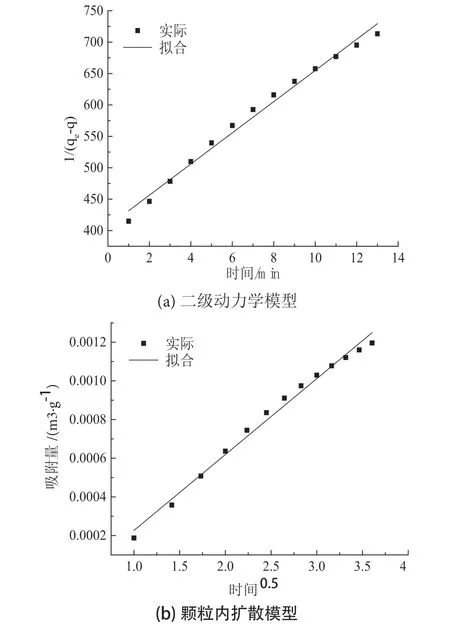

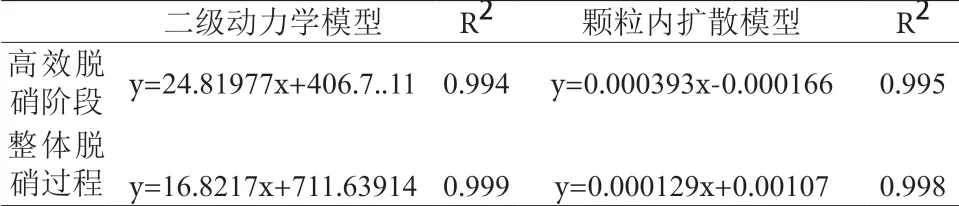

对微波场下吸附剂高效脱硫阶段和整体脱硫过程进行二级动力学模型和颗粒内扩散模型拟合,其结果见图10、11 和表4。

图10 高效吸附阶段脱硫动力学模型拟合曲线Fig .10 Desulfurization kinetic model fitting curve of high efficiency adsorption stage

图 11 整体吸附过程脱硫动力学模型拟合曲线Fig .11 Desulfurization kinetic model fitting curve of the whole adsorption process

>表4 微波场下脱硫动力学模型拟合相关系数Table 4 Correlation coefficients of desulfurization kinetic model fitting under microwave field

由表4 可知,吸附剂高效脱硫阶段,二级动力学模型和颗粒内扩散模型拟合度和相关性相同,对脱硫过程描述准确性相同,这表明在此过程中,碱性成分与SO2气体之间的化学反应和分子活性及气体分子之间的碰撞几率都会影响吸附速率,此过程的限速环节为化学反应和颗粒内扩散共同限制,此时吸附剂的化学吸附性能和消除颗粒内扩散共同决定其高效脱硫时间。

在整体脱硫过程中,颗粒内扩散模型拟合度更高,其对此过程的描述更加准确。微波场下,此过程颗粒内扩散对吸附剂的吸附速率起主要作用,这是由于SO2分子会与吸附剂表面的碱性成分发生反应,而微波的非热效应在一定程度提高分子活性和分子间的碰撞几率,促进脱硫反应的进行,因此,此过程的限速环节也由化学反应和颗粒内扩散共同限制转变成颗粒内扩散单一控制,此时消除颗粒内扩散是提高吸附剂脱硫性能的关键。

2.4.2 脱硝动力学模型拟合

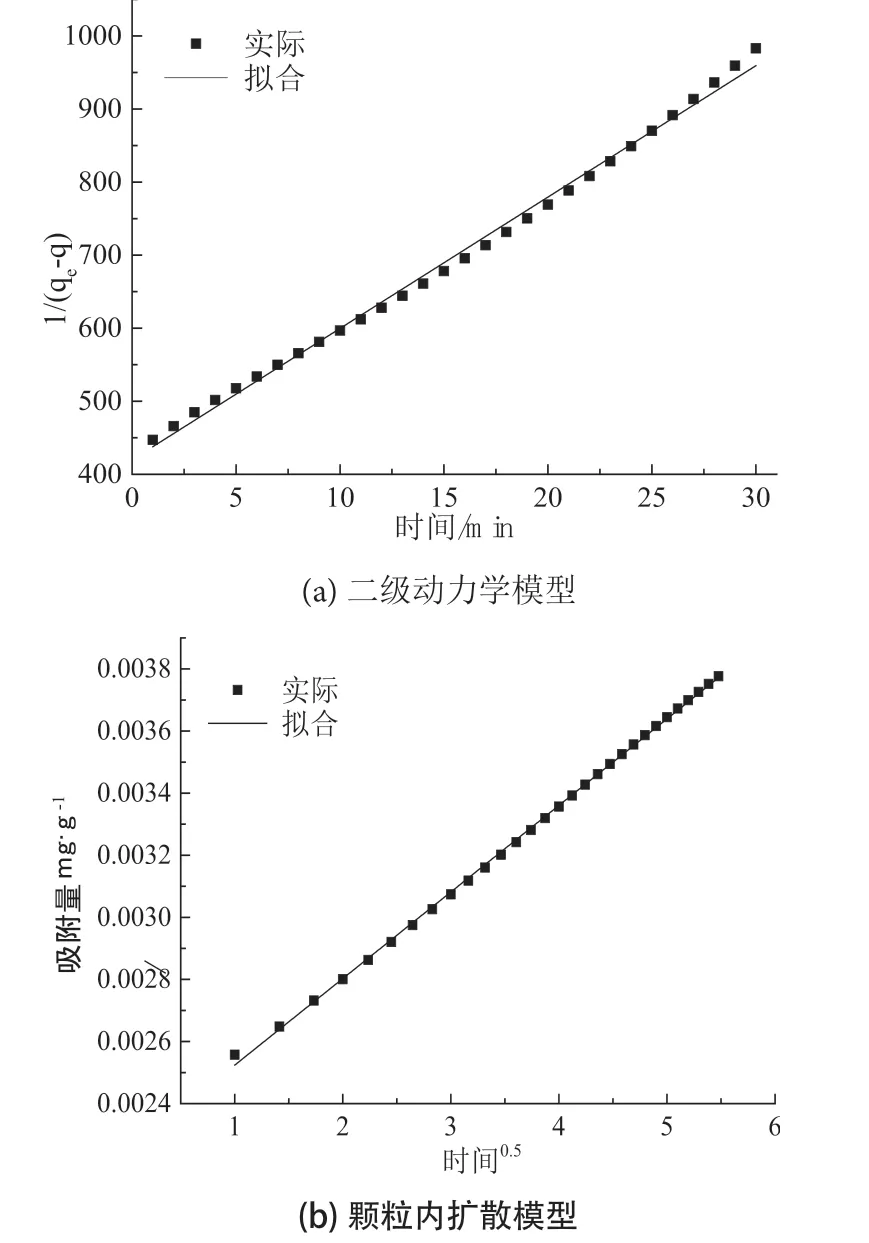

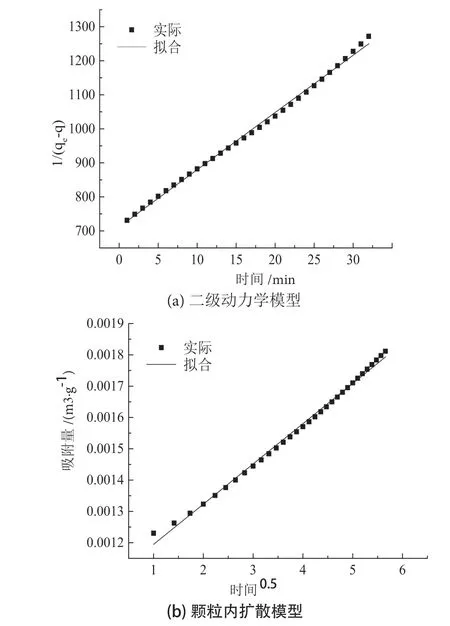

对吸附剂高效脱硝阶段和整体脱硝过程进行二级动力学模型和颗粒内扩散模型拟合,其结果见图12、13 和表5。

图12 高效吸附阶段脱硝动力学模型拟合曲线Fig .12 Fitting curve of kinetic model of denitration at high efficiency adsorption stage

图13 整体吸附过程脱硝动力学模型拟合Fig .13 Kinetic model fitting of denitration during the whole adsorption process

表5 微波场下高效吸附阶段脱硝动力学模型相关参数Table 5 Parameters related to kinetic model of denitrification at high efficiency adsorption stage under microwave field

由表5 可知,高效脱硝阶段,颗粒内扩散模型拟合度更高,表明此过程中,微波场的作用会在一定程度提高分子活性和分子间的碰撞几率,促进脱硝反应的进行,因此,此过程的限速环节由颗粒内扩散控制,此时消除颗粒内扩散能决定其高效脱硝时间。

整体脱硝过程中,二级动力学模型具有更高的拟合度,对此过程的描述准确性更高,这表明微波场下,化学反应对吸附剂的吸附速率起主要作用,此过程的限速环节由颗粒内扩散单一控制转变成化学反应单一限制,此时提高吸附剂的化学吸附性能会在一定程度提高吸附剂的脱硝性能。

3 结 论

(1)在试验过程中,对脱硫性能的影响程度依次为:反应温度>粉煤灰与电石渣配比>辐射时间>微波功率;而各因素对脱硝性能的影响程度依次为:粉煤灰与电石渣配比>辐射时间>反应温度>微波功率。反应温度是影响脱硫性能的最主要因素,而粉煤灰与电石渣配比是影响脱硝性能的最主要因素。

(2)在微波场下,吸附剂脱硫脱硝的较佳试验条件为:粉煤灰与电石渣配比为1:2、微波功率800 W、微波辐射时间5 min、反应温度250℃,此时SO2和NO 的脱除率均达到较佳,脱硫率达到99%,脱硝率达到96%,且脱硫性能好于脱硝性能。

(3)反应温度为250℃时,吸附剂脱硫率有所提高,而脱硝率降低,此时脱硫率为94%,脱硝率为53%,粉煤灰与电石渣配比为1:2 时,脱硫率为94%,脱硝率为50%,此时反应温度对吸附剂脱硫脱硝起主要作用。

(4)动力学分析可知,高效脱硫脱硝阶段,脱硫速率由化学反应和颗粒内扩散共同限制,脱硝速率由颗粒内扩散单一控制;整体脱硫脱硝阶段,脱硫速率由颗粒内扩散单一控制,脱硝速率由化学反应单一控制。