响应曲面法优化振动磨磨矿工艺参数试验研究

2020-11-10周庆立白丽梅马玉新崔晓睿程跃王东

周庆立,白丽梅,马玉新,崔晓睿,程跃,王东

(华北理工大学矿业工程学院,河北 唐山 063210)

近年来,随着我国的矿产资源被大量开发,易开采、易选别的优质矿产资源逐渐较少,复杂散布的矿体正在加工。尤其是在过去的15 年里,发现了更复杂的贵金属矿石,因此必须进行更大程度的粒径缩减[1]。振动磨机有较高的介质充填率,介质在振动磨中不仅做行星运动,还有复杂的高频振动,使介质之间碰撞频率与能量利用率大大增高,被认为是最具有发展潜力的超细粉体制造设备[2]。目前国内对振动磨机的磨矿机理研究不足,磨矿效率工艺参数选取不明确,导致当前的振动磨机磨矿效率较低且功耗较高。因此,如何通过改变磨矿工艺参数来提高振动磨机磨机利用率,增大粉磨效率是国内外多学者研究的热点问题。

影响振动磨磨矿效率的因素众多,如介质充填率、振动频率、料球比、磨矿浓度、磨矿时间等[3-4]。本试验以一种偏心式振动磨为研究对象,利用Design Expert 8.0 软件中Box-Behnken 响应曲面法建立模型,减少一定的试验工作量,探寻介质充填率、料球比和磨矿浓度以及三者间交互作用对偏心式振动磨磨矿利用系数的影响,通过分析试验数据,得到拟合曲线及数学模型,优化偏心式振动磨机的磨矿工艺参数,快速有效地确定多因素系统中的较佳组合,为偏心式振动磨机提高磨矿利用系数提供理论参考。

1 试验原料、设备及优化设计

1.1 试验材料及仪器设备

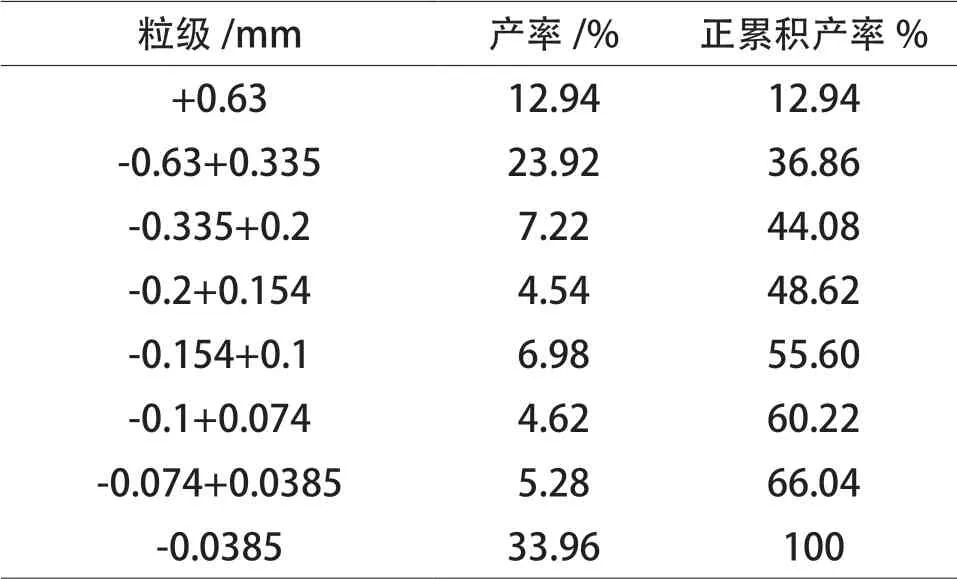

采用某选矿厂金矿进行磨矿试验,将原矿混匀缩分后,取样500 g进行粒度筛析[5-6]。结果见表1。

>表1 试验原料粒度筛析结果Table 1 Screening analysis results of raw ore size

1.2 试验介质及主要仪器设备

试验采用Φ200 mm×200 mm 偏心式振动磨机,减震弹簧采用拱形设计的橡胶弹簧,磨机筒体内径为200 mm,磨机长度为200 mm,磨室内衬光滑,Φ20 mm、Φ15 mm 和Φ8 mm 的球形介质质量百分比分别为37%、19% 和44%,介质密度为7850 kg/m3。磨机装有的频率计数器可以按照指定频率振动。试验所用的其他设备有:泰勒标准筛、电子秤、干燥箱、秒表、湿式分样机、激光粒度仪等。

1.3 磨矿方案优化设计

1.3.1 优化前探索

在确定试验方案前,分别对介质充填率、料球比和磨矿浓度影响因素进行了多组单因素条件试验[7],确定了三种因素的优化范围:介质充填70% ~ 90%、料球比0.5 ~ 0.9、磨矿浓度60% ~ 80%。通过探究磨矿时间、振动频率、介质直径大小与介质配比对偏心振动磨磨矿效果的影响,对其不同参数进行了确定。

优化前试验采用偏心振动磨机对矿样粉磨,在粉磨时间为15 min 时,磨矿产品粒度分布均匀,新生成-0.018 mm 级别含量与磨矿效率较佳,故选用磨矿时间为15 min;振动磨振动频率由14 Hz提高至16 Hz 时, 新生成-0.018 mm 粒级量由0.46218 t/(m3·h) 提 高 至0.51385 t/(m3·h), 磨 矿 效率由0.00691 t/(kW·h) 提高至0.00729 t/(kW·h),继续提高振动频率,磨矿效率开始下降,振动频率为20 HZ 时,磨矿效率降至0.00659 t/(kW·h),故确定振动频率为16 Hz;通过进行单级物料球径试验发现,在给料粒度为-1+0.335 mm、-0.335+0.1 mm 和-0.1 mm 三个窄粒级时,分别采用直径为20 mm、15 mm 和8 mm 的球介质,新生成-0.018 mm级别含量最高,磨矿速率最快;针对原料混合粒级,通过 “线性叠加原理”[8]确定直径为20 mm、15 mm和8 mm 的球形介质质量百分比分别为37%、19%和44%,故可忽略此条件对磨机利用系数q-0.018的影响。

通过对偏心振动磨磨矿时间、振动频率、介质直径大小与介质配比进行了确定,以此排除部分因素对试验结果的干扰。

1.3.2 设计试验

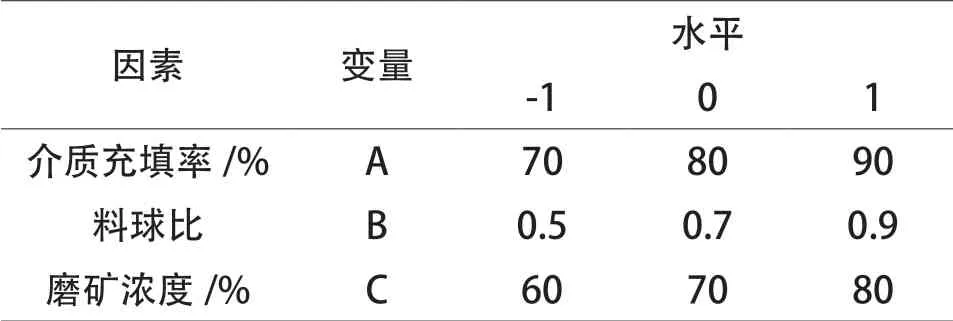

使用Design Expert 软件中的响应曲面法,运用Box-Behnken 设计试验方案,将介质充填率、料球比和磨矿浓度作为响应因子,磨机利用系数q-0.018作为响应值,设计响应面试验,试验影响因素及水平见表2。

>表2 试验影响因素及水平Table 2 Test influencing factors and levels

2 试验结果及分析

2.1 试验结果

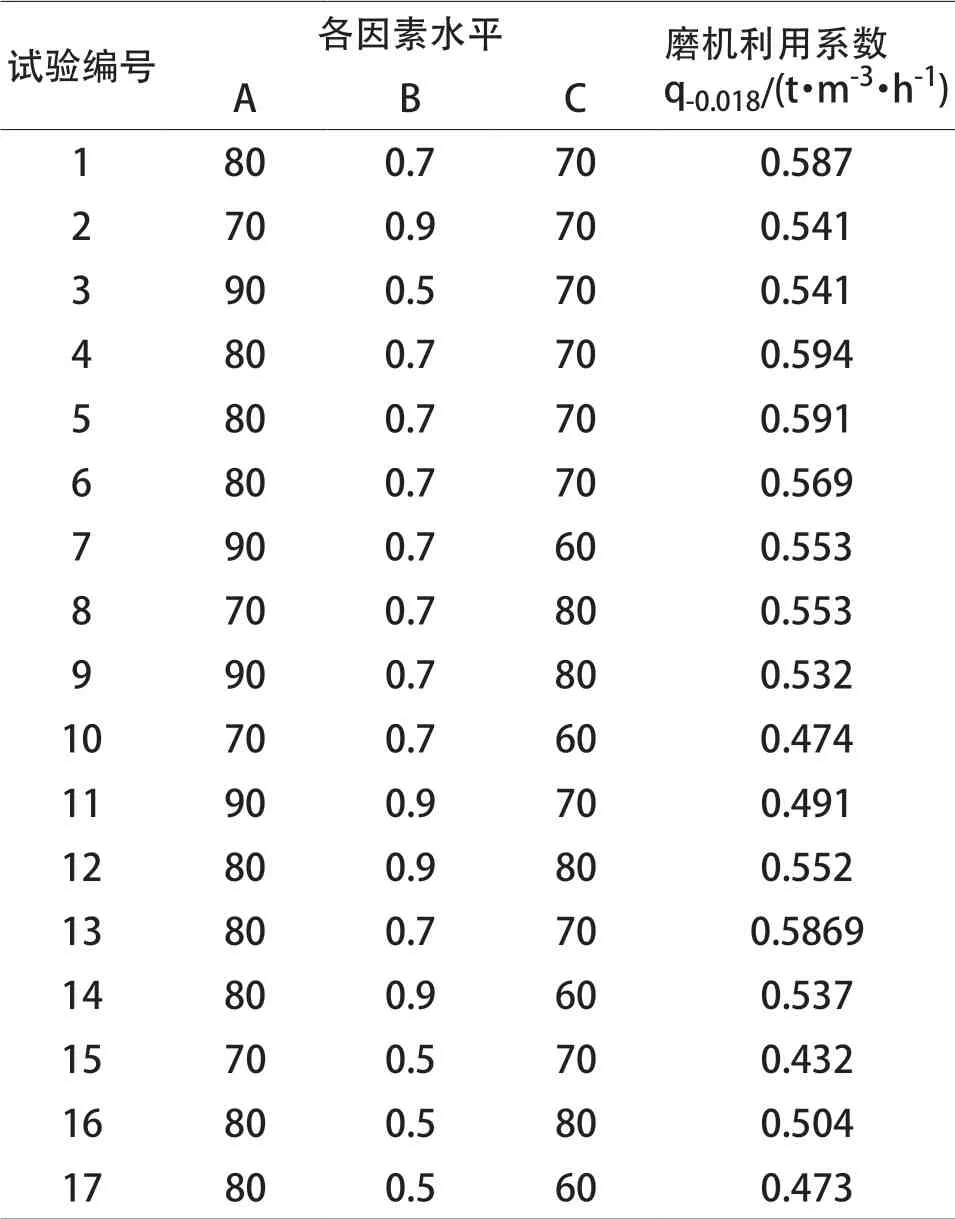

以磨机利用系数q-0.018作为评价指标,运用Box-Behnken 中心组合设计方法对试验影响因素进行了设计得到17 组试验,试验设计方案和结果见表3。

>表3 试验设计及响应值Table 3 Test design and response value

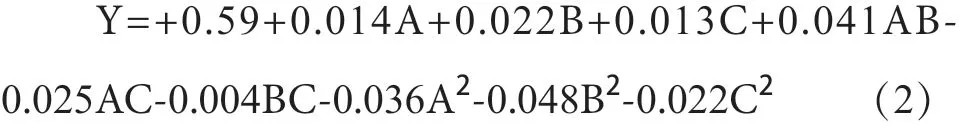

由表3 可知,磨机利用系数q-0.018的响应值范围为0.473 ~ 0.594,利用Design Expert 8.0.6 版软件对表3 数据进行二次多项回归拟合,得到二次多项式回归方程模型见式(2)[11]。

式(2) 中:Y 为磨机利用系数q-0.018;A 为介质充填率;B 为料球比;C 为磨矿浓度[12]。

2.2 响应曲面法方差分析

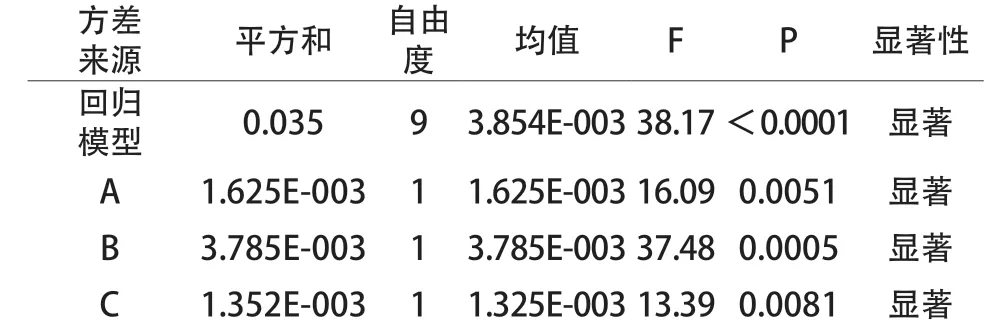

利用Design Expert 软件对数据进行方差分析,结果见表4。其中,P ≤0.01 为高度显著项,P ≤0.05 为显著项。

>表4 磨机利用系数q-0.018 的方差分析结果Table 4 Variance analysis results of mill utilization coefficient q-0.018

AB 6.561E-003 1 6.561E-003 64.98 <0.0001 显著AC 2.500E-003 1 2.500E-003 24.76 0.0016 显著BC 6.400E-005 1 6.400E-005 0.63 0.4521 不显著A2 5.502E-003 1 5.502E-003 54.50 0.0002 显著B2 9.560E-003 1 9.560E-003 94.69 <0.0001 显著C2 1.974E-003 1 1.974E-003 19.55 0.0031 显著残差 7.067E-004 7 1.010E-004 显著失拟项 3.310E-004 3 1.103E-004 1.17 0.4239 不显著误差 3.757E-004 4 9.393E-005 R2=0.9771 R2adj=0.9478

由表4 可知,该试验所选用的二次项模型F=38.17,说明构建的模型具有显著性,P <0.0001,失拟项不显著,说明该设计科学合理,模型有效,各试验且各试验影响因素与响应值之间呈非线性关系。方程R2=0.9771,校正系数R2adj=0.9478,相关系数接近于1,说明在响应曲面法优化偏心式振动磨机磨矿工艺参数的试验中,有97.71% 的试验数据可以用该模型解释。对于单因素F 的大小确定了对磨机利用系数q-0.018的影响强度,根据数据可知,各因素对磨机利用系数的影响显著性依次为B >A >C,因素间交互作用对磨机利用系数q-0.018的影响显著性依次AB >AC >BC。

2.3 模型可信度分析

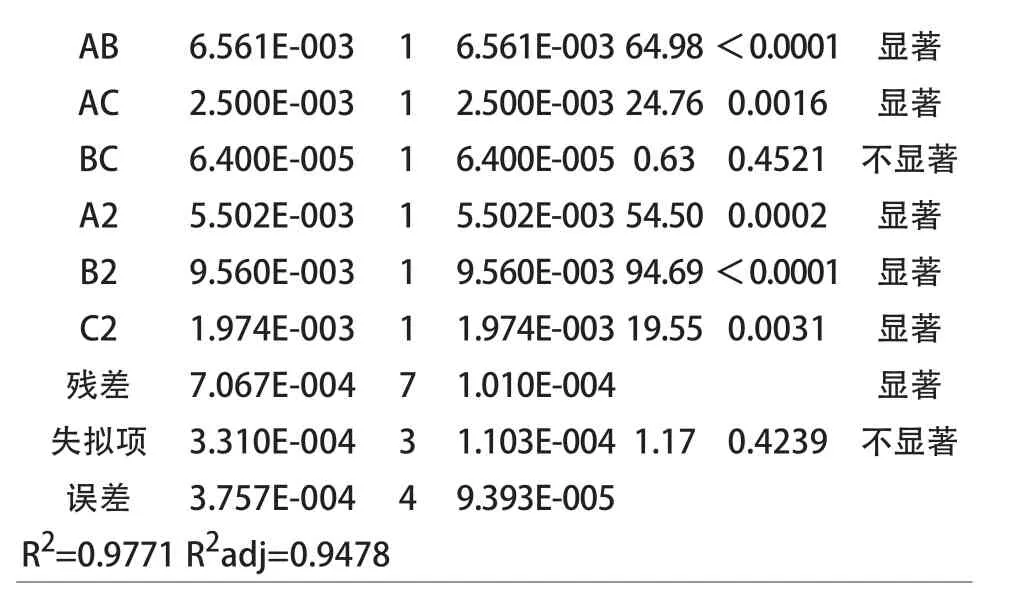

图1 为磨机利用系数二次回归方程的可信度分析图,图1 中斜线表示试验中磨机利用系数q-0.018与预测磨机利用系数q-0.018完全吻合的特殊情况。

图1 磨机利用系数q-0.018 预期值与试验值对比曲线Fig .1 Comparison curve between expected value and test value of mill utilization coefficient q-0.018

由1 图可知,试验值集中分布在斜线两侧与斜线距离接近,说明试验和预期模型拟合度较好[13-14]。

2.4 因素间的交互作用

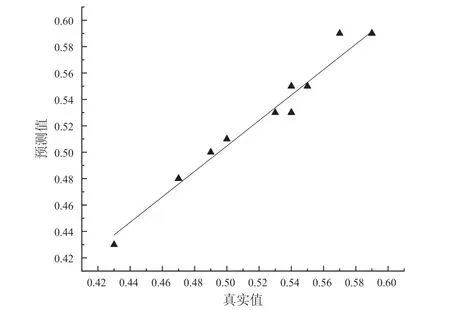

2.4.1 介质充填率与料球比对磨机利用系数的影响

图2 介质充填率与料球比对磨机利用系数影响的等高线及相应曲面Fig. 2 Contour and corresponding curved surface of the influence of medium filling rate and material ball ratio on the utilization coefficient of the mill

由图2 可知,等高线图形为椭圆,响应曲面图坡度较陡,说明介质充填率与料球比交互作用显著。当磨矿浓度一定时,料球比为0.5 ~ 0.7 范围内,磨机利用系数呈增长态势,由于振动磨磨室内单位体积的物料增大,单位时间内获得的-0.018 mm 新生成产品量增多,振动磨磨矿效率增加,磨机利用系数q-0.018增大;在料球比为0.7 ~ 0.9 范围内开始下降,因为在介质充填率和磨矿浓度一定时,料球比增加,导致单位体积的物料过大,所黏附在介质上的物料增多,通过介质球相互碰撞减小粒径的几率降低,相同磨矿时间下,磨矿产品粒度分布不均匀,磨机利用系数降低,因此较佳料球比为0.7。

料球比一定时,磨机利用系数q-0.018在介质充填率在70%~80% 呈明显上升状态,在80%~90%变化不太明显。这可能是由于料球比和磨矿浓度一定时,随着介质充填率的增加,偏心振动磨机介质在磨机腔体内做三维高频复杂运动[15],介质的碰撞频率增大,产品粒度下降,磨机利用系数q-0.018增长;在介质充填率为80%~90% 时,振动磨的振幅减小,更多介质在腔体内由抛落运动转为沿磨机腔体的滑落,正向挤压碰撞应力减小,介质之间的碰撞频率减小,产品粒度减小速率变得慢,磨机利用系数q-0.018变化不明显,因此较佳介质充填率为80%。

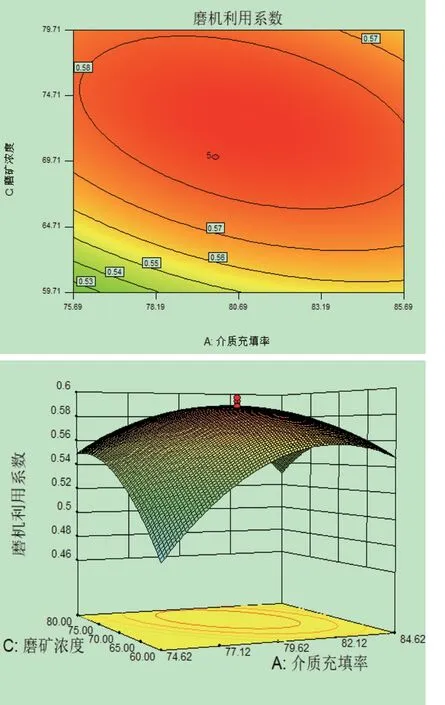

图 3 磨矿浓度与介质充填率对磨机利用系数影响的等高线及相应曲面Fig. 3 Contour and corresponding curved surface of the influence of grinding concentration and medium filling rate on the utilization coefficient of the mill

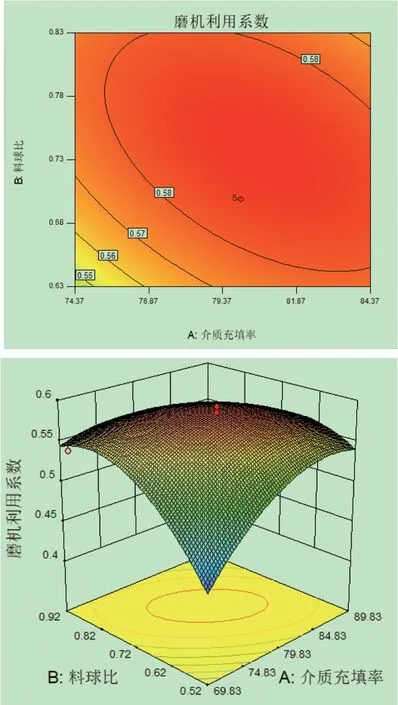

2.4.2 磨矿浓度与介质充填率对磨机利用系数影响

由图3 可知,等高线图形为椭圆,响应曲面图坡度较陡,故磨矿浓度与介质充填率交互作用显著。在介质充填率一定时,磨矿浓度在60%~70% 范围内,磨机利用系数q-0.018呈增长态势,在70%~80% 范围内开始下降。这是因为料球比和介质充填率一定时,磨矿浓度增加使矿浆的粘性增大,矿浆均匀分布在介质上且流动性适宜,磨机利用系数增大;当磨矿浓度超过超过70% 时,物料与磨矿介质容易粘结成团,导致矿浆流动性变慢,磨矿介质运动性变差,磨机利用系数减小[16]。因此较佳磨矿浓度为70%。

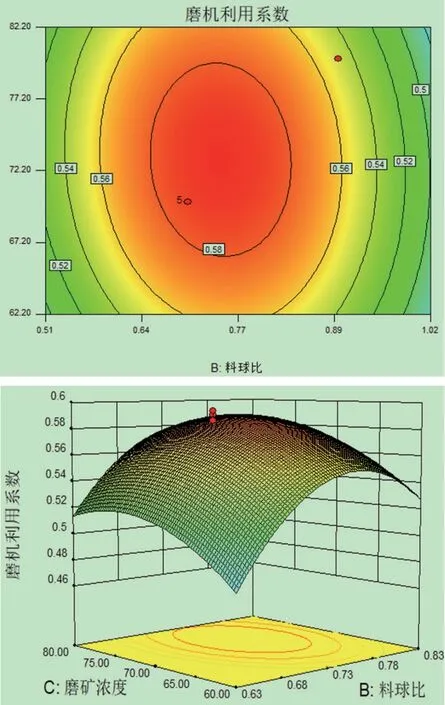

2.4.3 磨矿浓度与料球比对磨机利用系数的影响

图4 磨矿浓度与料球比对磨机利用系数影响的等高线及相应曲面Fig. 4 Contour and corresponding curved surface of the influence of grinding concentration and ball ratio on the utilization coefficient of the mill

由图4 可知,等高线趋近圆形,响应曲面坡度较缓,所以磨矿浓度与料球比的交互作用不明显,对磨机利用系数影响一般,与方差分析一致。

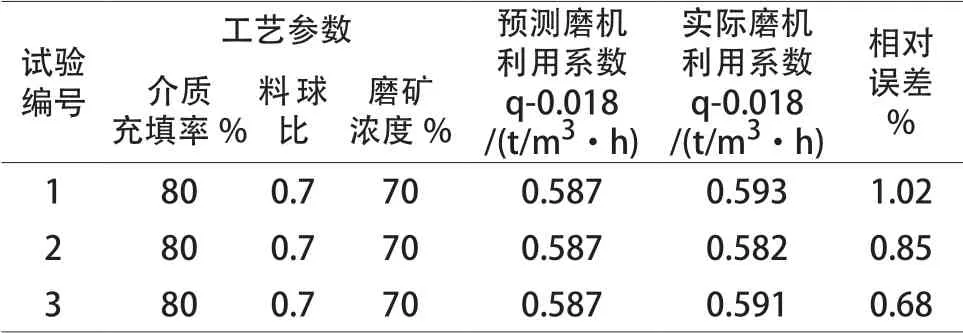

2.5 最优磨矿工艺参数及模型验证

通过上述方差分析与各因素之间交互的分析得出较佳磨矿工艺参数,此条件下磨机利用系数q-0.018 为0.587 t/m3·h,为了验证响应预测模型的准确性,在最优磨矿工艺参数条件下进行了3 组验证试验,试验结果见表5。

>表5 验证试验条件及结果Table 5 Validation test conditions and results

从表可知,实际磨机利用系数为0.593、0.582、0.591,平均值为0.58,与预测值的平均误差为0.85%,说明Design Expert 8.0 软件推荐的磨矿工艺参数条件下的预测磨机利用系数与该条件下实际磨机利用系数非常接近,预测模型准确可靠。

3 结 论

(1)运用Design Expert 软件中Box-Behnken方法,设计振动磨磨矿工艺参数试验方案,减少了试验量,提高了试验效率,建立介质充填率、料球比和磨矿浓度与磨机利用系数q-0.018的合理数学模型,并与预测值进行拟合,拟合度较好。

(2)运用Design Expert 软件对磨矿试验数据进行分析,确定了偏心式振动磨磨矿工艺参数对磨机利用系数q-0.018影响的显著性,其中单因素条件下料球比最为显著,其次是介质充填率和磨矿浓度;交互作用下介质充填率与料球比对磨机利用系数q-0.018影响最为显著。

(3)通过响应曲面优化偏心式振动磨磨矿工艺参数得出:当介质充填率为80%、料球比为0.7、磨矿浓度为70% 时,振动磨机利用系数q-0.018取得最大值,预测值达0.587 t/m3·h。通过3 组验证试验对比预测磨机利用系数q-0.018,误差值仅为0.85%,说明介质充填率、磨矿浓度、料球比与磨机利用系数建立的模型准确且优化方案可信。