酒钢尾矿铁及重晶石综合回收试验研究

2020-11-10刘伟陈铁军展仁礼陆启财周仙霖

刘伟,陈铁军,展仁礼,陆启财,周仙霖

(1. 武汉科技大学资源与环境工程学院,冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;2. 酒泉钢铁集团公司资源综合利用研究所,甘肃 嘉峪关 735100)

随着钢铁工业的迅速发展,铁矿石尾矿在工业固体废弃物中所占比重越来越大[1],而我国铁尾矿综合利用率较低,导致铁尾矿总量逐年增大[2-3],这不仅占用了大量的土地资源,还会造成环境污染[3],因此,铁尾矿问题亟待解决,铁尾矿的综合利用技术的发展也受到各国重视[4]。

目前,酒钢每年产生近200 万 t 铁尾矿,且大部分都堆弃在尾矿坝中[5]。而酒钢铁尾矿中有价成分未得到充分回收利用,造成了极大资源浪费[6]。为了有效回收酒钢尾矿中的铁及重晶石,本文做了回收酒钢铁尾矿中含铁矿物研究的同时,还做了将预处理后的酒钢尾矿进行重选富集[7-8],再结合较短浮选流程回收重晶石[9]的研究,最终为酒钢尾矿的综合利用提供参考。

1 原料性质

1.1 化学分析

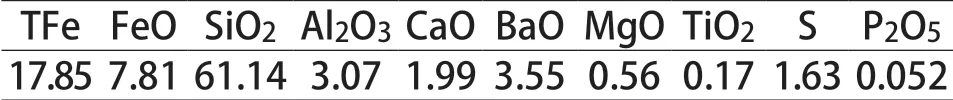

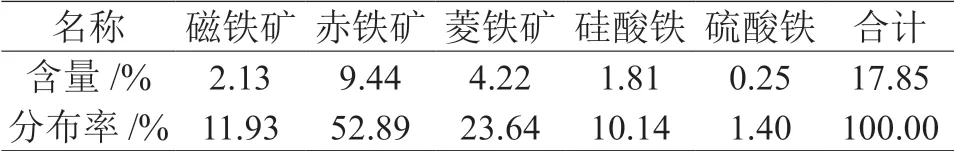

化学组成分析结果见表1。铁物相分析结果见表2。

>表1 综合尾矿化学组成/%Table 1 Main chemical components of the samples

由表1 可知,原料尾矿中铁品位较高,为17.85%,重晶石品位为5.4%,因此考虑先将含铁矿物富集,此时重晶石的含量会相对增加,这对重晶石的选别具有预先富集的效果。

>表2 试样铁物相分析Table 2 Iron phase analysis of the samples

可知含铁矿物主要为弱磁性赤铁矿,其次为菱铁矿、磁铁矿、硅酸铁,强磁性磁铁矿含量较少,因此只通过简单的磁选选别酒钢尾矿,其效果会较差。

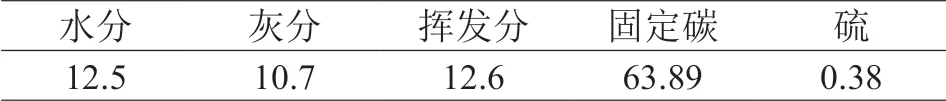

1.2 还原剂

本试验所用还原剂为兰炭,属于较为常用的还原剂,其具体组分分析结果见表3。

>表3 兰炭主要成分分析/%Table 3 Analysis of main components of pulverized coal

2 试验方法及设备

为了综合回收酒钢为尾矿中的铁及重晶石资源,首先将-74 μm 72% 的尾矿用XCSQ-(50×70) mm湿式强磁选机进行强磁选后,将所得强磁精矿,用圆盘造球机造球,再将小球与一定量的兰炭混匀后装入钢罐中用马弗炉进行磁化焙烧,焙烧完成后,用CXG-99 型磁选管磁选得铁精矿。

其次将强磁尾矿在矿浆浓度为20% 条件下,分别在距径比为0.6 的螺旋溜槽及摇床上进行重选,经过比较两种方法的富集效果后,取其中重晶石指标较优的重选精矿进行浮选得重晶石精矿。

3 试验结果及分析

3.1 强磁预选

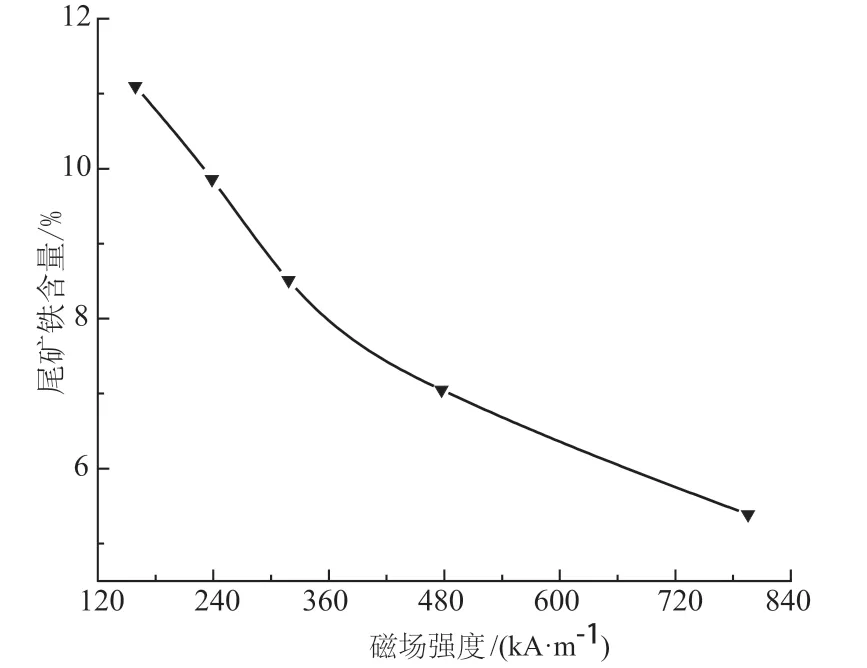

为将带有磁性铁矿物与重晶石及其他脉石矿物分离,将尾矿在不同磁场强度下强磁选后各尾矿指标见图1。

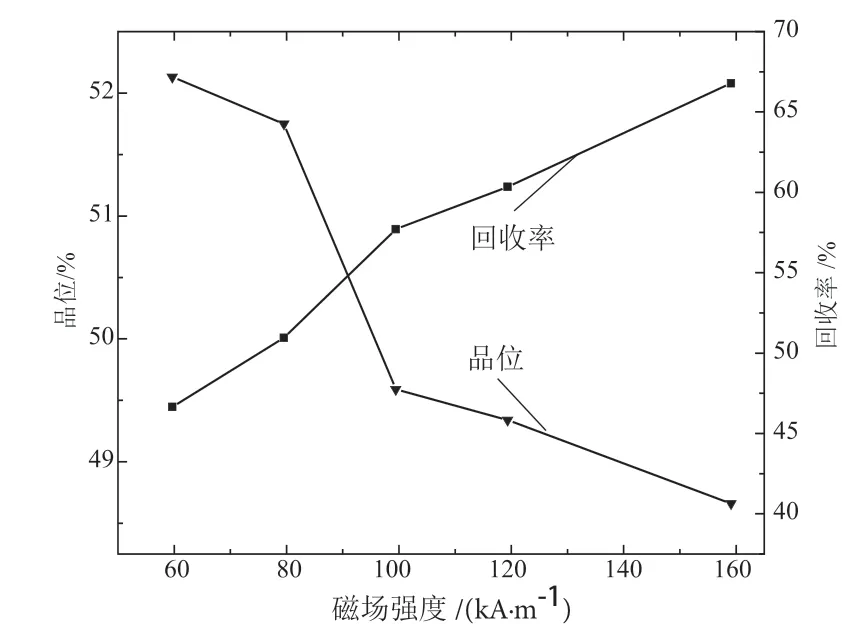

图1 磁场强度对尾矿指标的影响Fig .1 Effect of magnetic field intensity on tailings index

由图1 可知,随着磁场强度的增加,强磁选所得尾矿铁品位呈减少趋势,当磁场强度由159.09 kA/m 增加到477.27 kA/m 时,尾矿铁含量由11.10%降低到7.84%。综合考虑在场强为477.27 kA/m 时,强磁尾矿中铁含量已降到8% 以下,确定其为较佳磁场强度。此时强磁精矿铁品位为22.18%,回收率为90.35%。

3.2 强磁精矿选铁

通过进行强磁选后,磁选精矿与原尾矿相比而言,已除去大部分非磁性脉石矿物,再将其进行制粒磁化焙烧时,便可起到减少还原剂用量,节约成本的效果。

由于强磁预选后精矿粒度较细,因此为了使强磁预选精矿在磁化焙烧时具有一定透气性,将3.1中所得精矿进行制粒得3 ~ 5 mm 小球,将其干燥后进行磁化焙烧,再分别改变焙烧条件,根据在磨矿细度为-74 μm 92.36%,磁场强度为79.5 kA/m 下铁精矿的磁选指标确定较佳焙烧条件,具体试验结果见图2 ~ 4。

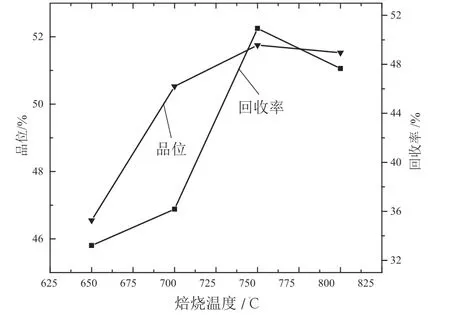

图2 焙烧温度对精矿指标的影响Fig .2 Effect of roasting temperature on concentrate index

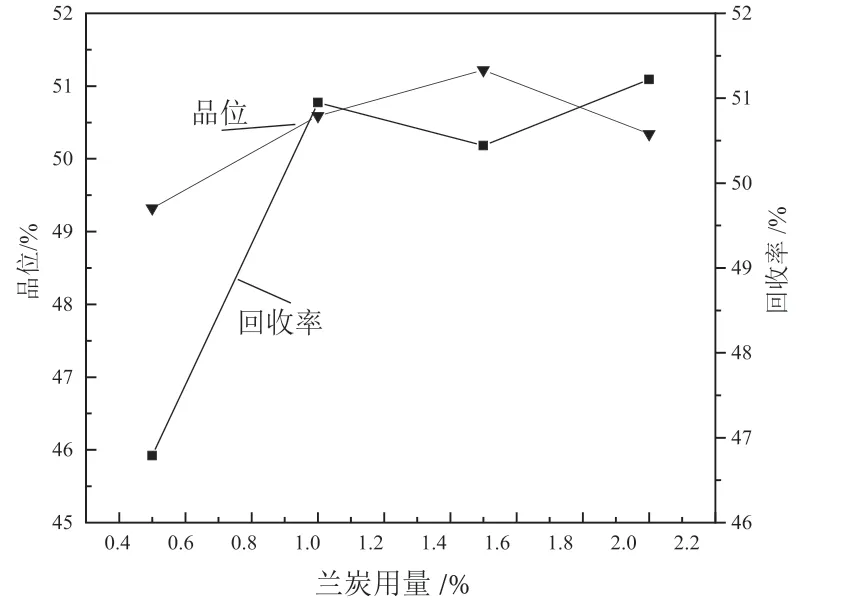

图3 兰炭用量对精矿指标的影响Fig.3 Effect of pulverized coal consumption on concentrate index

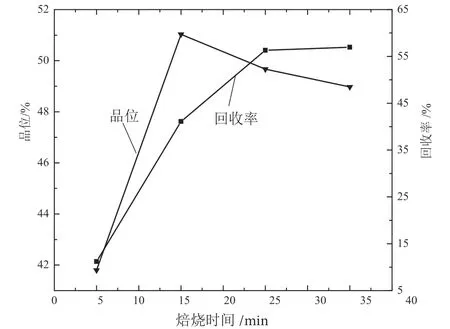

图4 焙烧时间对精矿指标的影响Fig .4 Effect of roasting time on concentrate index

由图3 可知,随着温度的提高,精矿铁品位及铁回收率在750℃以前都呈增加趋势,精矿铁品位由46.55% 增加到51.53%,精矿铁回收率也由33.21% 增加到50.94%,但在750℃之后,精矿铁品位及回收率都有所降,因此,焙烧温度不宜过高,在750℃为宜。

由图4 可知,随着兰炭用量由0.5% 增加至2.0%时,精矿铁品位由49.32% 增加至51.22% 后趋于平缓,精矿铁回收率由46.79% 增加至50.95% 后也趋于平缓。综合考虑,兰炭用量为1.0% 时为宜。

由图5 可知,随着焙烧时间由5 min 增加到35 min 时,精矿铁品位由41.8% 增加至51.85% 后趋于平缓,精矿铁回收率由11.22% 增加至56.31% 后趋于平缓,综合考虑后,焙烧时间定为15 min 为宜。

确定较佳磁化焙烧条件为兰炭配比1.0% 时,在焙烧温度750℃下磁化焙烧15 min 后,再进行弱磁选试验选别铁精矿,弱磁粗选结果见图5、6。

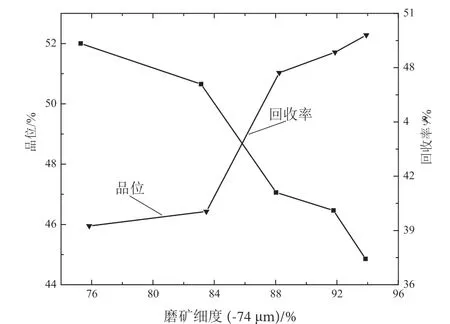

图5 磨矿细度对铁精矿指标的影响Fig. 5 Effect of grinding fineness on iron concentrate index

图6 弱磁场强对精矿指标的影响Fig. 6 Effect of weak magnetic field on concentrate index

由图5 可知,在磁场强度初定为79.5 kA/m时,随着焙烧尾矿磨矿细度由-74 μm 76% 增加至94.02% 时,精矿铁品位由46.12% 增加至52.34%,精矿铁回收率由50.02% 降低至37.12%,综合考虑,磨矿细度-74 μm 92.3% 为宜。

由图6 可知,在磨矿细度-74 μm 92.3% 时,随着弱磁场强度由60 kA/m 逐渐增加到160 kA/m时,铁精矿品位由52.13% 降低至48.66%,铁精矿回收率由46.66% 增加制66.78%,综合考虑后,弱磁场强度为99.4 kA/m 时效果较佳,此时铁精矿品位为50.12%,回收率为65.12%。

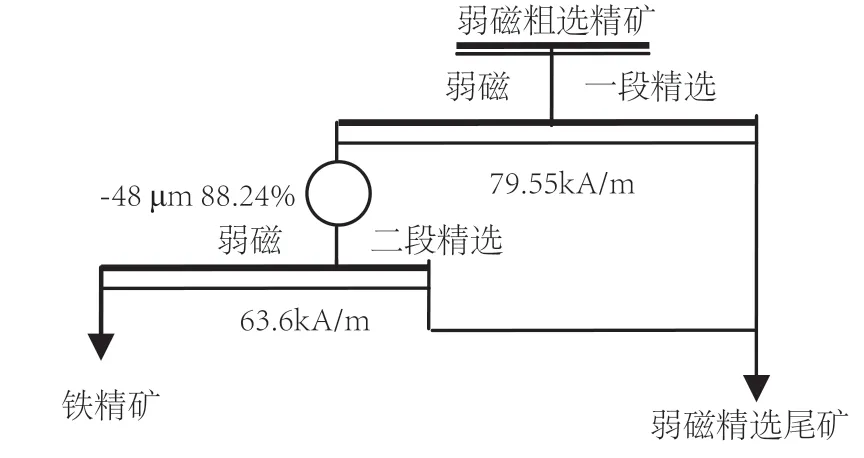

磁化焙烧后的酒钢尾矿再经过弱磁粗选后的精矿铁品位为50.12%,回收率为65.12%,仍未达到理想铁精矿品位要求,因此还需对弱磁粗选精矿进行精选,而且为了提高最终铁精矿的回收率,将弱磁精选尾矿又返回到制粒- 磁化焙烧中,具体精选流程见图7,最终得品位为56.17%,回收率为61.75% 的铁精矿。

图7 精选流程Fig .7 Selected Flow Chart

3.3 强磁尾矿选重晶石

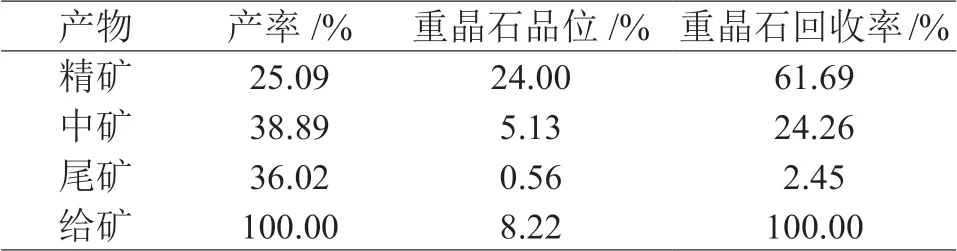

将酒钢尾矿进行强磁预选后,重晶石进入强磁尾矿中,此时重晶石品位为8.22%。现将强磁预选尾矿在距径比为0.6 的螺旋溜槽与摇床上分别进行重选后,所得结果见表4、5。

>表4 螺旋溜槽重选结果Table 4 The result of gravity separation by spiral chute%

比较表4、5 可知,将强磁尾矿通过此两种方法重选后,摇床所得精矿中重晶石指标更佳,重晶石品位为41.36%,回收率为89.91%,因此选摇床精矿进行重晶石浮选[10-13]。

>表5 摇床重选结果Table 5 The result of gravity separation by shaking table

最终摇床重选精矿经过一次粗选两次精选的浮选流程,得到重晶石精矿品位为95.58%,回收率为68.23% 的重晶石精矿,并得到最终工艺流程见图8。

图8 最终工艺流程Fig. 8 Final process flow chart

4 结 论

(1) 酒钢尾矿铁及重晶石含量较高,且主要含铁矿物为赤铁矿,其次为菱铁矿、磁铁矿,主要脉石矿物为石英,其次为白云母、方解石。

(2) 通过将尾矿强磁预选后,将强磁精矿制粒后在焙烧温度为750℃、焙烧时间为15 min、兰炭用量为1.0 % 条件下磁化焙烧后,经过一段弱磁粗选两段弱磁精选最终得铁品位为56.17%,回收率为61.75% 的铁精矿;将强磁尾矿通过摇床将重晶石富集后,再通过一次粗选两次精选浮选流程最终得品位为95.58%,总回收率为68.23%的重晶石精矿。

(3) 该试验流程不仅通过强磁预选- 制粒- 磁化焙烧- 弱磁选流程回收了尾矿中的含铁矿物,还通过重选将强磁尾矿中的重晶石再富集后,通过一粗两精浮选流程有效回收了尾矿中的重晶石矿物,为酒钢尾矿资源的综合回收利用提供了新思路。