正反井开挖施工技术在梅蓄电站下库闸门井上的应用

2020-11-09张春洪梁胜利

张春洪,梁胜利

(中国水利水电第十四工程局有限公司,云南 昆明 650041)

1 工程概况

梅州抽水蓄能电站的输水发电系统工程下水库进/出水口闸门井位于下库进/出水口EL.421平台(1#公路靠下水库侧),其底部与尾水主洞相连。井口高程为421.000 m,井底高程为348.446 m,总开挖深度为72.554 m,其中井口至尾水主洞顶拱一段井深59.404 m(EL.421.000~EL.361.596),开挖断面为13.6 m×7.9 m矩形断面。

下库进/出水口闸门井井身段岩性为中粗粒黑云母花岗岩,井口及上部,强风化~弱风化花岗岩节理裂隙发育,岩石较破碎;下部为微风化~新鲜的花岗岩,岩石完整。强风化下限高程约为418.000 m,弱风化下限高程约为406.000 m,地下水位高程为406.000 m。根据地质设计推测井口15 m段围岩质量为Ⅳ类,以下剩余洞段围岩质量均为Ⅲ类。

2 闸门井开挖程序

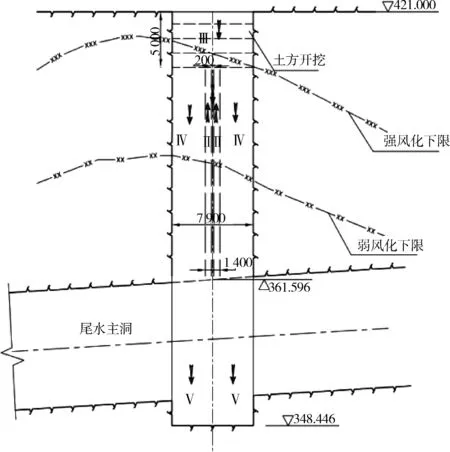

结合地质情况及开挖施工方案,闸门井的开挖程序见图1所示。

3 施工提升系统布置

提升系统分两个阶段布置。第一阶段为闸门井井口20 m段开挖支护阶段,这一阶段采用16 t汽车吊吊运材料,采用25 t汽车吊吊运扒渣反铲挖掘机进出闸门井。第二阶段为闸门井井口20 m以下的井身段开挖支护阶段,这一阶段的提升系统包括:1台10 t提升用变频卷扬机,1台2 t牵引用卷扬机,1个门形支架、一套反铲运输小车、一个井盖、一组钢丝绳及其转向滑轮系统。提升体统布置见图2,图中、、表示10 t变频卷扬机基础控制点。

注:Ⅰ为导孔施工;Ⅱ为Φ1.4 m导井反拉;Ⅲ为井口覆盖层正井法开挖;Ⅳ为井身段钻爆开挖;Ⅴ:闸门槽开挖。

图1 下水库进/出水口闸门井开挖程序示意(单位:mm)

图2 提升系统平面布置示意(单位:mm)

3.1 第一阶段提升系统

闸门井井口20 m段开挖支护期间,主要吊运入井的材料有挂网及锚杆钢筋、锚固剂和其他材料及扒渣用的反铲挖掘机、钻孔手风钻及其配件等。材料采用16 t汽车吊起吊,设备采用25 t汽车吊吊运。

3.2 第二阶段提升系统结构与布置

3.2.1卷扬机及牵引系统布置

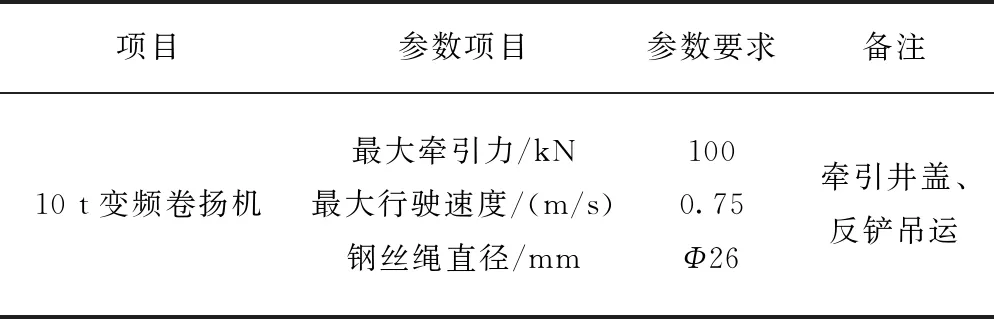

采用10 t变频卷扬机,布置在闸门井右侧421平台,距离闸门井中心30 m。卷扬机卷筒轴线与闸门井宽度方向平行,卷筒中心布置在闸门井纵轴线的延长线上。牵引钢丝绳选用直径为26 mm的6×37 s+FC纤维芯钢丝绳。卷扬机为单绳缠绕。钢丝绳缠绕卷筒并引出后,绕过井口门形支架上的定滑轮,向下再绕过起吊点处配置的1个单门15 t动滑轮,向上引至井口并锁死在门形支架上。卷扬机运转时,牵引的钢丝绳绳头锁死在门形支架,卷筒收放钢丝绳来牵引下部动滑轮及重物上下运行。卷扬机参数见表1。

表1 卷扬机参数

3.2.2井口门形支架、转向滑轮及溜渣井井盖布置

1) 门形支架净高4.5 m,跨度9.9 m,在钢筋加工场进行制作,门形支架顶部平台主梁为3根I36c工字钢,斜撑为4根I25b工字钢,两者间通过16 mm厚钢板及I25b边架顶梁焊接,顶部主梁间设[20a平台连系梁,并覆3 mm厚花纹钢板作为人员通道,顶部平台四周设护栏。门形支架结构示意见图3,转向滑轮与井盖位置示意见图4。

图3 门形支架结构示意

图4 转向滑轮与井盖位置示意(单位:mm)

2) 门形支架上转向滑轮直径600 mm,布置在井架中部,转向滑轮中心线与卷扬机卷筒中心线的连线应与卷筒轴线垂直。

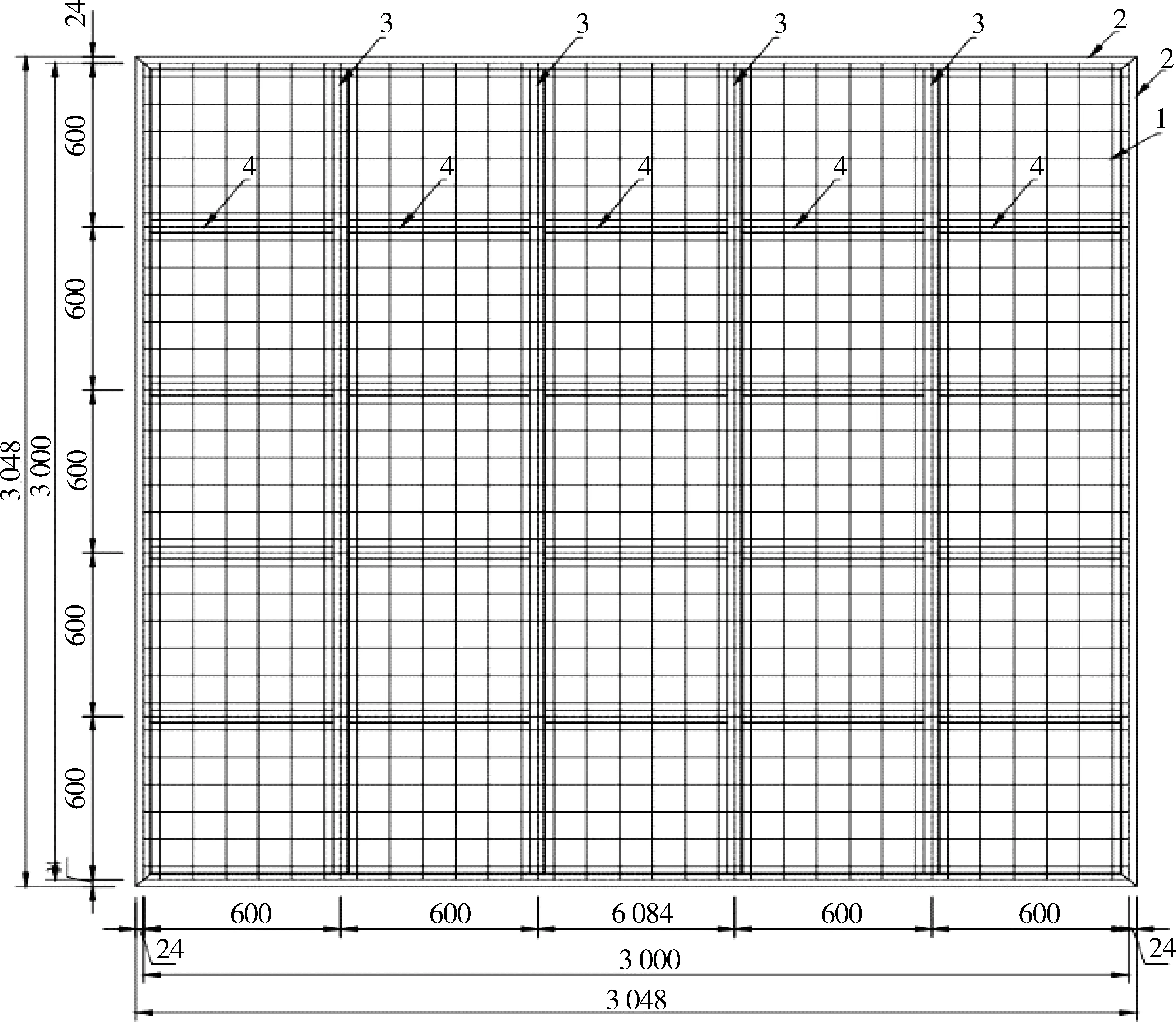

3) 井盖的作用是防止井内施工人员从Φ1.4 m溜渣孔坠落。井盖尺寸为3 m×3 m,其龙骨采用[16槽钢@600×600 mm,上部设置Φ20@100×100 mm钢筋网片,四角各设置一根2 m长Φ18 mm钢丝绳作为起吊绳。井盖细部结构见图5所示。

注:1为Φ20圆钢,2、3、4为[16槽钢。

图5 井盖细部结构示意(单位:mm)

4 闸门井开挖施工工艺

4.1 Φ1.4 m导井施工

下库进出水口闸门井Φ1.4m导井采用LM250型反井钻机施工,主要施工内容包括:竖井中心测量定位浇筑反井钻机基础钻机安装打设Φ200 mm先导孔反扩钻头安装Φ1.4 m导井反拉,钻机及基础拆除等[1]。为保证开挖质量和进度,采取的主要措施如下:

1)Φ200 mm先导孔施工精度控制[2]

① 在导孔开孔前对钻进的轴线进行复测,使钻杆中心和竖井中心点对准。

② 利用开孔扶正器和开孔钻杆配合慢速开孔。

③ 导孔钻进5~10 m左右由测量再次复核钻孔角度。

④ 结合以往施工经验,先导孔开孔时的钻孔速度控制在0.5~0.8 m/h,推进力为20~150 kN;转速为12~18 r/min;正常钻孔过程中为1.0~1.5 m/h,推进力为250~270 kN,转速为15~20 r/min,回转扭矩5~15 kN·m。

⑤ 钻头后连续安装6根稳定钻杆,随后3根普通钻杆,1根稳定钻杆,再放3根普通钻杆,1根稳定钻杆,组成开孔钻具组。稳定钻杆选用磨损较少的钻杆,如果磨损较大,合理增加1~2根稳定钻杆。

⑥ 导孔钻进转速应高于开孔钻进转速,用Ⅱ档或Ⅲ档,遇到松软地层和过渡地层采用低钻压,遇到硬岩和稳定地层宜采用高钻压。

⑦ 施工过程中对钻压、钻速、地质、钻深、稳定钻杆配置、异常情况处理等进行控制,发现偏离设计钻进轴线位置,及时采取措施进行纠偏和处理。

2)Φ1.4 m导井施工质量控制

① 开孔时慢速上提钻具,直到滚刀开始接触岩石,然后停止上提,用最低钻速5~9 rpm旋转。

② 系统压力控制在18 MPa之内。

③ 岩石硬度较大,适当增加钻压,反之减小钻压。

④ 防堵井措施:在爆破前将废旧钢丝绳穿入溜渣井内(尽量使用大直径钢丝绳,且钢丝绳每隔1 m设置一个绳卡,用于增大受力面),如发生堵井,利用卷扬机向上提升钢丝绳,对堵井点进行扰动,达到疏通井身的目的。

采取上述措施后,取得了良好的效果,Φ200 mm先导孔钻孔偏斜率为0.92%,符合质量标准,平均钻进速度达19.9 m/d,Φ1.4 m导井平均施工速度达9.95 m/d。

4.2 井口覆盖层开挖施工

根据设计图纸及反井钻基础开挖情况分析,闸门井井口向下约3~5 m为强风化层。在井口增设井圈锁口混凝土后,该部位采用从上至下“正井法”施工技术。

地表全风化覆盖层采用1.8 m3反铲挖掘机直接开挖[3],配20 t自卸汽车出渣至库底渣场,开挖层高2 m,支护紧跟开挖进行。

井口段风化程度较弱岩体,1.8 m3反铲无法直接开挖时,采用1.8 m3反铲带10 t液压破碎锤凿除,再采用另1台1.8 m3反铲捞渣,配20 t自卸汽车出渣至2#石料中转场。开挖层高50 cm,每开挖2 m后进行支护施工。

4.3 井身段开挖施工

闸门井井口5m以下反铲的开挖深度受限,岩石完整性增强,采用钻孔爆破方式,以先期施工完成的导井为溜渣井,“正井法”自上而下一次扩挖成型[4]。人员上下闸门井采用井壁固定的“之字形”钢梯,材料和设备上下采用提升系统吊运。

为有效防止爆破飞石损伤,开挖井口5~20 m段后再安装闸门井上部提升系统。

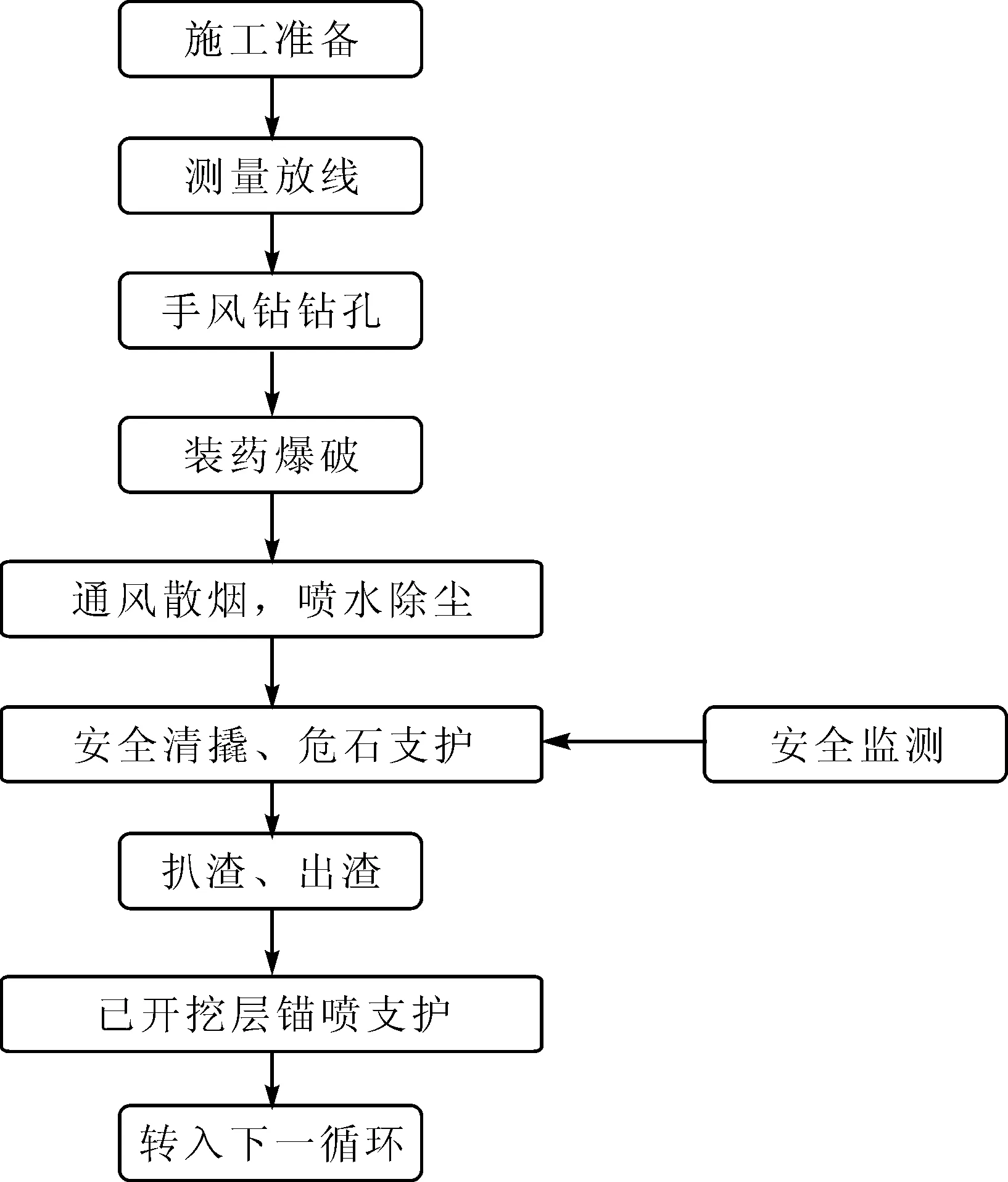

该提升系统的主要功能是满足闸门井材料和扒渣用反铲吊运的需要。开挖工艺流程见图6所示。

1) 开挖准备

井内风、水、电就绪,施工人员、机具准备就位。

2) 测量放线

扩挖施工前需提前将控制导线引至闸门井井口,并在井口设置控制点。由测量专业人员采用全站仪实施。扩挖每排炮后进行闸门井中心线、设计规格线检查,并根据爆破设计参数点布孔。爆破设计参数表见表2,爆破设计参数见图7。开挖断面检查在喷混凝土前进行,检查间距为5 m。定期进行导线点检查、复测,确保测量控制精度。同时,随闸门井开挖、支护进度,每隔10 m在两侧洞壁设一明显的桩号标志,并作好保护。

图6 爆破开挖工艺流程示意

表2 闸门井井身段爆破设计参数

3) 钻孔作业

由熟练钻工按照测量定出的开挖轮廓线进行钻孔,分区、分部位定人定位施钻。每排炮按“平、直、齐”的要求进行检查,做到炮孔的孔底落在爆破规定的同一个垂直断面上。扩挖轮廓线均采用光面爆破。

4) 装药爆破

装药前用高压风冲扫炮孔,炮孔经检查合格后,方可进行装药爆破;光爆孔将小药卷捆绑于竹片上间隔装药。崩落孔和其它爆破孔装药要密实,按照爆破设计进行装药及联结起爆网络,炮泥堵塞长度不小于1/3,孔口压沙袋,沙袋上覆橡胶轮胎炮被及竹条板,井口铺钢丝绳网,以防控飞石。最后由炮工和值班技术员复核无误后,撤离人员和设备,炮工负责引爆。

图7 井身段钻爆示意(单位:mm)

光面爆破须达到以下要求:

① 钻孔孔口位置、角度和孔深应符合爆破设计的要求;

② 炮眼残孔率:除不良地质段外,炮眼残孔率应在80%以上;

③ 相邻两孔间的岩面平整,孔壁没有明显的爆震裂隙;

④ 相邻两茬炮之间台阶的错台不应大于15 cm;

⑤ 扩大掌子面孔口尺寸成漏斗形。

井身段周边孔、光爆孔装药示意见图8~9。

图8 井身段周边孔装药示意(单位:cm)

图9 井身段光爆孔装药示意(单位:cm)

周边孔的线装药密度、单孔药量和单位耗药量计算如下:

周边孔的线装药密度=单孔装药量/装药长度=0.35/1.90=0.184 kg/m

(1)

周边孔单孔药量=底药+中间节装药量×节数=2/3×300+1/8×300×4=350 g

(2)

式(2)中的参数见图8,计算结果见表2。

光爆孔单孔药量=底药+中间节装药量×节数=1×300+1/2×300×8=1 500 g

(3)

式(3)中的参数见图9,计算结果见表2。

总装药量=光爆孔单孔药量×孔数+周边孔单孔药量×孔数=1 500×166+350×76=275 600 g=275.6 kg

(4)

式(4)中的孔数见图7,计算结果见表2。

按闸门井平均超挖6 cm、实际进尺2.2 m计,石渣量=(开挖断面面积-导井面积)×实际进尺=[(13.6+0.06×2)×(7.9+0.06×2)-3.14×0.72]×2.2=238.7 m3

(5)

式(5)中的参数见图1。

单位耗药量=总装药量/石渣量=275.6/238.7=1.15 kg/m3

(6)

5) 通风散烟及除尘:开挖爆破后30分钟内烟尘自然扩散,并喷水除尘。

6) 扒渣及安全处理:闸门井爆破后,经通风散烟,采用10 t卷扬机吊运徐工XE60D反铲入井内扒渣[5],从四周向溜渣孔扒渣,局部位置人工配合扒渣。扒渣时优先将渣料表面及边墙上危石清除。

在溜渣井堵塞使用预埋钢丝绳抖动无法疏通时,采用氢气球提升炸药爆破法进行疏通[6]。

7) 出渣及清底:溜渣结束并用井盖将导井井口封闭后,即采用装载机配合自卸汽车在下部尾水主洞进行出渣[7]。

闸门井底部尾水主洞的存渣量约900 m3,闸门井排炮进尺按2 m计算,松方系数取1.4,则下部集渣量约为3排炮堆渣量。因此每开挖2~3排炮即需出渣一次。

4.4 闸门槽段开挖施工

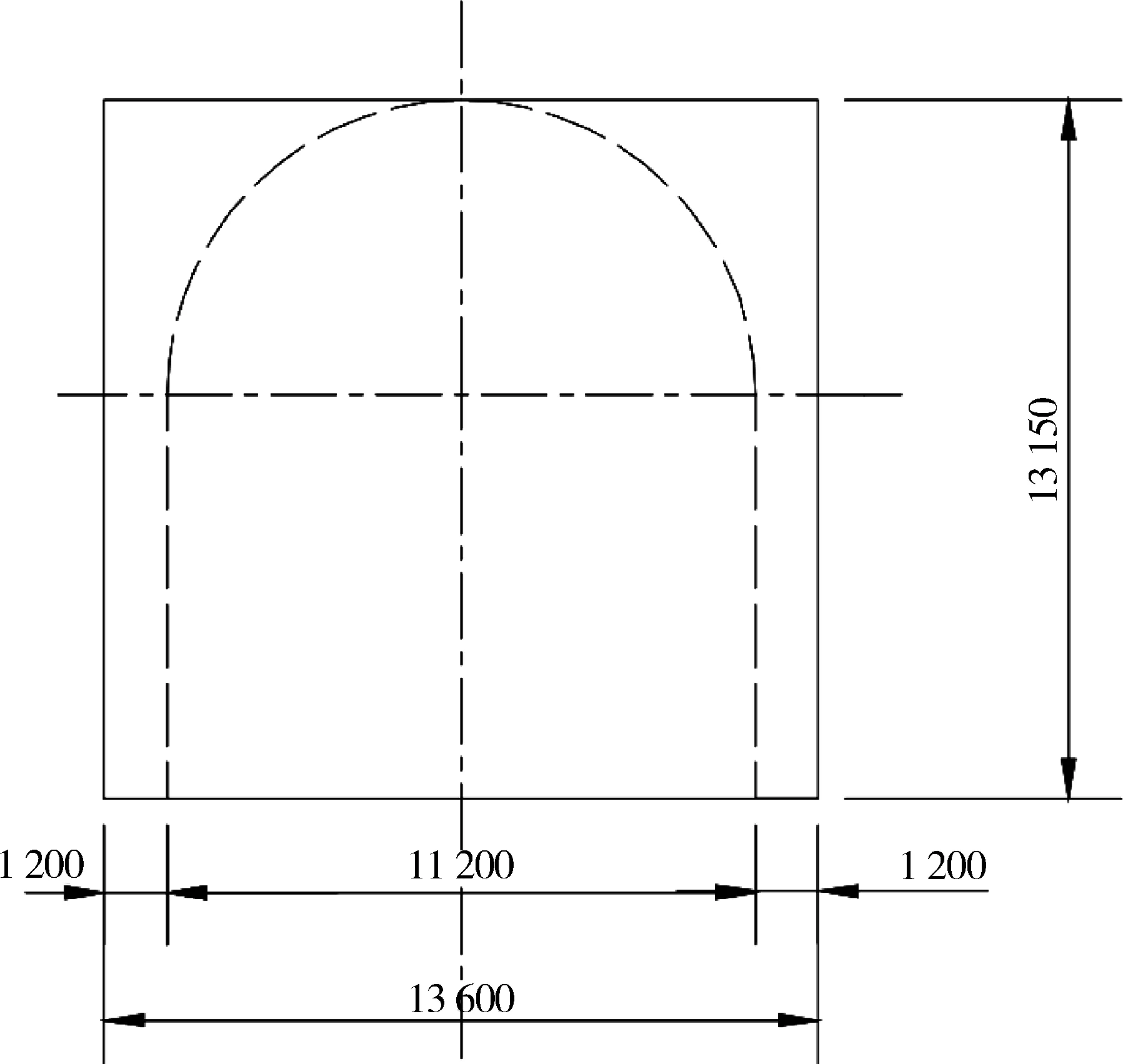

闸门槽段指闸门井底部与尾水主洞相交段,总高13.15 m,该段开挖断面尺寸为13.6 m×7.9 m,但因该段闸门井内部的尾水主洞开挖时内部宽11.2 m范围已经开挖完成,形成临空面,故闸槽两侧各剩余1.2 m厚岩体需要开挖。结构示意见图10。

图10 闸门槽段结构示意(单位:mm)

采用手风钻造孔,中部崩落,周边光爆开挖。与尾水主洞直边墙相交段两侧1.2 m厚岩体采用手风钻竖直钻孔,光爆修边。周边孔采用竹片加导爆索间隔装药,线装药密度116 g/m。该段开挖钻孔深度3.5 m,预期排炮进尺3 m。周边孔装药示意见图11。

图11 闸门槽段周边孔装药示意(单位:cm)

5 施工效果

1) 2019年9月24日导孔开钻,9月26日导孔贯通。经测量检查导孔钻进59.689 m,X向偏差-0.438 m,Y向偏差-0.327 m。经计算导孔日进尺19.9 m/d,类似工程反井钻导孔最大进尺15 m/d,提前1 d完成。经计算导孔偏斜率0.92%,满足《水电水利工程斜井竖井施工规范》(DL/T 5407—2009)钻孔偏斜率不大于1%的要求。

2) 2019年9月27日导井反拉开钻,10月2日反拉完成,经计算导井扩挖日进尺9.95 m/d,达到类似工程导井最大进尺10 m/d水平。

3) 结合《水利水电工程施工技术全书》第二卷土石方工程第一册爆破技术表4-1各类岩体的单位耗药量:风化较轻,节理不甚发育细粒结构花岗岩单位炸药耗药量1.3~1.6 kg/m3。梅蓄电站下库闸门井井身段围岩为Ⅲ类,微风化~新鲜的花岗岩,岩石完整,单位耗药量1.15 kg/m3,接近经验值的下限,比经验爆破炸药节省。

4) 通过适当加密布孔参数,减小主爆孔间距,减小排炮开挖进尺,增加爆破延时,降低大块率,最大石块直径不大于溜渣井洞径1/3,同时扩大掌子面孔口尺寸成漏斗型,爆破后石渣顺利通过溜渣井,闸门井开挖过程未发生导井堵塞,节省扒渣时间,减小人工劳动强度,加快施工进度,为电站按期蓄水发电提供条件。

6 结语

下库闸门井成功应用正反井开挖施工技术进行施工,施工进度快,形成一套成熟完整的施工工艺,给类似闸门井开挖提供参考,具体优势如下:

1) 采用正井法一次扩挖施工,省去一次扩挖施工及提升系统布置、拆除等环节,降低施工安全风险,节省开挖施工循环时间,提高闸门井开挖总体施工工效。

2) 采用反井法形成导井作为溜渣通道,开挖和出渣同步进行,无交叉,互不干扰,解决了从井口出渣工效低的难题,压缩了开挖施工循环时间。利用竖直临空面,有利于爆破施工。

3) 正井全断面开挖施工形成的工作面空间大,有利于发挥机械施工工效。

4) 正井一次扩挖成型风、水、电设施一次铺设到位,节约了施工成本。

5) 利用钢爬梯作为人员上下施工通道,开挖施工可连续作业,开挖各环节施工更加紧凑。

6) 开挖前井口施工锁口混凝土及井口15 m范围施工护壁混凝土,有效的保证开挖成型质量,施工作业安全风险降低。