基于ANSYS WORKBENCH对某型制动蹄铁疲劳分析

2020-11-08龙维

龙维

【摘 要】采用ANSYS WORKBENCH对某型制动蹄建立动态接触分析模型,分析了领、从蹄在制动过程中的应力分布。基于应力结果计算出了领、从蹄的高周疲劳安全因数,结果表明制动蹄疲劳安全因数满足使用要求。

【关键词】制动蹄铁;疲劳分析;ANSYS WORKBENCH

引言

鼓式制动器有价格便宜、符合传统设计等特点,在商用汽车上广泛应用。在鼓制动器设计中,有限元分析为实现其零部件的轻量化提供了理论依据。

1 模型分析

1.1 工作原理说明

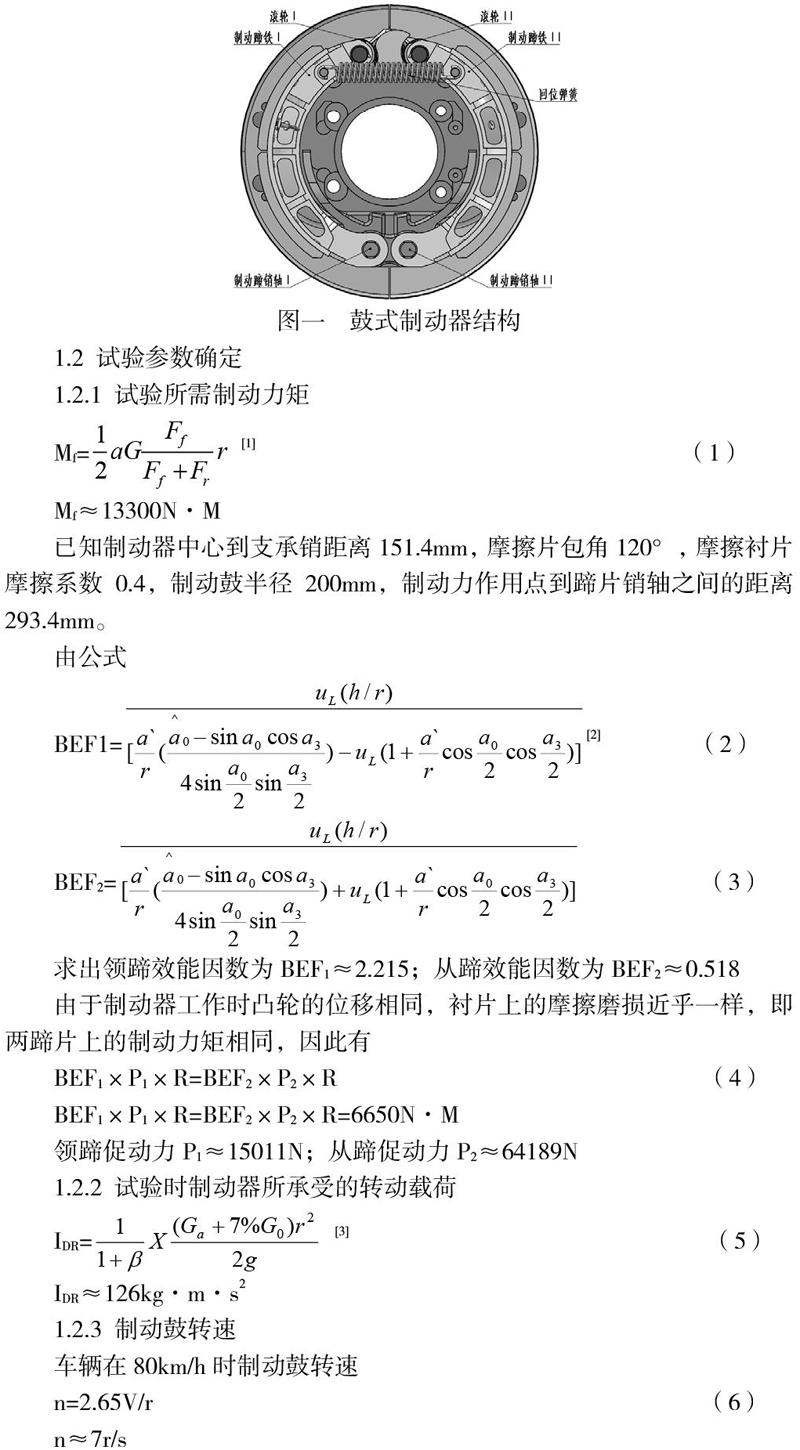

汽车制动时制动凸轮轴受到制动气室及与之相连接的制动调整臂的扭转作用开始转动,推动滚轮使制动蹄铁Ⅰ、制动蹄铁Ⅱ绕制动蹄销轴Ⅰ、制动蹄销轴Ⅱ向外张开,与旋转的制动鼓接触,摩擦产生制动力;当停止制动时在回位弹簧的作用下使制动蹄铁Ⅰ、制动蹄铁Ⅱ绕制动蹄销轴Ⅰ、制动蹄销轴Ⅱ转动回到原位,接触摩擦失效,制动解除如图-所示。

1.2 试验参数确定

1.2.1 试验所需制动力矩

已知制动器中心到支承销距离151.4mm,摩擦片包角120°,摩擦衬片摩擦系数0.4,制动鼓半径200mm,制动力作用点到蹄片销轴之间的距离293.4mm。

由公式

求出领蹄效能因数为BEF1≈2.215;从蹄效能因数为BEF2≈0.518

由于制动器工作时凸轮的位移相同,衬片上的摩擦磨损近乎一样,即两蹄片上的制动力矩相同,因此有

领蹄促动力P1≈15011N;从蹄促动力P2≈64189N

1.2.2 试验时制动器所承受的转动载荷

1.2.3 制动鼓转速

车辆在80km/h时制动鼓转速

1.3 实际工况分析

制动鼓与车轮通过螺栓连接,车轮转动带动制动鼓转动,为限制动鼓轴向和径向的移动,在螺栓孔上施加限制螺栓孔绕制动鼓中心轴的轴向和径向移动的约束。制动蹄一端用销固定,只能在促动力作用下绕销孔转动,故应限制销孔的轴向和径向移动。摩擦衬片与制动蹄铆接在一起,具有相同的自由度。

2 有限元模型建立

2.1 几何模型的建立

几何模型在CATIA中建立,结合分析目的,对模型进行合理简化,得到几何模型。

2.2 材料属性

制动器所承担的转动载荷由制动鼓传递,由于制动鼓的体积确定,因此通过更改制动鼓的密度来实现其质量的改变从而替代制动器所承担的转动载荷。

P制动鼓=4590kg/0.008m3=573750Kg/m3

铸铁弯曲对称偱环应力疲劳极限经验公式

拟出QT450-10的S-N曲线

2.3 网格划分

根据各零件的形状不同,采用不同的网格划分方法,并对领从蹄受促动力部份进行网格细化。

2.4 接触设计

制动鼓与摩擦片之间有摩擦力并发生相对滑动,接触类型设为Fricional,摩擦衬片是铆接在制动蹄上的,衬片与制动蹄没有相对运动,故设置两者的接触类型为Bonded。

2.5 加载边界条件

设置载荷步参数,本次分析载荷步共2步,第一载荷步时长为0.1s,让制动鼓转动,第二载荷步时长为0.54s,对领从蹄施加促动力。根据前节对制动器的实际工况分析,对模型进行加载。

3 计算结果分析

制动器的制动力矩在0.5s左右达到13028N·M并趨于稳定。与试验所需的制动力矩13300N·M只有0.02%的误差,在工程分析中这是允许的。领蹄的等效应力为119.4MPa,从蹄的等效应力为239.23MPa,均小于零件的屈服极限310MPa,领蹄寿命为20万次的疲劳安全系数为3.38,从蹄寿命为20万次的疲劳安全系数为1.69,均大于零件的设计疲劳安全系数1.3,故该零件满足设计要求。

4 结论

本文通过运用ANSYS WORKBENCH对某型制动蹄铁根据试验标准建立了与之对应工况的有限元分析模型,通过模拟计算出制蹄产生的摩擦力矩,检验了模型分析的正确性。分析了领、从蹄的等效应力及疲劳载荷安全系数均满足设计要求,为零件的轻量化设计提供了理论依据。

参考文献:

[1]QC/T316-2017《汽车行车制动器疲劳强度台架试验方法》[S]

[2]QC/T239-2015《商用车辆行车制动器技术要求及台架试验方法》[S]

[3]蔡旭东.鼓式制动器热弹性耦合有限元分析[J].机械强度,2003,25(4):401-407.

[4]王望予.汽车设计[M].北京:机械工业出版社,1981:501-506.