一种锆厚壁锥体成形工艺

2020-11-06武风雷赵斌王海波

武风雷 赵斌 王海波

【摘 要】论文主要对精细化工反应器中锆制厚壁锥体的成形工艺过程进行详细的阐述。反应器锥体采用锆板材R60702。由于锥体壁厚较厚,小口端直径过小且工况苛刻,因此,制造难度较大。该厚壁锆锥体的制造成功,为采用厚壁锆板材制造的ASME U钢印设备和其他化工有色金属设备提供了可借鉴的经验。

【Abstract】This paper describes in detail the forming process of thick-wall cone made of zirconium in a fine chemical reactor. The cone of the reactor is made of zirconium sheet R60702. Because the cone wall is thick, the diameter of the end of the small mouth is too small and the working condition is harsh, so it is difficult to manufacture. The successful manufacture of the thick-wall zirconium cone provides reference experience for ASME U steel printing equipment and other chemical non-ferrous metal equipment made of thick-wall zirconium plate.

【关键词】锆板材R60702;厚壁锥体;成形工艺;ASME U钢印设备

【Keywords】zirconium sheet R60702; thick-wall cone; forming process; ASME U steel printing equipment

【中图分类号】TQ050.6 【文献标志码】A 【文章编号】1673-1069(2020)09-0162-02

1 引言

锆是一种稀有金属,具有惊人的抗腐蚀性能、极高的熔点、超高的硬度和强度等特性,被广泛应用于精细化工、航空航天、军工、核反应、原子能等领域。

锆厚壁锥体多应用于反应器筒体两端,存在小口端直径过小,同时需要保证锆板R60702的力学性能、抗腐蚀性能、成形后最小壁厚及锥体的几何尺寸等各项技术指标,制造难度较大。锆板R60702在冷成形过程中极易产生裂纹,严重影响锆制厚壁锥体成形成品率,由于锆材应力随温度升高降得很快,因此,锆锥体成形宜采用热成形工艺。为避免锆材极易发生氧化的特点,其板材表面应涂抗高温防氧化涂料,避免锆板受热吸氢吸氧的问题。

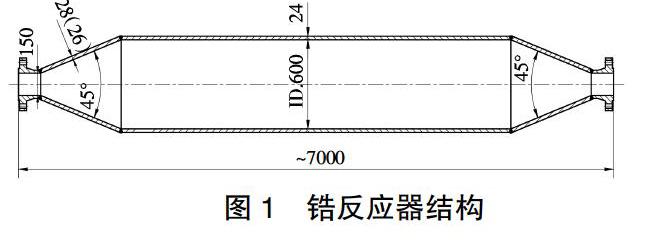

锥体在压制成形的过程中,由于锆板R60702材料的特殊性,锥体材料的力学性能、成形后最小壁厚及锥体的几何尺寸偏差为满足标准和设计、工艺的要求,锆反应器外壳结构如图1所示。

2 锥体制作工艺路线

锥体制作工艺路线如图2所示。

3 锥体成形要求

3.1 锥体下料前的材料检查

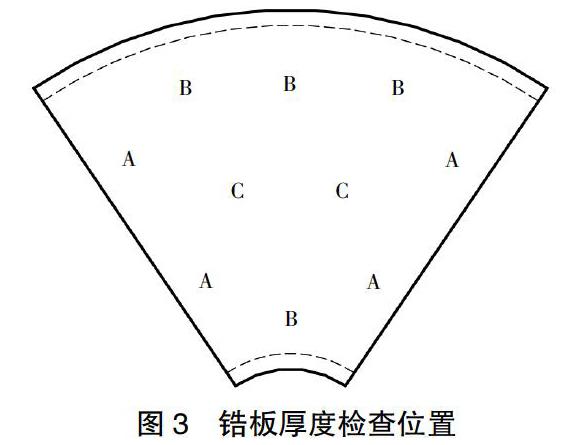

对锥体坯料进行定点厚度检查,并对检测位置进行标记,以便成形后进行复检。

厚度检查位置(定点位置不得处于坯料两端口余量范围内,可参考图3中位置)每块坯料不少于10个点:①至少选取两条母线,每条母线不少于2点;②外圆弧不少于3点;③中间不少于2点。

3.2 锥体下料

锥体下料应采用水切割等下料方式,应按排版图进行钣金放样并做材料标记移植。

①按坯料下料图复验各锥体拼板尺寸合格。

②锥体坯料两端口部预留加工余量,保证机械加工后尺寸满足图纸要求。

3.3 锥体的参数

锥体的规格尺寸、材质和下料厚度如表1所示。

3.4 锥体坯料下料尺寸

锥体坯料下料尺寸如图4所示。

3.5 成形要求

①压制成形的锥体采用两瓣热压成形工艺。锥体成形温度为550℃,且终压成形温度不得低于350℃。

②成形所用工装、模具的设计应充分考虑对坯料内外表面质量的影响;模具周边应有较大圆角。

③锥体成形所用的工具在压制前,必须打磨抛光,去除油污及铁锈。在成形过程中,必须随时对模具和工件进行清扫,避免锆板表面污染及伤痕。

3.6 压制和预弯成形过程要求

①工件压制时,应严格控制每次的下压量,宜采用多次多段压制成形。

②在锥体坯料沿母线方向上进行划线标记,并等分大小口端部弧段,预弯宽度不小于300mm。

③在压制和校形过程中,严格控制下压量和变形量,并采取模具小口端加垫等措施,避免模具边缘对工件表面造成压伤和硬伤,确保锥体内外表面不存在深度超过1.5mm的压痕或划痕。

4 锥体尺寸检查

①锥体表面对定位点厚度进行复检(见表2),复检厚度均大于图纸要求的成形后最小壁厚26mm。

②锥体表面不许有裂纹、结疤、夹渣及压痕或划痕。

③锥体瓣片预组对前,应在不锈钢板上划出基准圓,组对瓣片,要求错边量≤2.4mm。

④锥体瓣片焊接接头按焊接工艺规程进行施焊,严格控制焊接热输入量。

⑤锥体整形后尺寸检查,大口端圆度允差≤6.1mm,小口端圆度允差≤1.3mm,大小口端同心度允差≤4.0mm,满足标准要求。

⑥锥体焊接接头按APP.8要求进行100%PT检测及按UW-51要求进行FULL RT检测。

5 结语

因锥体小口端过小,成形过程中模具极易发生侧翻,应采用小下压量和多次多段压制预弯成形。锆板的硬度及强度较高,压制成形过程中锆板易形成残余应力,因此,对锆反应器锥体成形后进行消应力退火处理。此外,该设备经ASME AI现场检验合格后顺利完成水压试验,已交付客户使用,并经客户反馈现场使用状况良好,设备运行平稳满足设计方要求。

【参考文献】

【1】ASME锅炉及压力容器委员会压力容器分委员会.ASME Ⅷ 第一分册 压力容器建造规则[M].北京:中国石化出版社,2004.

【2】ASME SB-551 锆和锆合金带材、薄板和板材[S].

【3】羊衣木,赖斌.Cr-Mo钢复合板厚壁锥体的成形与检验[J].化工装备技术,2013,34(03):36-41.