铸造工业的感应加热第九讲 感应保温电炉的设计与感应器参数的计算

2020-11-04李韵豪

李韵豪

应达(中国) 供图

编者按:本刊从2020年第1期开始连续12期连载李韵豪撰写的《铸造工业的感应加热》系列讲座,主要涉及目前铸造工业应用最多的中频无心感应电炉,介绍各类铸铁、钢,以及有色金属中铝、铜及其合金感应熔炼炉和保温炉的选型,电炉的设计以及感应器参数的计算;金属坩埚、石墨坩埚的设计以及感应器参数的计算;专题讨论感应电炉的供电系统及变频电源主电路的计算、谐波治理和功率因数提高问题;各类无心感应电炉的耐火材料、筑炉工艺、感应电炉循环水系统的设计;感应电炉的环境因素、电气电磁安全防护、环境保护问题等,内容浓缩了作者几十年的宝贵从业经验,对铸造工厂感应电炉熔炼设备的规划、选型、操作、维修和管理,提供非常实用的参考与借鉴,敬请关注。

1 概述

感应保温电炉是专门用来使液态金属炉料保持或提升温度,以达到铸造工艺规定的过热温度的一种感应电炉,简称“保温炉”。

1.1 感应保温电炉的作用

1)保持或提升金属液的温度,用以弥补熔液在转运中的温度损失,有时可作为中间包进行浇注。

2)用于金属液的储存,可以在熔化工部与铸造工部(如造型等)之间作为中间环节起协调作用。

3)均化金属熔液的化学成分,以降低炉料化学成分的波动振幅,使炉料的化学成分达到均匀一致。或者添加某种合金元素,以修正、调整或改变炉料的化学成分,进行合金化处理。

4)对金属熔液进行镇静、精炼。

1.2 感应保温电炉的分类

保温电炉分为有心感应电炉、无心感应电炉。

(1)有心感应电炉 有心感应电炉多采用工频电源,其电效率高达92%,炉子自然功率因数为0.7,不需要大量的补偿电容器,设备比较简单。熔炼有色金属时金属损耗小,因为当熔沟内金属过热时,它的蒸气会在温度较低的炉膛内凝固。但有心感应电炉的熔沟使得炉膛形状复杂,金属液通过狭窄的熔沟传递能量,使输入功率受到限制;熔沟底部超温,对耐火材料有较高的要求;间断使用会严重降低熔沟寿命,突然停电更可能造成更大的损失,金属在熔沟部位因凝固收缩而断裂,从而发生断沟事故;另外,更换被熔金属品种较麻烦,一般需在炉子中留下约20%的金属液。因此有心感应电炉不适于间断性作业和多品种熔炼。

有心感应电炉的炉体主要由炉室和感应体两部分组成,炉室由炉壳、炉衬、炉盖组成。感应体由感应器线圈、铁心、熔沟等组成。为更换方便,感应体做成整体可拆式。感应器线圈套在铁心柱上,熔沟又环绕着线圈,在线圈和熔沟之间除了必须的绝缘和耐火材料外还留有风道,有时在线圈与熔沟之间还装有冷却水套。熔沟中的金属在二次电流作用下发热、熔化,并在磁场作用下产生电磁力,又由于熔沟中的热金属与炉膛中的冷金属密度不同,引起金属液向炉膛流动,将热量带给熔池中的金属。为避免熔沟中的金属过热,提高感应体的使用寿命,其中的金属液单向流动,这一单向流动是通过改变熔沟截面尺寸、形状或附加与电流方向垂直的磁场实现的。

(2)无心感应保温电炉 无心感应保温电炉又分为工频炉和中频炉,早期的无心感应保温电炉,尤其是大容量保温电炉多采用工频炉。工频无心感应电炉受工频有心感应电炉的设计思路启示而采用短线圈设计。这种短线圈保温电炉的线圈在熔池下半部,仅占熔池总高度的1/4~1/3,熔池内液态炉料高度与熔池平均直径之比等于或略小于1。它既具有无心感应电炉使用灵活的特点,又具有工频有心感应电炉高效节能的优点。

工频短线圈保温电炉分两种结构:一种是在熔池上部加水冷圈,或不加装水冷圈,只是将炉衬加厚。水冷圈可以保证整个熔池壁的温度分布均匀。炉料倒出后炉子冷却时,熔池壁温度下降曲线变化也比较均匀,可以减少炉衬耐火层产生水平裂纹的危险。另一种是双线圈保温电炉。所谓双线圈保温电炉是指线圈分为上下两级,下级即为短线圈。上级线圈有两个用途,通电时为炉子的工作线圈,不通电时为炉子的水冷圈。双线圈保温电炉有以下3种工作状态。

1)下级线圈(短线圈)工作,上级线圈不工作。主要用于液态炉料的升温及保温,浇注过程中维持熔池底部熔液的温度不会降低。

2)上级线圈工作,下级线圈(短线圈)不工作。熔化金属量达到熔池一半以上时用于增强熔液的搅拌。

3)上下级线圈同时工作。这种情况用于筑炉后炉衬耐火层的烧结,作为熔炼炉使用。当然上下级线圈同时工作降低功率后,也可用于炉子的升温和保温。

工频短线圈保温电炉是20世纪70年代末出现的一个炉种,在大功率半导体变频装置没发展起来之前,曾发挥过重要作用,至今在国内外许多铸造工厂仍在使用。

长线圈无心感应保温电炉与无心感应熔炼电炉在结构上没有太大的差别,只是功率小些,约为同等容量熔炼炉功率的1/4左右。近年的长线圈无心感应保温电炉多采用半导体变频装置作为电源。

半导体变频装置与保温电炉的配置关系如下:

一台变频电源带单台保温电炉组成一个系统,俗称“一柜一炉”。“一柜一炉”适合于炉内液态炉料经升温或保温后倒空,再重新加液态炉料的作业条件。当铸造现场需要双炉体作业时,有“两柜两炉”方案,或一台变频电源通过机械或电子切换开关带2台炉体。这两种方案本质上都是“一柜一炉”。这种“一柜一炉”方案最主要的问题是变频装置使用率低。由于机械或电子切换开关占地较大、故障率高,这种切换开关往往使用不久就被用户弃之不用而改为人工切换。

随着铸造工厂向规模化、精密化、机械化及自动化方向发展,越来越多的铸造工厂采用由多路输出变频装置由同一台(组)整流器向多台逆变器供电,形成多路彼此独立的功率输出,给处于升温、调整成分、保温及浇注的两台或多台炉子同时供电的装置,俗称“一拖二”“一拖三”等。其中,“一拖二”应用的最多,两台炉子可以由一个炉子升温(这个“升温”分两种情况,一种是将炉料由室温升温,一种情况是将液态炉料升温)、调整成分。另一个炉子保温或向下道工序输送液态炉料。变频装置同时向两台炉子在额定功率范围内以任意比例给两台炉子分配需要的功率。一台双供电变频电源向两台炉子供电,可达到“两柜两炉”的效果,变频电源及炉子的利用率可达到100%,而且无需大电流机械或电子切换开关。当一台炉子筑炉时,可以进行炉衬烧结作业,另一台炉子可以正常工作[1-3]。

2 感应保温电炉的设计

2019年我国不同材质铸件总产量4875万t(台湾省、香港、澳门特别行政区生产的铸件产量未统计在内),其中灰铸铁41.85%、球墨铸铁28.62%、可锻铸铁1.23%、铸钢12.10%、铝(镁)合金14.05%、铜合金1.64%、其他0.51%(引自中国铸造协会张志勇执行副会长兼秘书长关于中国2019年铸造行业数据线上发布的报告)。由此可知,铸铁、铸钢类铸件占全部铸件的83.80%,其中铸铁类就占全部铸件产量的71.70%。铸铁、铸钢在不同材质铸件的高占比,也就决定了铸铁、铸钢的感应保温电炉的高占比。为方便叙述,以某铸造工厂双联熔炼现场20t灰铸铁保温电炉实例,介绍感应保温电炉的设计以及感应器参数的计算。

2.1 额定容量和结构尺寸

(1)炉子额定容量 感应保温电炉额定容量是根据铸造工厂生产纲领规定的铸件金属种类、冶金要求、规划年产量、生产性质(间断生产还是连续生产,如果是连续生产,是短期连续还是长期连续、全年连续)、班制(铸造工厂使用保温炉以一班、二班制为多,三班制较少),以及可能出现的最大铸件浇注量来确定。也与保温炉前后设备情况、协作条件等因素有关:如给压铸机配套的感应保温电炉,炉子的容量以相当于压铸机在1.5h内需要的金属液量为宜。热风冲天炉与感应保温电炉的铸铁双联熔炼,如果铸造工厂为阶段作业,保温炉的额定容量一般按冲天炉1h的化铁量或最大铸件质量确定。如果是平行作业,从平衡冲天炉与造型线熔液供应量来考虑,要求熔液有一定的储备量,当冲天炉供应熔液有问题时,可通过储存熔液保证铸造线不中断生产,其周转时间约为1h,故双联熔炼作业的感应保温电炉容量应为冲天炉熔化率的1.5~2倍。在许多场合,感应保温电炉往往采用双炉操作,一台炉子加料升温、保温、调整成分,另一台炉子浇注作业,两炉交替循环工作[4-6]。

(2)感应保温电炉容积及几何尺寸

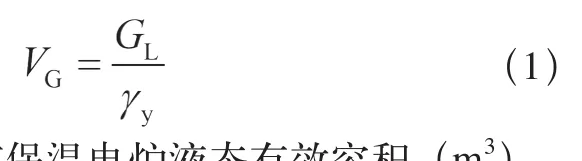

1)炉子液态有效容积VG。

式中 VG——感应保温电炉液态有效容积(m);

GL——炉子额定容量(kg)。本例,铸铁熔液20000kg;

γy——炉料液态密度(kg/m3)。灰铸铁液态密度取6900kg/m3。

2)液态炉料平均直径D2和高度H2。

式中 D2——液态炉料平均直径(m)。炉衬壁不等径,上薄下厚,有1°左右的锥度。D2是液态炉料液面最大直径与熔池底部最小直径的算术平均值;

Y——液态炉料高度H2与平均直径D2之比,即Y=H2/D2。

保温炉为了减少炉子的热损,应尽可能地减少保温炉熔池壁、炉底、炉盖的表面积。当炉子容积相同,液态炉料高度H2与熔池平均直径D2越接近,熔池壁、炉底、炉盖表面积就越小,炉子的热损也就越小。单纯用于存储金属液和保温的炉子,H2与D2最好取相等值(铸铁、钢的工频短线圈保温炉取Y=H2/D2=1,就是出于这样的考虑)。现代双供电变频电源向两台炉子供电,每台炉子在不同时间分别担负着升温、保温任务。这种用于铸铁、钢保温炉的Y值选择按同容量的熔炼炉。Y值按第三讲表1选取。当保温炉额定容量为3.0~10.0t时,Y值取1.6~1.4;保温炉额定容量为≥10t,Y值取1.4。本例Y值取1.4。

对D2按“四舍六入五留双”规则进行数值修约,D2=1.380(m)。

由D2=1.380m、GL=20000kg、γy=6900kg/m3,可计算出H2=1.938m。

3)感应保温电炉熔池高度H3。

首先,确定新筑炉熔池的容积VGN:

式中 VGN——新筑炉熔池的容积(m3);

VG——炉料额定液态容积(m3);

KH——保温炉允许超装容积系数,KH=1.1;

Kf——液面与保温炉顶部的距离系数,一般取Kf=1.1。

则 VGN=VGKHKf=2.899×1.1×1.1=3.508(m3)

其次,根据熔池容积VGN求熔池高度H3:

将已知各参数值代入式(4),得

最后,确定炉料液面到炉子顶部距离H0:

式中 H20——新筑炉最大装载量(22000kg)时的液态炉料高度(m)。本例,H20=2.132m。

则 H0=H3-H20=2.345-2.132=0.213m

在保温炉额定容量时的H0值:

H0=H3-H20=2.345-1.938=0.407(m)

即新筑炉炉料液面到炉子顶部距离:最大装载量时H0为0.213m,额定容量时H0为0.407m。

4)感应器线圈的几何尺寸。

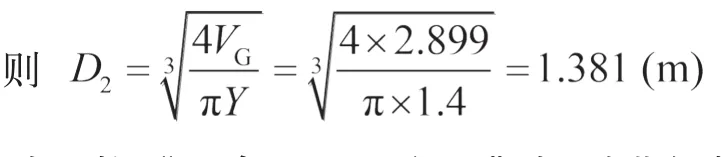

首先,感应器线圈内径D1的确定:

式中 D1——感应器线圈内径(m);

Δg——炉衬平均壁厚(m)。

保温炉炉衬平均壁厚的选择与该种炉料同容量的熔炼炉炉衬的平均壁厚相同。对于铸铁、钢类感应炉,汤景明教授所著《感应加热技术应用及其设备设计经验》中规定:>3.0t炉子,炉衬平均壁厚为(0.1~0.15)D2(见第三讲表2),钱立教授所著《灰铸铁球墨铸铁及其熔炼》中也提供了不同额定容量炉子炉衬平均壁厚的选择,其中炉子额定容量10~30t时,炉衬平均壁厚取(0.11~0.13)D2(见第三讲1.2部分)。本例,取Δg=0.130D2,则

其次,感应器线圈高度H1的确定:

保温炉与熔炼炉一样,感应器线圈高度H1要大于熔液高度H2。铸铁、钢保温炉的H1也按(1.1~1.3)H2来计算,有色金属的H1可以取小些,一般H1=(1.0~1.1)H2。无论是保温炉还是熔炼炉,感应器线圈H1上端与炉料液面平齐,下端延伸到熔池底部以下,这样就使得在整个高度范围内炉料与磁场的耦合均匀,线圈向下延伸使熔池下部的磁场方向得以改变,在熔池底部产生向上的搅拌力,减少了对炉底尤其是熔池壁与炉底接合处耐火材料的冲刷,提高了炉衬的使用寿命。向有心感应电炉转运金属液时多采用连续式,而无心感应电炉一般采用中间包间歇式转运。这样保温炉转运金属液和浇注过程或多或少都需要一定时间,金属液的低液面会影响变频电源送电能力。低位线圈布置为小留量保温炉设计从结构上提供了必要的条件。

式中 H1——感应器线圈高度(m)。

本例,式(7)中系数取1.2,得

H1=1.2H2=1.2×1.938=2.33(m)

对H1的尾数以5为修约间隔,进行数值修约后,H1=2.35m。

2.2 功率与频率

(1)功率 保温炉一般兼有使金属液从某一温度升温到过热温度以及保持温度恒定的功能,因而保温炉的功率应满足以下几个方面的要求。

1)炉子所需要的升温至过热温度的功率。

2)炉子所需要的保温功率。

3)满足筑炉时炉衬烧结所需要的功率。

保温炉内为液态炉料,由第二讲公式(7)得到:

式中 P——保温炉额定功率(kW);

GL——保温炉额定容量(kg);

C2——炉料液态平均比热[kJ/(kg·℃)];

T2——炉料过热温度与进入保温炉的液态炉料温度之差(℃);

t——加热时间(s);

η——感应器的总效率。熔炼铸铁η=0.485~0.670,熔炼钢η=0.435~0.620。大容量保温炉取上限,小容量保温炉取下限。

为方便计算保温炉额定功率,感应器的总效率η其实隐含了变频电源、电热电容器、大电流母线(汇流排)、钢结构的功率损耗;也隐含了保温炉内炉料达到过热温度、保温,以及添加处于室温的合金元素、调整成分产生的功率损耗。上述这些功率损耗其实在现场难以计量,我们根据总效率值,就可以用式(8)求出保温炉需要的额定功率。

本例,铸造工厂采用双联熔炼灰铸铁,牌号HT250(GB/T 9439—2010)。生产性能属于阶段作业。冲天炉每小时提供20t铁液,冲天炉出铁液温度1450℃,从冲天炉将铁液转送至容量为20t的保温炉,平均降温30℃,即1420℃。铁液浇注温度1395~1420℃,铁液过热温度按工艺要求需提高到1500~1520℃,出铁液温度1520℃。升温时间(含调整成分时间)30min,转运、浇注时间30min。公式(8)中的铁液液态平均比热C2,查第二讲表2得C2=0.963kJ/(kg·℃),升温时间t=30×60=1800s,感应器总效率η取0.535,则

JB/T 8669—1997《中频感应加热用半导体变频装置》(该标准2010年复审,现行有效)规定的中频变频电源功率系列型谱,保温炉的额定功率P取2000kW。

(2)频率 第二讲中图2美国应达公司(Inductotherm Corp.)亨利·罗文“无心感应电炉频率选择图”、图3德国ABP感应系统公司欧文·德约茨“无心感应电炉频率选择图”由于给的频率范围较宽,也适用保温炉频率的选择。这两幅频率选择图是基于经济性和实践得出来的,实际使用时要结合保温炉的特点并综合各方面因素来确定。

由于保温炉的额定容量一般都较大,被感应器包围的炉料表面积也较大,功率密度较低,而且由于是液态炉料加热,感应器的电效率也较之熔炼炉偏低,有时即使是用很低的频率也不会有太高的“驼峰”。以本讲20t铸铁保温炉为例,额定功率2000kW/100Hz时,“驼峰”高度只有约0.05m,搅拌强度h'/D2为0.035;50Hz时“驼峰”高度也只有约0.07m,搅拌强度h'/D2为0.050。保温炉必须要有一定的搅拌强度,过低的搅拌强度会使液态炉料温度不均匀,炉料产生局部过热,影响炉料成分均匀。但保温炉的搅拌强度也不能过高,否则会使炉料氧化加剧,合金成分烧损,合金元素收得率降低。大容量保温炉“驼峰角”取5°~6°即可满足搅拌要求。本例2000kW/20t保温炉从搅拌强度角度来说,虽然50Hz、100Hz都可以,但采用50Hz会使变频电源制作成本过高,因此选择100Hz较好。对某些大容量需要较大搅拌强度的保温炉,宁可用提高变频电源功率的办法加强搅拌强度。

“驼峰”高度h'用式(9)计算:

式中 h'——“驼峰”高度(m);

α ——“驼峰”高度与炉料液面的夹角(°)。出于保温炉不能过度搅拌及成本的原因,频率不可过低,铸铁、钢炉料大容量保温炉的“驼峰角”α一般为5°~6°。本例,取α=5.5°;

R2——保温炉熔池平均半径(m)。本例,

则 h'=R2tgα=0.690×tg5.5°=0.0664(m)

以2000kW/20t铸铁保温炉为例,依据“驼峰”高度计算频率,可用式(10)计算:

式中 f ——频率(Hz);

h'——“驼峰”高度(m);

P2——消耗于保温炉液态炉料的有功功率(kW);

μr——炉料的相对磁导率;

ρ2——炉料的液态电阻率(Ω·m);

S——被感应器包围的炉料表面积(m2);

γy——炉料液态密度。

有功功率P2等于额定功率P与感应器电效率ηu的乘积。额定功率P是已知的,感应器参数没有计算之前,感应器的电效率ηu是未知的,铸铁与钢由于过热温度不同,热效率ηt不同,但电效率ηu相同,可取0.65~0.75,本例取0.7。P2=Pηu=2000×0.7=1400kW。计算出来的电效率ηu只要在0.65~0.75之间,则不必重新修改频率。

本例,铸铁熔液的相对磁导率μr≈1,铸铁的液态电阻率ρ2=1.366×10-6Ω·m,铸铁的液态密度γy=6900kg/m3。

炉料表面积S=πD2H2。本例,液态炉料平均直径D2=1.380m,熔液高度(“驼峰”下沿至熔池底面的高度)H2=1.938m,则S=πD2H2=π×1.380×1.938=8.402m2。

将已知各参数值代入式(10),得

数值修约后取f=100Hz。

本例,额定容量20t的铸铁保温炉,额定功率为2000kW、频率100Hz时,“驼峰”高度0.0664m,电磁搅拌强度h'/D2值为0.048。

2.3 保温炉的标准及铸铁保温炉升温率、单位电耗

(1)保温炉的标准 我国电炉行业对保温炉制定的第一个标准是原机械电子工业部1990年颁布的ZBK 61002—1990《工频无心感应熔铁(钢)炉和铁保温炉》。该标准规定了额定容量为3t、5t、7t、10t、15t、20t、25t、30t共计8种规格GWB系列保温炉。按升温1350~1450℃,制定了每种规格主电路额定功率推荐值、变压器容量及从1350℃升温到1450℃的升温能力(t/h)(首次把“炉子的升温生产率”用“升温能力”表示)和电耗(kW·h/t),但未作技术分级,该标准现已作废。

GB/T 10067.3—2015《电热装置的技术条件 第3部分:感应电热装置》规定了产品分类技术要求、试验方法、检测规则等,适用包括供熔炼、保温、浇注用的各种感应电炉。提出了升温率(t/h),并规定对升温率需另标注升温范围。

GB/T 10067.31—2013《电热装置基本技术条件第31部分:中频无心感应炉》工作频率选用范围:50Hz<f ≤10000Hz、额定容量在0.01~120t,由中频半导体变频装置供电的熔炼黑色和有色金属及其合金的无心感应熔炼炉和保温炉,该标准规定了保温炉的产品型号的组成方法。

GW——无心感应电炉;

B——保温炉;

该标准《中频无心感应铁保温炉变频装置额定功率范围和额定频率推荐值》中从1~120t共列举了20种规格。其中1t、20t、120t推荐的变频装置额定功率范围分别为100~150kW、1750~2600kW、5300~9500kW;推荐的额定频率分别为500Hz/1000Hz、100Hz/150Hz/250Hz、60Hz/100Hz。

GB/T 30839.31—2014《工业电热装置能耗分等第31部分:中频无心感应炉》工作频率选用范围:50Hz<f≤1000Hz、额定容量在1~60t,由中频半导体变频装置供电的熔炼钢、铁、铜及其合金和铝的无心感应熔炼炉和铁保温炉。该标准规定了GWB系列中频无心感应铁保温炉的单位电耗分等,从3~60t分为12种规格。单位电耗分为一等、二等、三等。

(2)铸铁保温炉升温率和单位电耗 GB/T 10067.31—2013将1350℃提高到1450℃(即升温100℃)作为铸铁保温炉的额定温度,但在实际运行中其额定温度可根据铸造工艺需求变动。标准提出:保温炉的单位电耗和升温率应在企业产品标准或订货合同中规定。

我国把单位电耗规定为熔炼炉的能耗参数,把它也作为保温炉的能耗参数。所谓单位电耗是把单位质量的液态金属由某一温度升到铸造工艺规定的过热温度所消耗的电能。保温炉中间合金炉外预热的能耗和电能、保温时调整成分的电耗不计在内。GB/T 30839.1—2014规定单位电耗包括炉子供电主电路输入端计的电耗和电炉机电附属设备电耗的总和。

单位电耗的计算,是利用式(8)先计算出保温炉额定功率,然后再根据升温率计算出来。

式中 e——单位电耗(kW·h/t);

PW——按国家相关标准规定的试验方法,将液态炉料由某一温度升到铸造工艺规定的过热温度时主电路的额定功率(kW);

g——升温率(t/h)。

主电路额定功率是变频电源运行在额定功率时于整流变压器网侧计量。PW与公式(8)炉子的额定功率P之间相差了变频电源自身损耗的功率,整流变压器以及工频回路的损耗功率。但由于这些损耗相比炉子的额定功率较小,为方便计算,近似以P值作为PW值进行单位电耗e的计算。

采用式(8),不同的总效率就可以计算出不同的功率,然后再根据式(11)就可以计算出不同等级指标的单位电耗。

GB/T 30839.31—2014《工业电热装置能耗分等 第31部分:中频无心感应炉》中列举的额定容量3~60t规格GWB系列中频无心感应铸铁保温炉共12种。炉子由1350℃升温到1450℃的单位电耗分为三等。3t炉的一等、二等、三等单位电耗分别为45~50kW·h/t、50~55kW·h/t、55~60kW·h/t。设升温100℃的升温率为6.0t/h。根据炉子的已知条件和国标规定的单位电耗,再根据式(8)、式(11)可算出保温炉为一等、二等、三等时,感应器的总效率η分别为0.535~0.594、0.486~0.535、0.446~0.486。当保温炉为60t时,标准规定的一等、二等、三等单位电耗分别为40~45kW·h/t、45~50kW·h/t、50~55kW·h/t。设升温100℃的升温率为120t/h,对应的保温炉感应器的总效率分别为0.594~0.669、0.535~0.594、0.486~0.535。

引入总效率η的目的是为了方便利用式(8)、式(11)计算功率、升温率和单位电耗。电炉生产厂家可按照国标规定的试验方法实测出单位电耗和升温率,然后运用数理统计方法对现场实测数据加以整理,并参考国内外其他电炉生产厂家同类产品数据,制定出不同容量、不同功率密度的单位电耗和升温率范围,根据总结出来的数据推导出感应器总效率η的范围。已知不同规格保温炉的η值,运用式(8)、式(11)计算出单位电耗和升温率,再用现场实测数据加以修正。

保温炉单位电耗的分等:一等为国内先进水平,三等为合格水平,二等介于一等和三等之间。达不到三等属于等外,优于一等为国际先进水平。

“GB/T 10066.3—2014/IEC 62076:2006,IDT”“GB/T 10067.31—2013”规定了单位电耗、升温率的测试方法(参见第二讲相关内容)[7]。

3 感应保温电炉感应器参数计算举例

3.1 已知条件

灰铸铁牌号:HT250(GB/T 9439—2010)。

提升温度:100℃,由1420℃升温至1520℃。

额定容量:在正常工作条件下保温炉容纳液态炉料质量。本例,保温炉的额定容量20t。

额定功率:变频电源输出的额定功率。本例,额定功率2000kW,变频电源电压6相660V。

额定频率:由变频电源输出的标称频率。本例,额定频率为100Hz。

额定电压:保温炉的额定工作电压,是炉子设计时规定并在铭牌上标出的、由保温炉感应器线圈和补偿电热电容器组构成的振荡回路中感应器线圈两端的电压,也称中频电压。本例,炉子的额定电压为1060V,“倍压”接法为2120V。

升温率:本例,30min将20t液态炉料由1420℃升温至1520℃。升温率40t/h。

3.2 感应器尺寸的确定

(1)感应器尺寸 将感应器尺寸数据整理得:感应器线圈内径D1=1.740m;熔池平均内径(液态炉料平均直径)D2=1.380m;感应器线圈高度H1=2.350m;液态炉料高度H2=1.938m。

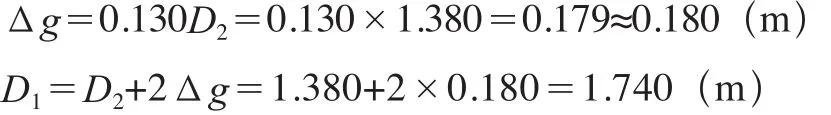

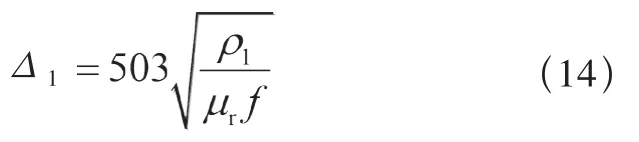

(2)计算直径 因为电流透入深度的影响,所以感应器参数计算时的线圈内径及液态炉料直径都不是几何尺寸的D1、D2,而是D1´、D2´,称作“计算直径”。

式中 D1´——感应器线圈计算直径(m);

D2´——液态炉料计算直径(m);

Δ1——液态炉料侧感应器线圈铜管的电流透入深度(m);

Δ2——液态炉料电流透入深度(m)。

式中 ρ1——室温至80℃时电工铜的平均电阻率(Ω·m)。ρ1=2×10-8Ω·m;

μr——感应器线圈铜管的相对磁导率,μr≈1;

f ——额定频率,即变频电源的标称频率(Hz)。本例,f=100Hz。

将已知各参数值代入式(14),得

则 D'1=D1+Δ1=1.740+0.00711=1.747(m)

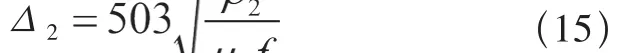

式中 ρ2——炉料液态电阻率( Ω·m),铸铁的液态电阻率ρ2=1.366×10-6Ω·m;

μr——液态炉料的相对磁导率,μr≈1;

f ——额定频率,即变频电源的标称频率(Hz)。本例,f=100Hz。

则 D2´=D2-Δ2=1.380-0.0588=1.321(m)

3.3 保温炉感应器参数计算

计算感应熔炼电炉感应器的电参数,先采用计算单匝感应器-炉料系统的电参数,然后再求出实际感应器-炉料系统电参数的方法。感应熔炼电炉虽然是将炉料由室温加热到熔化温度、过热温度,但由于“热态”占据了全部加热过程的大部分,感应器参数就是按照“热态”规范设计的。因此,感应保温电炉感应器的计算方法与熔炼电炉几乎没有差别,第三讲介绍的感应熔炼电炉计算方法,在保温炉感应器设计上完全适用。

保温炉感应器-炉料系统的计算也是分为热计算和电计算两部分。热计算是为求得保温炉的热损失功率。炉子的热损失功率包括熔池壁和炉底的热损失功率以及炉口的热辐射损失功率。求得这两部分热损失功率就可以求得炉子的热效率。其实只要炉子按规范设计,熔池壁、炉底的热损失功率可认为是个常量,而炉口的热辐射损失功率的计算结果与炉盖关闭与否、启闭周期长短都有很大关系。进行感应器参数计算,每次都进行繁琐的热计算没有必要。实际上不同容量的炉子熔池壁、炉底的热损失功率、炉口的热辐射损失功率占总功率多少,即它的热效率是有规律的。我们在确定炉子额定功率时,把炉子的热效率ηt因素已经考虑进去了,因此只要通过电参数计算就完全可以保证感应器线圈匝数的精度。

仅用于存储、升温保温的感应保温电炉为提高热效率,往往将炉子液态炉料高度与熔池平均直径之比Y=H2/D2=1(如工频短线圈保温炉就是这样)。这种结构的保温炉以空心变压器的设计原理为依据,即磁路系统的计算方法中给出的设计曲线等已不适用,因此这种炉子感应器参数设计就不能用变压器法,而只能用电磁场法。对于同一台炉子在不同时间既要保温,又要担负着室温炉料升温或液态炉料的升温任务(如“一拖二”等),这类保温炉感应器线圈的设计既可以用变压器法,也可以用电磁场法。本例,感应器参数的计算仍采用电磁场法,即贝塞尔函数法[8-10]。

(1)液态炉料贝塞尔函数的自变数

式中 m2——液态炉料贝塞尔函数自变数。

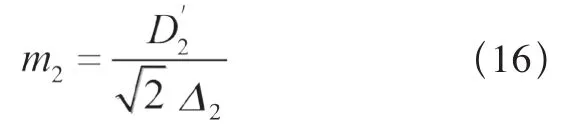

(2)液态炉料的电阻r2与电抗x2m

式中 r2——炉料电阻(Ω);

ρ2——炉料液态平均电阻率(Ω·m);

m2——贝塞尔函数的自变数;

H2——液态炉料高度(m);

A——计算系数,A=f(m2)。

式中 x2m——炉料电抗(Ω);

r2——炉料电阻(Ω);

A、B——计算系数,A=f(m2)、B=f(m2)。

根据电磁场理论,当m2>15时,计算系数A=B

本例:m2=15.886,得

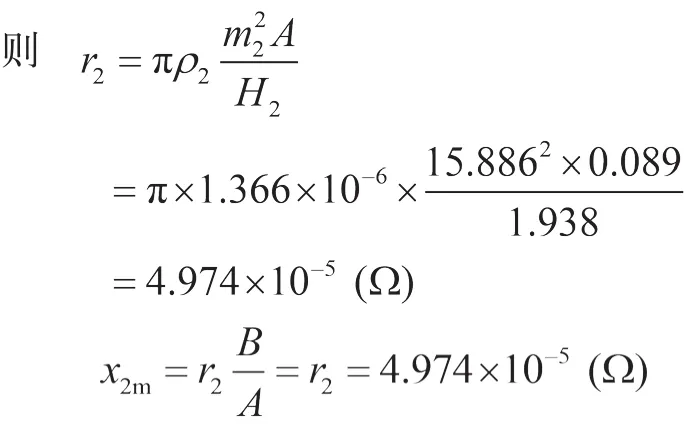

(3)电抗x0

式中 x0——磁通克服感应器外部空间所需的磁动势分量的电抗(Ω );

x10——无限长感应器中H1段的电抗(Ω);

k1——计算电感系数用的修正系数;

H1——感应器线圈高度(m);

H2——液态炉料高度(m)。

式中 ω——角频率(rad/s),ω=2πf ;

μ0——真空磁导率,μ0=4π×10-7(H/m);

S1——感应器线圈有效截面积(m2),S1=

H1——感应器线圈高度(m)。

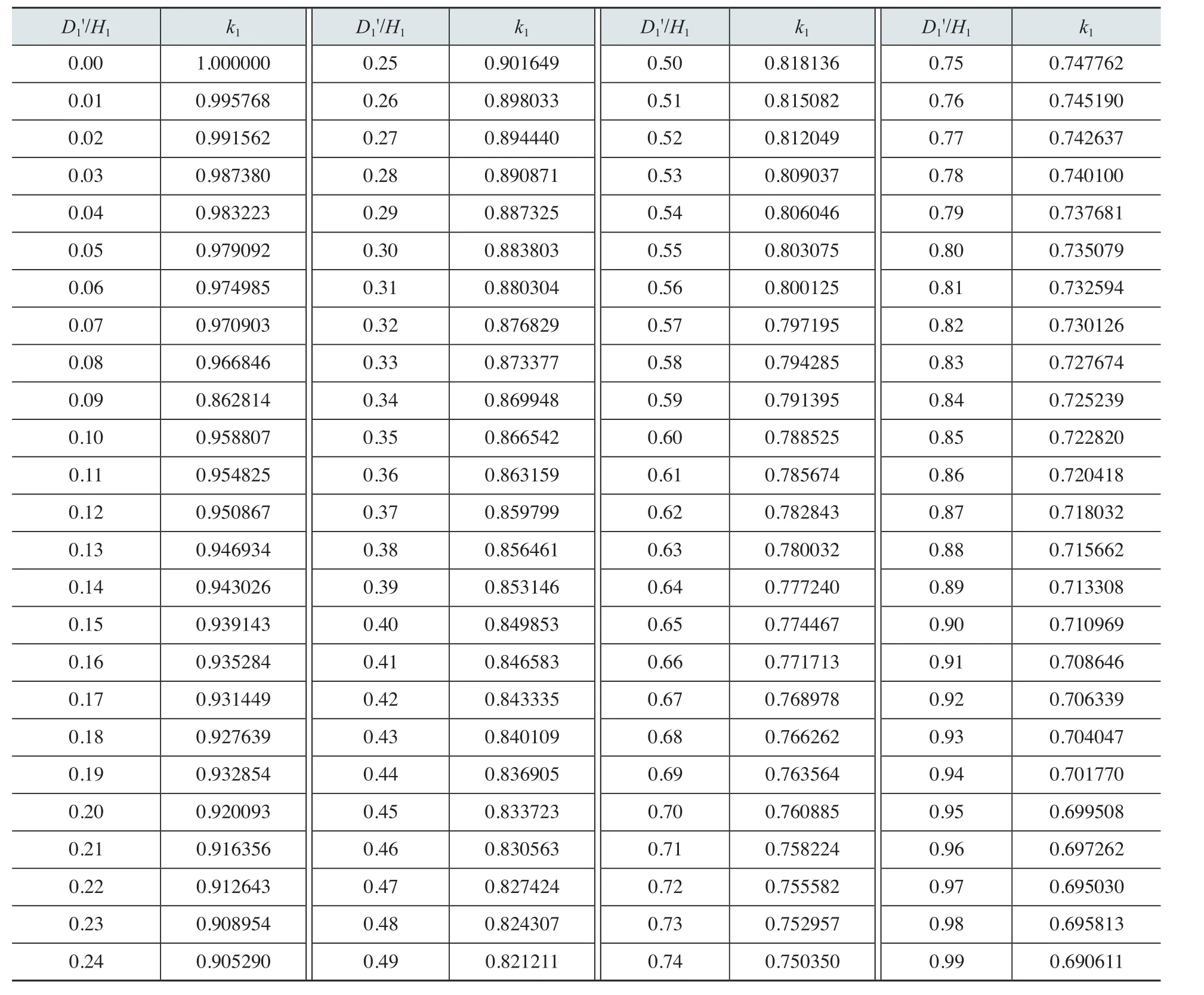

计算电感系数用的修正系数k1,可通过表1或第三讲图1查得。

(4)感应器漏电抗xs

式中 xs——感应器漏电抗(Ω);

S1——感应器线圈有效截面积(m2),S1=

S2——液态炉料有效截面积(m2),S2=

ω——角频率(rad/s),ω=2πf ;

μ0——真空磁导率(H/m),μ0=4π×10-7H/m;

H2——液态炉料高度(m)。

将已知各参数值代入式(21),得

(5)炉料的换算系数c

式中 c——炉料换算系数;

r2——炉料的电阻(Ω);

x0——磁通克服感应器外部空间所需的磁动势分量的电抗(Ω );

xs——感应器漏电抗(Ω );

x2m——炉料电抗(Ω)。

将已知各参数值代入式(22),得

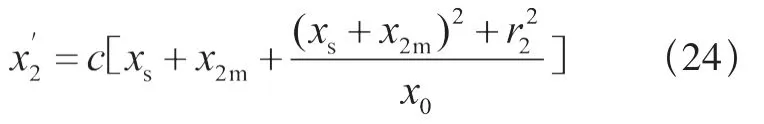

(6)液态炉料的换算电阻r2'

将已知参数值代入式(23),得

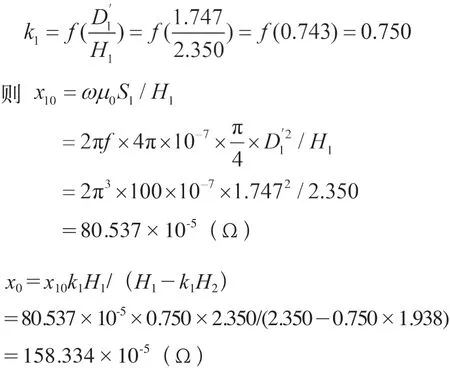

表1 计算圆形断面螺旋线圈电感的修正系数k1

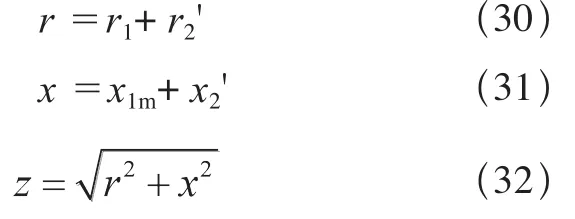

(7)液态炉料的换算电抗x2'

式中 x2'——液态炉料的换算电抗(Ω);

c ——炉料的换算系数;

xs——感应器漏电抗(Ω);

x2m——炉料电抗(Ω);

r2——炉料电阻(Ω);

x0——磁通克服感应器外部空间所需的磁动势分量的电抗(Ω)。

将已知各参数值代入式(24),得

(8)感应器线圈铜管的电阻r1与电抗x1m

式中 r1——感应器线圈铜管的电阻(Ω);

kr——电阻修正系数;

ρ1——室温至80℃时电工铜的平均电阻率(Ω·m);

H1——感应器线圈高度(m);

δ1——感应器线圈炉料侧铜管壁厚(m);

g——感应器线圈匝间填充系数。

式中 x1m——感应器线圈铜管的电抗(Ω);

r1——感应器线圈铜管的电阻(Ω);

kx——电抗修正系数;

kr——电阻修正系数;

取δ1=0.011m。

感应器线圈匝间填充系数g的计算公式为

式中 g——感应器线圈匝间填充系数,一般可取0.762;

b1——单匝铜管轴向宽度(m);

c1——匝间距(m)。

电阻、抗修正系数kr、kx按第三讲图2中曲线函数选取。

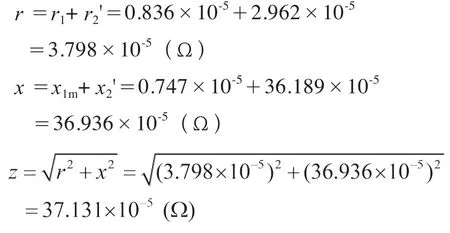

(9)感应器的等效电阻r、电抗x和阻抗z

将已知各参数值代入式(30)、式(31)、式(32),得

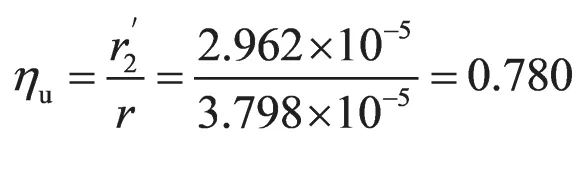

(10)感应器的电效率ηu

将已知各参数值代入式(33),得

(11)平均有功功率P2

将已知各参数值代入式(34),得

(12)感应器的功率因数cosφ

将已知各参数值代入式(35),得

(13)感应器内的电流Iu'

将已知各参数值代入式(36),得

(14)感应器线圈匝间电压Uu'

式中 Uu'——单匝感应器-炉料系统的电压,即线圈匝间电压(V)。

将已知各参数值代入式(37),得

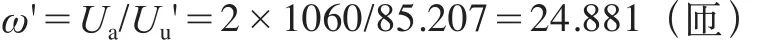

(15)感应器的匝数ω'

式中 Ua——变频电源考虑到线路压降的输出电压(V)。本例,取Ua=2×1060V(并联谐振“倍压”电路)。

多数情况下,计算出来的匝数ω'不会恰好是整数,可按“四舍五入”法则取整。

本例取整后ω'=25匝。感应器匝数为25匝时,感应器两端电压为85.207×25=2130V。此电压值可提供现场调试人员参考。

(16)感应器线圈铜管外截面宽度b和高度a的确定

式中 b——感应器线圈铜管外截面宽度(m)。

不少人习惯将b称之为“平面”,也就是与感应器线圈高度H1平行的面。

将已知各参数值代入式(39),得

为减少铜管规格种类,经数值修约,取b=0.070m。

铜管外截面高度a有人习惯称之为“立面”,也就是与感应器线圈高H1垂直的面。它的确定有两种方法:一是先设定水路支数再定高度;二是根据铜管生产厂家现有铜管外截面宽度、高度来确定水路支数。本例,已知铜管外截面的宽度为0.070m,高度0.045m,铜管壁厚0.011m(采用“偏心”铜管,贴近坯料一边厚11mm,其余三边壁厚3mm),根据第三讲式(28)、式(29)、式(30)确定的水路支数:4条水路即可。

(17)补偿电热电容器容量Qc

1)品质因数Q:

则 Qc1=PQ=2000×9.776=19553(kVar)

2)变频电源频率为100Hz,选用的晶闸管逆变触发超前角φ=31°,则

tgφ=tg31°=0.601

QC2=Ptgφ=2000×0.601=1202(kVar)

3)补偿电热电容器容量Qc:

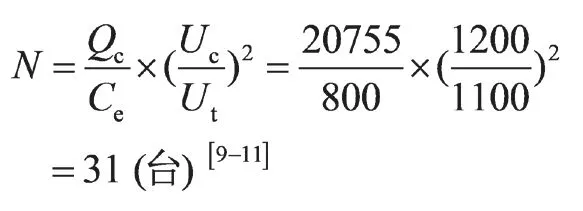

Qc=Qc1+Qc2=19553+1202=20755(kVar)

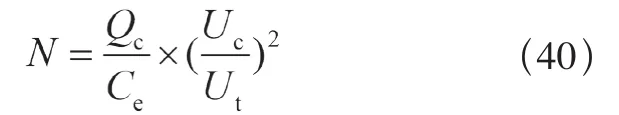

4)补偿到cosφ=1时电热电容器台数:

式中 N——电热电容器数量(台);

Qc——补偿电热电容器容量(kVar);

Ce——电热电容器额定容量(kVar)。本例,Ce=800kVar;

Uc——电热电容器额定电压(V)。本例,Uc=1200V;

Ut——电热电容器实际运行时的端电压(V),一般可按Ut=1100V。

若选用RFM1.2-800-0.1S电热电容器,则

致读者 :您在阅读每期讲座后,如有问题可直接联系作者进行交流、探讨,或及时反馈到编辑部(联系人:田文华13671067737,rb1950@126.com),我们将在后期以专家答疑的形式刊出,实现作者与读者的互动。