起重机械安全监控系统设计

2020-10-30贾国栋

贾国栋

(太原重工股份有限公司起重机分公司,山西太原 030024)

0 引言

在现代工业生产中,起重机械是尤为重要的特种设备之一,主要应用于起重、装卸、安装物料的过程中。在实际应用中,由于起重机械具备起重大、起升高的特点,在很大程度上加大了起重机械在应用中出现安全事故的概率。一旦在实际生产、使用中出现不当行为或操作,就极有可能造成严重的起重机械安全事故,引起设备受损,甚至导致人员生命安全受到影响。

1 起重机械安全监控系统总体设计方案

1.1 安全监控系统设计要求

在设计起重机械安全监控系统的过程中,必须要依据国家标准《起重机械安全监控管理系统》进行安全设计。在安全监控系统中,主要的组成包括信息采集、处理、显示单元以及控制输出单元等,在实际应用中需要具备监控与远程传输功能[1]。

1.2 设计方案

在安全监控系统的设计中,要严格遵循国内的安全标准,合理借鉴国外先进的安全监控系统设计方案展开。主要分为3 个模块:

(1)前置采集模块。主要由传感器、微控制器和通信模块组成,在起重机械的实际应用中起到采集信号的作用,并可以在很大程度上增强信号的抗干扰性,还能够强化远距离传输能力。通过这一功能可以有效避免信号在传输中出现失真情况,加强了安全系统测量的精准性。

(2)机载控制器模块。由显示、存储以及无线通信模块等组成,主要作用是接收采集模块发出的信号,并对接收的信号进行处理与分析,实现有效的监控。利用无线模块并借助显示屏对结果的显示,还可以实现远程监控的功能。

(3)动态稳定性分析模块。作用主要是进行数据分析,即结合机械的自身参数与监测数据进行科学评估,通过分析其动态稳定性,确定机械的动态稳定性系数,在最终的实际应用中实现对起重机械平衡性功能的准确分析。

2 起重机械稳定性分析

2.1 静态稳定

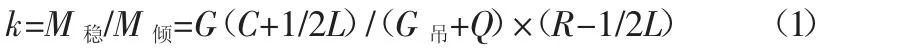

起重机械的静态稳定状态,指在使用起重机械的过程中,机械所受到的重量与载荷都来自于自身的作用力,而将其他外力产生的作用暂时忽略的状态。根据起重机械静态稳定情况下的各种参数分析,可以得到一个度量静态稳定状态的稳定参数:

式中 G——机械自重

C——起重机械重心与旋转中心的距离

L——两支腿间距离

G吊——吊具的重量

Q——起升载荷的重量

R——工作幅度

2.2 动态稳定

静态稳定只考虑到起重机械自身力的作用而没有考虑其他相关的附加倾覆力矩,得到了静态稳定下的稳定系数,而在实际应用中,起重机械必然会受到一系列的附加力矩影响,结合常见的影响因素如下:

2.2.1 风力附加力矩

式中 P风——风载荷

C——迎风物体体型系数

Kh——高度修正系数

Q0——标准风压值

S0——迎风面积

实际工作中风向处于变化状态,会使得重机械的工作在风不稳定的作用下,因而导致倾覆力矩出现。起重机械因风载荷而产生的倾覆力矩为:

式中 P1——风载荷下起重机械机身上的力

h1——风载荷下起重机械机身上的力臂

P2——风载荷下吊臂上的力

h2——风载荷下吊臂上的力臂

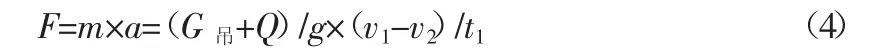

2.2.2 惯性附加力矩

式中 G吊——吊具的重量

Q——起升载荷的重量

v1——平稳起吊时的速度

v2——起吊初速度

t1——起吊时长

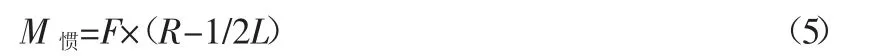

起重机械的起吊载荷加速时会有一个突变,从而在重物上产生惯性力,受到惯性力的影响也会增大倾覆力矩,影响稳定性。惯性附加力矩为:

式中 R——工作幅度

L——两支腿之间的距离

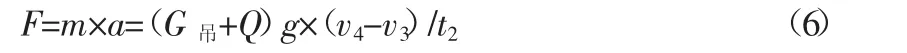

2.2.3 变幅的影响

式中 v3——变幅初速度,一般为0

v4——平稳变幅时的速度

t2——变幅启、制动时长

具有变幅机构的起重机械在向下变幅或向上变幅制动时,就会在起重机械吊臂端产生与之垂直的力,从而使倾覆力矩增大。变幅附加力矩为:

式中 h2——风载荷下吊臂上的力臂

2.2.4 向心力的影响

式中 n——起重机械回转速度

式中 h0——吊臂端部到起吊重物的距离

当以旋转机构中心为轴使机械的变幅机构以R 为半径展开圆周运动,就会在吊臂的端产生向心力,从而间接增大倾覆力矩。向心力产生的倾覆力矩为:

式中 h2——风载荷下吊臂上的力臂

2.3 综合分析

判断起重机械运行过程中具有的动态稳定性,从而以动态稳定性系数对起重机械的稳定性进行判断,得到以下公式:

其中,k 为附加载荷下起重机械的动态稳定系数,其他为不同附加力矩的相关参数。

从理论上分析,只需要使动态稳定性系数,即:稳定力矩/倾覆力矩≥1,就可以确保起重机械处于正常运行状态,并将起重机械在实际运行中所处的环境和实际操作的复杂性考虑其中,结合会导致附加力矩产生波动的因素,严格按照国家安全标准的规定进行分析[2]。

3 起重机械安全监控系统设计与实现

3.1 硬件设计

在设计硬件的过程中,一般需考虑信号采集模块与机载控制器模块的设计:①因为起重机械结构复杂、监测点到控制室远且跨度大,容易导致长距离的传输中出现信号失真或缺失的情况,需要在靠近监测点的位置装设前置采集模块[3];②安装在起重机械的控制室内的机载控制器模块,负责接收前置采集模块传递的信号,分析采集到的数据,通过一系列的计算得到最终数据,通过无线通信模块确保远程监控的有效展开。

3.2 软件设计

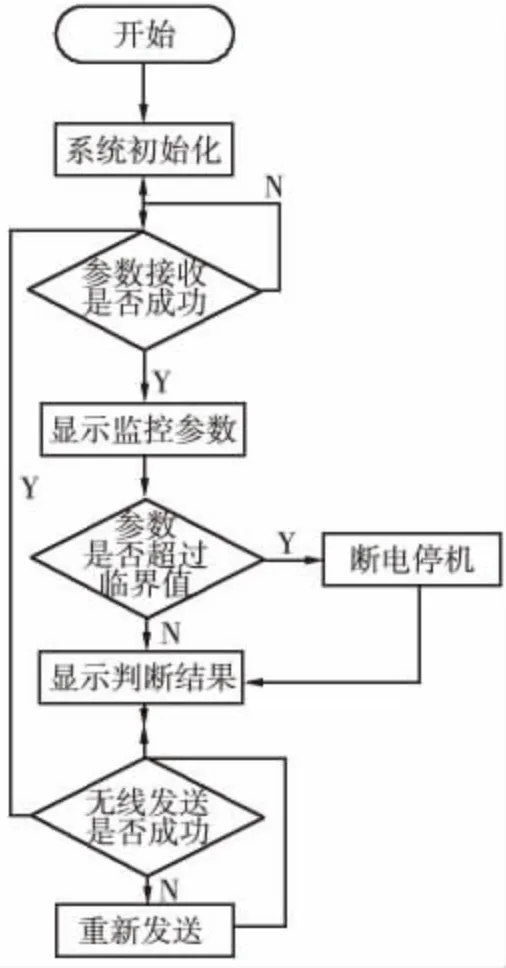

从起重机械的安全监控系统设计整体流程来看,系统的软件设计主要包括主程序与稳定性分析两部分。在实际应用中,主要由主程序接收系统运行中检测到的实时数据,而后的数据发送则需要借助无线模块进行,传输的数据需要准确地传递到稳定性分析程序中,从而展开科学计算(图1)。通过采用这一分析方案,可以在确保精确度的同时有效计算起重机械的稳定性,将准确数据应用于安全监控系统中,确保起重机械应用的安全性。

4 总结

在实际应用起重机械的过程中,为进一步确保使用的安全性,科学严谨地设计安全监控系统是必不可少的。经过以上对设计方案的分析与整理,进一步明确在起重机械的实际应用中,既要考虑起重机自身的负载作用力,也需要结合动态附加倾覆力矩,综合分析相关影响因素,并将其考虑到安全监控系统的设计当中,最终确保安全监控系统的有效性,满足起重机械安全监控要求。

图1 主程序流程