抽油杆柱与油管偏磨机理及偏磨点位置预测

2020-10-30屈东海张会宇

王 帆,屈东海,张会宇

(渤海石油装备(天津)新世纪机械制造有限公司,天津 300280)

0 引言

随着石油开采作业的不断深入,石油在地层中的位置也变得更深,在一定程度上增加了石油开采的作业难度。同时,在石油开采过程中,抽油井摩擦和损耗也将会变得更加严重。需要注意的是,抽油杆柱和抽油管间冲运动并不十分激烈,但会不断发生接触和摩擦,同样会发生较严重的磨损情况,这种磨损经常发生在单侧,称为偏磨。

1 抽油杆柱与油管偏磨的原因分析

1.1 油井构造引起偏磨

从我国采油的实际情况分析,许多油田早期开发时,油井结构都十分简单,以直井为主。随着油田开采技术的不断发展,以及人们对该项内容研究的不断深入,为了更好实现石油资源的开采,经常会设计一些有较大坡度的油井,这些油井在实际打钻期间会存在构造拐点,使原有的直径构造被打破,在一些特殊情况下,甚至会在井下出现螺旋构造[1]。油井中的油管形状要与井下构造保持一致,而抽油杆柱间连接需要保持直线,这势必会导致两者发生接触。总的来说,若井下出现了斜坡,井下的油管形状就必须为弯曲,而抽油泵位于斜面下,也会导致抽油杆与油管会发生接触;即使在开采作业期间采取直井方式,难以确保随着井深增加,钻头与井口为同心圆,因此,直井本身在应用过程中,也会形成向下扭曲螺旋[2]。

1.2 抽油杆柱变形

抽油杆柱材料会在长期满负荷状态下运行,长期运行,会导致金属在应用过程中呈现出疲劳状态,在应用期间会发生严重变形,这是作业中需要注意的一项内容。抽油机运行期间,受外界因素影响,抽油杆柱的收缩性会变差,在实际作业过程中会加大晃动幅度,导致抽油杆与油管发生摩擦,最直观的表现就是油井开采期间,抽油管运动幅度要大于抽油杆,因此,如果抽油杆在油井开采期间受外力影响出现了弯曲情况,在振动速度较快的情况下,两者会形成横向压力,将引起偏磨情况[3]。

1.3 油井结蜡

油井结蜡现象是指石油蕴含的半固体和固体成分,常见的成分有沥青、石蜡等,在石油中析出后与油管外部粘连,进而形成固体混合物。如果在石油开采期间油井发生结蜡现象,抽油杆应用期间会受到液体摩擦力的影响,将会与抽油泵发生较大的摩擦阻力[4]。同时,油管内径与抽油杆柱外径比例将不断减小,这种情况会导致结蜡点摩擦力与其他部分相比更大,而抽油杆柱则会发生一定程度的弯曲,引起较为严重的偏磨现象。

1.4 其他原因

导致抽油杆柱与油管偏磨的因素有很多,除以上因素外,还包括采出采油设置、采出液影响等问题。采出液影响指的是石油物质中的含水率,这也是石油开采作业后期无法避免的一种偏磨问题[5]。油管开采后期势必会导致含水量增多,导致油液中水分含量不断增多,造成井液密度不断变大,导致抽油杆柱浮力变大;浮力变大会造成临界压力不断降低,势必造成抽油杆柱在石油开采期间发生扭曲变形。

2 抽油杆接箍与油管偏磨机理

2.1 机械磨损

受井身出现井斜、挠曲以及抽油杆作业期间轴向荷载影响而发生弯曲,会导致抽油杆接箍与油管直接接触,在抽油杆上、下运动中发生机械磨损情况,严重影响石油开采作业的顺利进行。

2.2 磨料磨损

采油作业时,油管内充满了大量流体,这些来自地层的流体中含有大量不同性质的岩屑,岩屑会导致抽油杆接箍同油管发生磨损,最终转变为磨料磨损。

2.3 化学腐蚀

石油开采作业期间,流体内通常含有大量的H2S、CO2等各种气体及细菌,这些物质都会对接箍和油管造成腐蚀,严重影响石油开采作业的顺利进行[6]。

2.4 综合腐蚀

各种不同类型的腐蚀作用都存在于抽油杆接箍与油管磨损中,同时,因为酸性和温度的改变,为磨损的发生提供了良好条件,这些情况的存在都将加剧油管与接箍间的磨损。

针对抽油杆柱与油管系统来说,化学腐蚀和磨料磨损等问题都可以归纳为工作环境带来的影响。需要相关人员在作业过程中特别注意的是,机械磨损是各种磨损中最为重要的一项因素,而机械磨损影响因素包括的主要内容有井眼轨迹形状、抽油杆柱结构、工作参数等内容。

3 科学预测偏磨点

3.1 工程概况

在当前的石油开采作业过程中,油管偏磨问题的研究得到了普遍重视。研究的重点内容主要包括抽油杆组合、结构、材料,地面参数配合、悬绳旋向等多个方面。从石油开采作业整体情况分析,抽油杆偏磨与断脱问题将会变得更加突出,这也是相关人员在实际作业过程必须要特别注意的一项内容。例如,某油田某年内对泵进行了1258 次检查,其间,抽油杆断脱占总检查次数的7.2%。第二年,对泵的检查次数剧增到2425 次,抽油杆断脱上升到了9.52%。通过对实际情况进行分析可以发现,导致该现象的主要原因与井眼轨迹的复杂情况有着紧密关系。在石油开采过程中,为了能更好的完成开采工作,应对抽油杆严重偏磨点位置预测方法进行深入探讨,并做好相应的分析工作。

3.2 具体预测

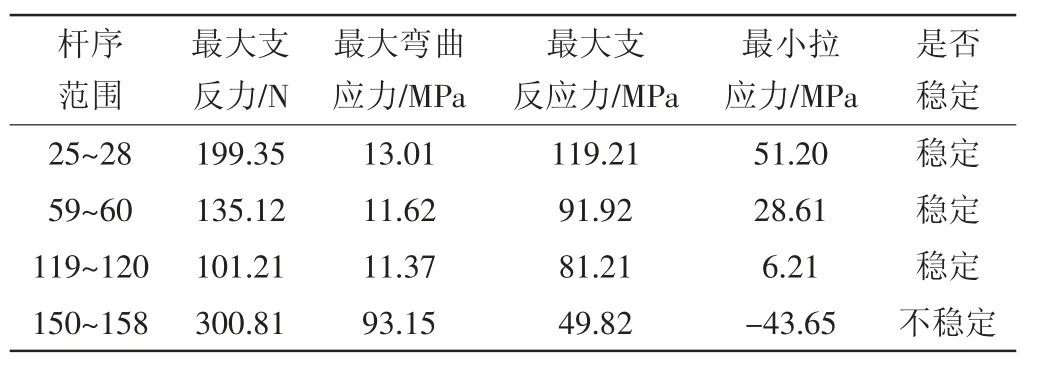

从工程整体情况分析,大部分情况下,井眼剖面上支反力相对较小,许多井眼剖面上只有4 个区间内支反力较大,预测严重偏磨点位置情况如表1 所示。

表1 预测严重偏磨点位置情况

实例分析:针对158 号抽油杆在石油开采过程中的受力情况进行全面分析。通过分析结果可以发现,158 号抽油杆所在位置井眼曲率为4.2°/30 m,而挠率为8.4°/30 m,对杆柱的情况进行观察发现,其在石油开采过程中发生了螺旋屈曲,并产生了较大的弯曲应力。在石油开采作业过程中,因发生了失稳情况,导致杆与管之间存在较大接触力。在一个周期内,杆与管的接触位置都会发生较大改变。通过观察可以发现,在该位置杆与管间摩擦位置相对来说都不集中,由此可见,发生磨损的可能性都较大,但从实际情况来看,发生的偏磨都较轻。

通过对作业过程中的杆序26 号和杆序59 号的计算结果来看,该处杆柱始终处于拉应力状态,并且弯曲应力较大,分析造成该现象的原因时可以发现,该问题的发生是由于井眼曲率较大。在该处,石油开采期间,抽油杆与油管两者的位置始终保持不变,因此,两者在石油开采时发生摩擦的概率较大。

在本次实例分析期间,容易发生偏磨的位置共有4 个,其中最容易发生偏磨位置是因为杆柱失稳造成的,因此,在实际处理过程中,可以将扶正器加设在151 号与157 号抽杆上,这能使早期石油开采过程中发生的各种磨损得到减轻或消除。但是,通过对其他3 个位置进行对比发现,通过加设扶正器的方式对其他3 个位置进行处理,无法使偏磨问题得到解决。因此,利用采取防止偏磨接箍,或应用其他类型的防偏磨装置,才能起到消除偏磨的作用,确保石油开采作业的顺利进行。

从具体情况来看,因为套管和油管都具有一定刚度,因此在井眼内会存在一定“拉直效应”,通过对油管轴线轨迹观察发现,轴线轨迹同井眼轨迹相比则更加光滑,但预测4 个位置主要以井眼轨迹为基础进行的,因此导致最终预测结果过于保守。

此外,预测偏磨点的具体位置时,可以合理借鉴计算手段。一般来说,当油田开采进入后期,井下剖面已经处于相对稳定状态,此时将形成的剖面土作为实际依据,从而完成对偏磨点的合理分析,确保最终分析结果的准确性与合理性[7]。例如,在问题分析期间,可以依据油杆柱作业期间的受力情况,对井眼曲度、挠率、弯曲应力等对设计造成影响的因素进行全面分析[8]。结合多项数据,判断抽油杆和抽油管间出现的异常现象。例如。在实际采油期间,油管的材料具有一定刚度,在合理应用配合套管时能实现拉直。可见,计算测量期间,要对误差作用进行适当考虑,进而提高最终测算结果的准确性,保障石油开采作业的顺利进行。

4 结束语

综上所述,随着工业的快速发展,我国对石油能源的需求量不断增大,在一定程度上促进了石油行业的发展。在石油开采过程中,经常遇到抽油杆柱与油管偏磨问题,对石油开采作业造成不良影响,因此,需要做好相应的分析工作。从以往的分析情况来看,单纯从抽油杆柱材料属性分析偏磨问题,无法得到准确结果,因此要从多方面入手,综合考虑各项影响因素,提高油田开采效率,降低能耗,确保石油开采顺利进行。