木塑复合材料的生产要点和发展研究

2020-10-30

(上海建科检验有限公司,上海 200030)

木塑复合材料(Wood Plastic Composites, WPC)是以木纤维和植物纤维为主要原料(锯木、木屑、竹屑、稻壳、麦秸、大豆皮、花生壳、棉秸秆等),再和各种塑料(聚乙烯PE、聚丙烯PP、聚氯乙烯塑料PVC、树脂ABS和聚酯PE等),添加其他化学助剂,按一定比例混合,经高温挤塑模具挤出成型。木塑复合材料兼有木材和塑料的产品特征,是能替代木材、塑料和金属的新型环保材料。它拥有木材一样的加工特性,使用普通的加工工具就可锯切、钻孔、打钉等,同时具有木材的质感和塑料的耐水、防霉、防火、防腐、防虫、颜色多样和使用寿命长等特性,是一种耐用和多用途的建筑材料,也是一种高性能、高附加值的绿色环保材料,性能优良,用途广泛,有利环保,具有广阔的发展前景。现被广泛用在园林地板、护栏、内外墙装饰、凉亭和建筑模板等。

1 木塑复合材料的原料

木塑复合材料的原料主要是回收利用产品:木制品加工后剩下的木屑、木粉、边角废料及废弃木制产品等木纤维废料,混合农作物加工后剩下的秸杆、谷糠、豆壳等植物纤维废料。中国每年产生木纤维废料几百万吨,植物纤维废料几千万吨,这些原料以前被用来燃烧,产生大量的烟尘,影响空气质量,造成资源浪费。木塑复合材料的另一个重要原料是回收塑料。日常生活中会产生大量的塑料废弃物,处理不当会制造严重的白色污染,而塑料降解需要几百到上千年,对土壤和水环境产生污染,并对野生动物产生危害,塑料废弃物如果进行燃烧处理,会产生有毒有害气体,污染空气,影响人的健康。城市每天产生的塑料垃圾占垃圾总量30%-50%,如果能将废旧塑料有效利用,对环保和循环经济会有良好作用。所以,人们一直在寻找和研究利用这些废弃物的方法,木塑复合材料的出现,将木纤维废料、植物纤维废料和塑料废料经处理加工成性能良好的木塑复合材料,是对废弃资源的综合利用,变废为宝,化害为益,具有良好的经济效益和社会效益,符合可持续发展的要求。

2 木塑复合材料的生产控制要点

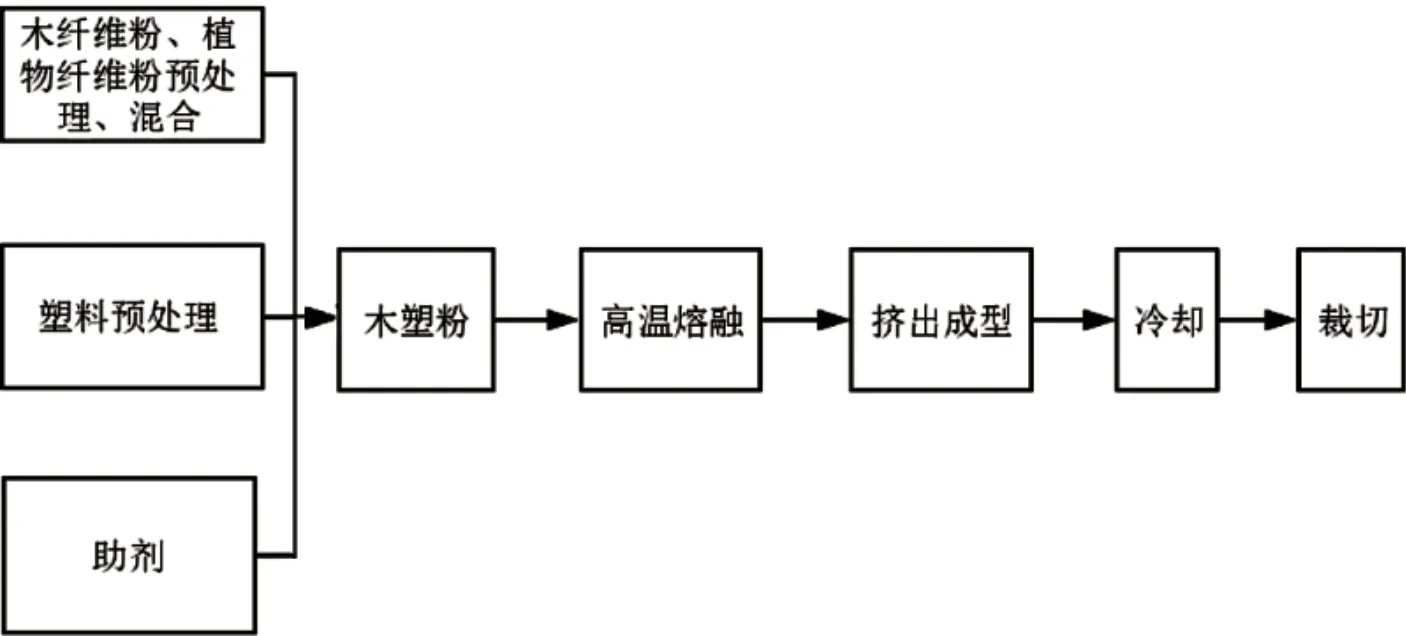

木塑复合材料的生产工艺如图1。

图1 木塑复合材料的生产工艺图

2.1 木塑原料预处理

木塑原料预处理包括木纤维粉、植物纤维粉和塑料的预处理。先将收购的木粉、竹粉、谷糠、秸秆粉等经过清洁、分选去杂、粉碎烘干等预处理,筛选得到颗粒大小在80目内的颗粒,再在50℃-60℃烘箱内烘干,排除水分和低分子挥发物,使木粉的含水率降到5%以内,而未经处理的木粉含水率一般在10%以上,在生产过程容易引起产品起泡、碳化、糊料,影响产品外观,且造成机器需反复清洗,影响生产效率。塑料物料在加工前也要进行清洁去污、分类去杂、高温造粒。然后把处理过的木粉、塑料和化学助剂按一定比例混合均匀,高温造粒可得木塑原料粒,木塑原料中塑料与木粉粒的混合比一般在1:3-1:6之间,木塑复合材料中的弯曲强度、拉伸强度和抗冲击强度物理性能会随着塑料含量增高而增大,但木塑复合材料钢性会反比例变小。另外,木塑复合材料加工过程中的化学助剂也很重要,木粉表面是含有多烃级的亲水表面,须加入化学偶联剂才能使木粉表面变成亲油性表面,均匀分布的亲油性表面木粉与塑料熔液才能有效结合,形成网状闭合稳定结构,这影响着木塑复合材料的物理结构性能。在木塑粒子中加入适量的分散剂、增塑剂、润滑剂、热稳定剂、着色剂、防霉剂和阻燃剂等多种化学助剂,还能有效改善木塑的加工效率和增加木塑复合材料的其他性能。主要化学助剂的性能如表1。

表1 木塑主要化学助剂性能表

2.2 挤出成型

木塑复合材料一般采用挤出成型工艺生产,挤出机的温度、挤出压力、螺杆的送料速度等对木塑产品的性能有重要影响。木塑粉进入挤出机后,塑料会高温熔融,变成塑料液体粘合木粉,如果在螺杆送料过程和模具中温度过高,容易造成木粉碳化,产品强度降低;如果温度过低,容易造成塑料熔融不完全,造成出料不均,产品强度不均,所以挤出过程中的温度控制非常关键,一般挤出机身温度为150℃-180℃,挤出机模头温度为140℃-160℃,生产中温度的选择跟塑料的熔点和挤出速度有关,挤出模头的形状确定了木塑复合材料结构形状。

2.3 冷却裁切

木塑复合材料挤出成型后需马上冷却,释放产品中的热量和应力,一般工厂采用循环水冷却。产品的形状和尺寸稳定后,裁切成需要的长度,再根据买方要求对木塑复合材料表面做进一步加工处理。

3 木塑复合材料分类

木塑复合材料按表面处理可做如下分类。

1)素面木塑复合材料,指木塑复合材料的表面和里面颜色一致,产品挤出成型后不再进行表面颜色处理,一般用在户外或对颜色要求不高的地方。

2)涂饰木塑复合材料,指挤出成型的木塑复合材料通过在其表面进行油漆涂饰工艺处理等,材料表面的颜色和光泽度较好,一般用在对颜色要求较高的地方,装饰性强。

3)贴面木塑复合材料,指以木塑复合材料为基材,在其表面通过热压或胶粘工艺,增加一层耐磨塑料层或木皮层等,一般用在需颜色、表面耐磨和仿真其他材的地方,是较高档的木塑室内复合材料。

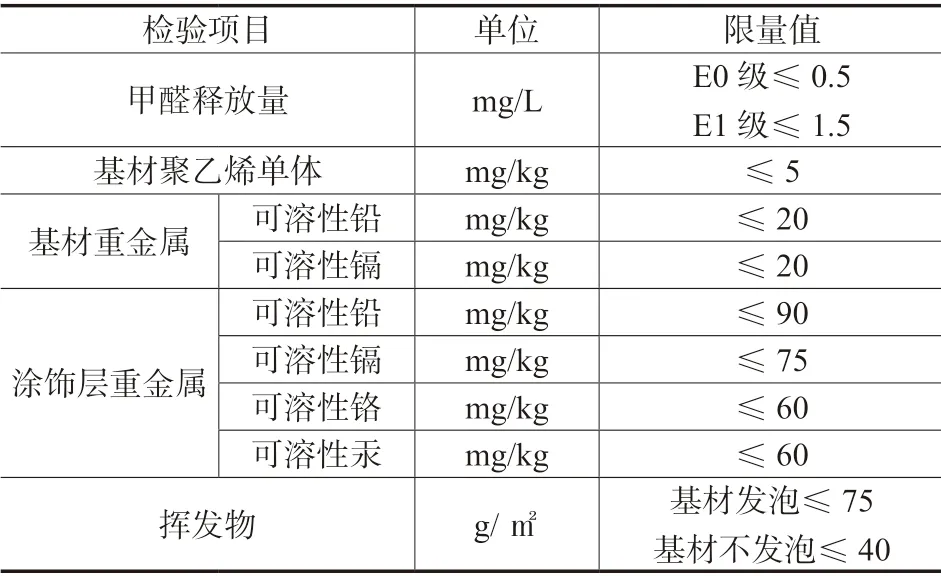

4 室内木塑复合材料对有害物质含量要求

木塑复合材料的原料主要是回收木纤维废料、植物纤维废料、塑料废料和化学助剂等,其中木纤维和植物纤维无有害物质,但一些回收的含氟氯塑料、木塑复合材料在后续涂饰和贴面等工艺处理时的油漆涂料和胶水会产生有害物质,这些木塑复合材料在室内使用时要满足国家对室内建筑材料有害物质含量标准要求。表2为室内木塑复合材料部分有害物质含量要求。

表2 室内木塑复合材料部分有害物质含量要求

5 木塑复合材料的发展研究

1)减轻木塑复合材料的密度

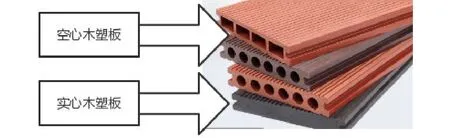

木塑实心复合材料密度大,是一般木材的2-4倍,通过把实心木塑复合材料改为空心木塑复合材料,可节省材料40%-70%,而木塑复合材料的物理性能可通过产品结构设计来保持不变,如图2所示。

图2 实心木塑板和空心木塑板

2)微发泡技术的应用

在木塑复合材料生产过程中添加发泡助剂,生成微发泡木塑产品,也可以减轻木塑复合材料的密度,微发泡木塑复合材料可节省50%的材料,微发泡木塑复合材料的强度可通过木塑粉的成份和切面设计来增强。

3)向木塑原料中加入新材料

向木塑原料中添加玻璃纤维、纳米材料等可增强木塑复合材料的各项物理性能,改善木塑复合材料抗冲击性差等缺点,通过不断创新来满足各种工程环境的需要。

4)新加工工艺的开发

从单纯的挤出工艺,开发出复合挤出、包裹挤出工艺,可在木塑产品中增加新的材料层,如金属层、玻璃纤维层、木皮层、耐磨塑料层等,有效改善木塑复合材料的物理性能,拓宽材料应用领域。

5)木塑复合材料助剂的应用

木塑复合材料中添加不同助剂(防霉剂、抗老化剂、防火剂和耐磨剂等)可以使其具有不同的理化性能,这是一般木材、塑料和金属材料不可比拟的。

6)规范原材料来源

不同的木材、塑料要分类清楚,按固定配方生产木塑原料,这样不会因木塑原料的成分不一致造成木塑复合材料性能的不稳定。

6 我国木塑复合材料的发展历程

木塑复合材料研发始于20世纪80年代,美国最早开始研发和大规模应用,由于木塑复合材料具有其他材料无可比拟的优点,并解决了废弃木纤维、植物纤维和塑料资源的再利用,具有绿色环保的特点,后被欧、日等发达国家广泛应用。我国每年产生的木纤维、植物纤维和塑料废料有几千万吨,为了更好地利用这些资源,变废为宝,1998年中国木材研究所开始研发和生产木塑复合材料。经过20多年的发展,我国现有木塑工厂近2000家,2019年生产木塑产品300多万吨,占全球木塑产量的七成,产销总量、消费总量和出口总量均为世界首位,木塑技术也达到国际水平。国家在“十二五”“十三五”产业发展规划期间都把木塑产品列入《国家战略性新兴产业重点产品和服务目录》,并把木塑产品选入《绿色产品目录》,已有近10家木塑工厂的产品通过《中国环境标志》认证,并进入了财政部《政府绿色采购清单》。在国家循环经济政策和企业经济收益的驱动下,随着木塑产品研究发展,其应用领域会更加广阔,在建筑、装饰、仓储、包装领域都会得到广泛应用。