盾构管片局部质量控制及优化研究

2020-10-23张瑞金

张瑞金

(中铁第五勘察设计院集团有限公司城市轨道交通设计处,北京 102600)

1 引言

盾构法在从软弱土层到岩石的地下工程中有着广泛的应用【1】。但管片局部开裂破碎的问题也日渐显现,在密实卵砾石地层中尤为突出。鉴于国内盾构区间大多采用单层钢筋混凝土管片拼装衬砌,因此,管片的质量决定性地影响着整个区间的安全性及耐久性。

管片开裂、破损问题通常采用工后加固、修补等措施予以弥补,但治标不治本。耐久性方面,破损修补和裂缝嵌缝的部位难以达到原生混凝土的密实程度。管片结构一旦出现破损,管片的应力分布已经改变,后补结构参与受力的程度很小,导致管片的实际受力与设计不符,存在结构强度隐患。研究发现,常规管片配筋方式在部分受力工况下内部出现拉裂情况,往往在设计、施工时被忽略而造成承载力不足的隐患。

2 工程背景

本次以北京地铁8 号线某盾构区间长距离大范围穿越密实卵砾石地层设计为依托,具有较强的典型性。该区间全长约1 600m,最大深度29m,线路最小曲线半径350m,线路纵断面整体呈“V”字坡,最大坡度为24‰,竖曲线半径为3 000m 和5 000m 2 种。主要穿越粉质黏土④、粉土④2、⑤卵石、细中砂⑤2、⑥粉质黏土、⑦卵石等地层,约占40%位于密实卵石⑦层,其余为软硬土交替地层,对盾构推进极为不利。

管片为6m 外径,0.3m 厚,环宽1.2m 预制构件。环向由3块标准块(中心角 67.5°)、2 块邻接块(中心角 67.5°)及 1 块封顶块(中心角22.5°)组成。环间错缝拼装,端面为平面,仅在防水胶条处留槽。楔形水平楔形量是按300m 曲线半径u=1∶1 布置,楔形量为48.0mm,楔形角B=0.46°,对称平分于楔形环两侧。混凝土强度等级C50,管片钢筋保护层外侧不小于35mm,内侧不小于30mm。

3 管片破损特点及成因

3.1 盾构碎裂成因及特点

经过调查分析,产生盾构管片的碎裂因素很多:从设计阶段(管片选型、管片结构设计、配筋设计)、加工制造阶段(模具加工、钢筋笼加工、混凝土浇筑—养护—脱模)、运输存储阶段、施工拼装阶段等,碎裂问题贯穿了管片的整个生命周期。

3.1.1 设计阶段

管片选型:衬砌厚度、环宽、楔形量、分块数量决定制作和拼装难度。

管片结构设计:螺栓型式、螺栓孔、手孔形状制约模具精度、脱模难度及拼装难度。

配筋设计:主筋型号、钢筋分步方式决定管片刚度和承载能力。

小曲线线路:决定线路拟合方式,曲线推进不均匀推力为施工不利工况【2】。

3.1.2 加工制作

模具制造:手孔边缘、螺栓孔边缘增设弧度,可方便脱模,减少脱模时的边角破坏。

钢筋笼加工:贯通裂缝及微裂缝,钢筋笼安装精度决定管片内受力状态,保护层控制可抑制表面微裂缝。

混凝土浇筑:混凝土分层浇筑速度和振捣密实度影响混凝土表观质量,是否缺角,微裂缝。

混凝土养护:静养、蒸养、水养质量决定塑性裂缝和干缩裂缝的发展。

脱模:模具质量、脱模剂涂刷、预埋件安装可能导致脱模时边角破损。

3.1.3 存储运输

管片堆放:堆放过程的磕碰,室外高温,日光暴晒的温度差引起温度裂缝。

管片运输:运输过程中的边角磕碰。

3.1.4 施工拼装

拼装精度:边角破损,贯通裂缝装误差过大,安装时边角挤压破损,主要为封顶块和拱底环管片内、外侧。管片不到位产生上翘、下翻、变形,整圆器安装应力导致结构损坏。

管片侧向压力:楔形环选择不当、盾构姿态控制不当、止水条外翻等产生环向破损。

表面杂物:管片端面不平整,劈裂裂缝。

管片旋转:管片整环偏转,推进油缸与分块不匹配,管片边缘受力过大,边角破损。

螺栓未复紧:螺栓未复紧,管片位置错动产生环向裂缝。

盾尾刷夹杂物:盾尾刷密封不好,同步注浆材料侵入尾部形成硬块产生贯通裂缝。

盾尾间隙:曲线推进时,盾尾一侧与管片间隙减小,与管片摩擦碰撞,导致错台破损。

同步注浆压力:管片设计时未考虑注浆压力,管片承载力不足,产生结构性裂缝;同步注浆不均匀、不饱满,盾尾脱出偏移,引起管片错台或破损。

二次补浆:补浆使管片局部受力过大,产生错台或破损。

小半径曲线转弯:曲线段外侧推力大,管片局部受力过大,产生裂缝或破损。

硬土地层或不均匀地层:盾构推力较大,引起管片结构性贯通裂缝和手孔周边结构破损。

3.1.5 使用阶段

管片上浮:地下水位变动,隧道周边土体性质变化,使底部管片形成裂缝。

3.2 盾构碎裂成因分析

统计可知,施工阶段引起的破损占绝大部分。主要有3 种:

1)管片边、角破损;

2)短边贯通裂缝;

3)手孔、螺栓孔位置破损。

破损现象在衬砌外侧一般为管片与盾构机外壳接触部位,以拱底块和封顶块居多;内侧一般发生在管片的角部和隧道内底,且破损率较高【3,4】。主要原因如下:

1)盾构机推力过大、同步注浆压力不均匀、管片受应力集中等施工拼装行为造成管片边缘、螺栓、手孔等局部部位出现裂缝或破损。

2)因没有充分考虑卵砾石地层软硬土交替的特点导致的管片主筋配置不合理。

4 管片细部优化

4.1 应对对策

针对上述问题,需增强管片局部抗破损性能。应用理论推导、三维数值模拟对管片拼装过程中的受力状态进行分析,找出管片容易出现应力集中,出现裂缝、破损的结构部位,针对薄弱部分进行加强处理。

在纠偏、转弯或大推力掘进时,管片端部不仅存在受压应力区,在距离千斤顶作用面一定范围存在拉应力区域,会出现拉应力大于混凝土抗拉设计强度的情况,这在目前管片设计中是被普遍忽略的。

4.2 手孔及素混凝土区域

为验证手孔之间素混凝土区域钢筋配置的必要性,分别考察盾构直线段推进和小半径曲线段2 种状态下的应力状态。本次以海瑞克0.18 单缸盾构机参数,采用MIDAS GTS 选取1 个整环+2 个半环的模式建立三维实体单元模型,并按千斤顶位置施加推力。盾构机总推力为35 000kN,16 个油缸靴,每个油缸靴受力面积0.27m2。

在盾构始发时,油缸靴最大平均推力为8 100kN/m2,考虑上下土压,上下推力按±20%考虑。在小半径曲线段,考虑两侧千斤顶推力不同,内、外侧推力按±30%极限推力考虑;考虑上下土压,上下推力按±20%考虑。暂不考虑重力对管片的影响,仅分析推力对手孔周边的影响。

边界条件仅约束沿隧道纵向一侧水平位移。管片之间的接触面由界面单元模拟。有限元模型如图1、图2 所示。

图1 有限元分析模型、界面示意

图2 封顶块及邻接块实体模型

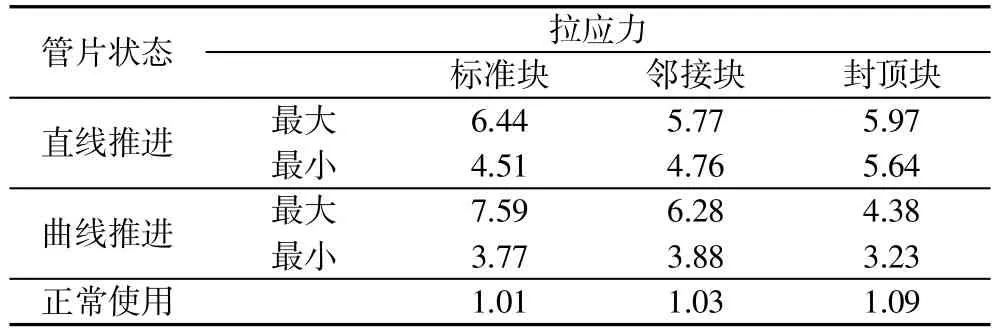

计算表明,在施工阶段无论直线段还是曲线段,手孔周围及手孔之间的素混凝土区域剪应力均大于混凝土的抗拉强度,特别是手孔垂直线路两侧部位。传统管片设计时,该处是不设构造钢筋的,并不满足管片抗裂的要求。而手孔周边只有1 道弯起钢筋且偏外侧设置,对于手孔周边位置抗裂起不到作用(见表1)。

表1 手孔拉应力 N/mm2

计算表明,无论是直线段还是曲线段,在手孔周围和手孔之间的素混凝土区域内,内部剪力均大于混凝土的抗拉强度,特别是手孔垂直线路两侧部位。传统管片设计时,该处是不设构造钢筋的,并不满足管片抗裂的要求。而手孔周边只有1 道弯起钢筋且偏外侧设置,对于手孔周边位置抗裂起不到作用(见图 3)。

图3 曲线段推进管片剪力云图

通过有限元分析和对现场统计表明,设置钢筋以抵抗施工阶段的裂缝是必要的。结合生产现场调研及实际操作工艺,手孔边缘可增设封闭加强筋(见图4)。

图4 手孔周边加强筋

4.3 轴向端面钢筋优化

4.3.1 管片端面混凝土局部受压校核(海瑞克0.18 单缸盾构机)

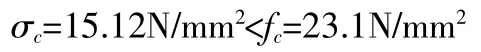

1)正常推进时,考虑千斤顶偏心影响验算,按千斤顶最大推力T 的80%计算:

满足要求【5】。

式中,σc为混凝土压应力设计值;fc为混凝土轴心抗压强度设计值。

按照混凝土局部受压验算,截面尺寸符合局部受压区的要求。

2)曲线或纠偏时:

不满足要求。

按照混凝土局部受压验算,截面尺寸不符合局部受压区的要求。

4.3.2 管片端面混凝土局部受拉校核

根据Guyon(1972)法经验评定,如图5 所示。

图5 管片端面裂缝范围图解

由此计算不难发现,轴向端面配置千斤顶推进范围内抗裂钢筋是有必要的,可以有效抑制施工安装过程中对管片的损伤。参考有限元分析结果,受千斤顶推力范围内混凝土拉应力已不满足混凝土抗拉设计强度。因此,需要考虑在千斤顶推进侧设置抗裂网片。根据现场钢筋笼制作及端面钢筋网片工艺复杂,经优化最终确定在千斤顶推进部位加密箍筋,以减小千斤顶推进时对管片的影响。

5 结语

目前该隧道已通车运营,根据工后统计,通过对管片钢筋的优化调整,隧道管片的成型质量有了明显改善,出现裂缝、破损等情况的管片显著减少,特别是曲线段及纠偏环裂缝与破损的情况也较为轻微,整个区间管片拼装成型良品率达95%以上。说明本次对管片手孔和端面的优化是控制管片裂缝和破损的有效手段,为拼装式构件的设计提供借鉴。