正负弯矩荷载作用下的钢-混凝土组合梁静力性能分析*

2020-10-23马观领倪永军罗鑫源

马观领 倪永军 罗鑫源

(北京交通大学土木建筑工程学院 北京 10089)

钢-混凝土组合梁是由钢梁和混凝土板通过剪力连接件组成的构件,这种结构充分利用了混凝土材料的受压性能和钢梁的受拉性能,有效地避免了混凝土受拉情况的出现,具有自重小,刚度大,承载能力高等优势,已经被广泛应用于工程实际当中[1]。钢-混凝土组合连续梁桥主要有2种受力状态:跨中承受正弯矩荷载和支点处承受负弯矩荷载。前者为最有利受力状态,由钢梁承受拉力、混凝土承受压力,因此混凝土一般不会产生开裂问题;而后者则为不利受力状态,混凝土在该受力状态下会承受拉力,导致混凝土板发生开裂,使板内钢筋与大气接触,影响结构的耐久性[2]。

目前,国内外对组合梁承受正弯矩荷载的受弯性能研究较多,而对组合梁负弯矩荷载作用下的研究相对较少,尤其是关于界面滑移规律的研究较少。承受负弯矩荷载的组合梁由于早期混凝土的开裂及后期混凝土退出工作状态,都会影响到截面的刚度和界面滑移的分布。即使在低应力水平下,这些梁的力学行为也表现出很强的非线性[3]。聂建国等[4]对组合梁负弯矩区的工作性能进行了研究,得出配筋率、力比,以及栓钉连接件间距是影响负弯矩区混凝土板裂缝宽度主要因素的结论。同时,即便按照完全剪力连接设计的组合梁,滑移效应仍在一定程度上产生了附加曲率,从而使得截面刚度有一定程度的降低。刘劲等[5]对钢-混凝土组合梁在负弯矩作用下的抗弯刚度进行了模拟研究,研究表明剪力连接度对刚度影响最大,纵筋率的影响其次,其余参数影响不大。

本文通过试验,对比分析正负弯矩2种荷载模式下组合梁的破坏模式和受力性能,研究组合梁在负弯矩作用下的滑移沿跨长范围内的分布及混凝土板开裂对组合梁滑移的影响。

1 试验设计

试验设计了2片钢-混凝土组合简支梁试件,编号为SCB1和SCB2,2个试件的参数均相同,详细尺寸与配筋图见图1。

图1 试件梁基本尺寸与配筋(单位:mm)

试件计算跨径为3 400 mm,混凝土板采用C50强度等级的混凝土,工字型钢梁采用Q345E钢板,栓钉直径×长度为10 mm×60 mm,混凝土板内纵筋等级为HRB400。将钢梁和钢筋笼在钢梁厂分别焊接完成后,运送至施工现场进行现场浇筑,钢梁和栓钉的焊接均满足相应的规范要求,待混凝土浇筑养护28 d之后将成品试件运至试验室,浇筑后的成品梁见图2。根据材料性能试验,混凝土轴心抗压强度实测值为52.34 MPa,钢筋的屈服强度实测值为448 MPa,钢板和栓钉的主要成分和力学参数见表1。

图2 试件梁浇筑完成

表1 钢板和栓钉的化学成分及力学参数

2 加载方案

2片试件梁的加载均在中国铁道科学研究院的轨道实验室进行,加载仪器采用四通道电液伺服加载试验系统,最大加载能力为1 000 kN,加载方式为跨中竖向集中加载,SCB1为正弯矩加载,SCB2为负弯矩加载。

正弯矩加载程序分为预载、正式加载2个阶段,负弯矩加载考虑到混凝土板易开裂故而只有正式加载。正弯矩荷载作用下预载过程按照每级10 kN加至40 kN后卸载至0 kN,以消除非弹性应变的影响。正式加载为分级加载,经初步计算和数值模拟分析,组合梁承受正弯矩(负弯矩)的极限承载力为343.25 kN(279.6 kN),施加荷载分级按极限承载力的1/20~1/10(15 kN)进行加载,每级荷载施加之后持荷2 min,采集位移、应变等各项数据。试验过程中及时记录裂缝的发展,尤其是负弯矩作用下应观察首条裂缝的出现从而确定开裂荷载值。正式加载过程中不卸载。

3 量测内容

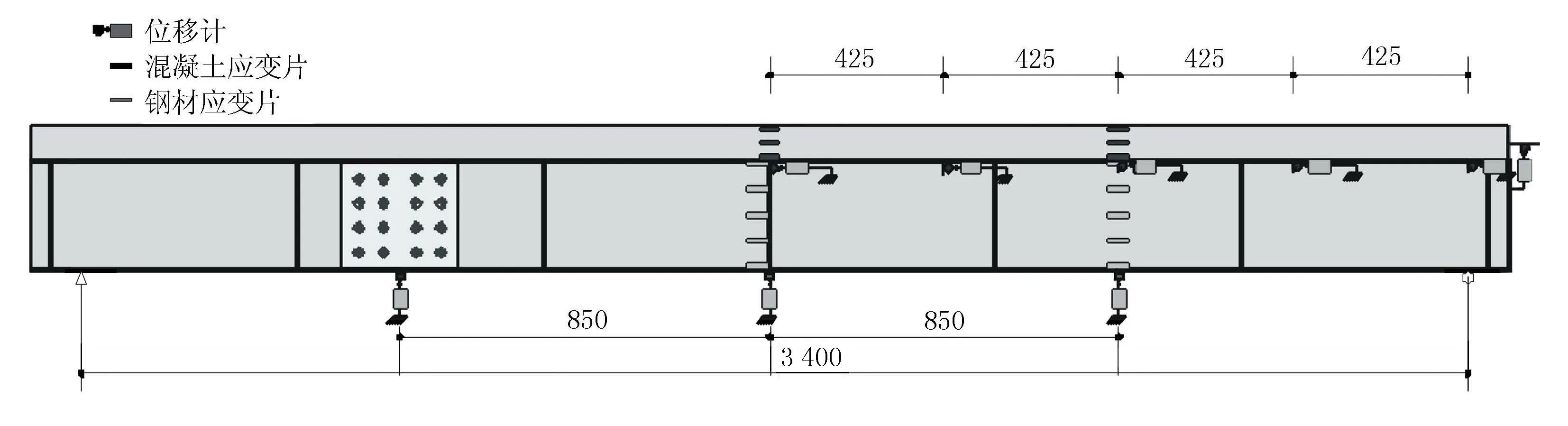

钢筋和栓钉的应力由预埋在混凝土内部的应变片测得,应变片布置见图3,另在跨中和1/4跨处钢梁和混凝土板上布置应变片量测截面应力,在梁端、1/8跨、1/4跨、3/8跨及跨中位置的组合梁交界面处布置位移计量测界面滑移,在1/4跨、跨中及3/4跨处布置位移计以量测挠度,具体布置见图4。

图3 钢筋和栓钉应变片布置图(单位:mm)

图4 应变片和位移计整体布置图(单位:mm)

4 弯矩加载过程与结果分析

4.1 加载过程

试件梁在正弯矩加载时的破坏形态为钢梁下翼缘发生屈服之后混凝土被压溃,试件梁在达到破坏时跨中挠度已超过跨径的1/50,为安全起见,停止加载,得到最终极限承载力Pu=426 kN。

加载初期,试件梁基本处于弹性工作状态,跨中挠度随荷载的增大呈线性增加;当荷载达到85 kN(0.2Pu)时,试件梁内部发生轻微的响声,观察组合梁界面处并未发现分离情况,由此推断是混凝土板内部钢筋与混凝土之间发生相互作用的结果。继续加载,当荷载达到320 kN(0.75Pu)时,试件梁进入塑性阶段,钢梁底部下翼缘板发生屈服,试件梁挠度呈非线性变化;当荷载达到340 kN(0.8Pu)时,跨中混凝土板底部出现第一条裂缝。继续加载,裂缝逐渐扩展并增多至数条,紧接着混凝土板顶部出现混凝土剥离,当接近极限荷载时,混凝土板发生大面积剥落,钢梁产生了较大的变形,试件梁梁端界面也出现了分离的情况,最终加载破坏形态见图5。

图5 正弯矩加载破坏形态

4.2 结果分析

1) 荷载挠度曲线。试件梁的1/4跨、跨中和3/4跨的挠度随荷载变化曲线见图6。

图6 正弯矩加载下荷载-挠度曲线

由图6可知,钢-混凝土组合梁在正弯矩加载情况下与普通混凝土梁的挠度变化大致相同,呈现明显的3个阶段:弹性工作阶段、弹塑性工作阶段和破坏阶段。在弹性工作阶段,结合面处无分离产生,组合梁中钢梁与混凝土板共同受力,挠度与荷载呈线性增加。当钢梁下翼缘发生屈服以后,组合梁开始进入弹塑性工作阶段,此时荷载-挠度曲线的斜率逐渐减小,表明在同样的荷载等级之下,产生的挠度逐渐增大,由于钢梁发生屈服,此时卸载后试件梁将存在残余挠度。继续加载,当跨中混凝土表面的压应变达到极限压应变时,混凝土板开始出现压溃现象,此时荷载不再增加,而挠度则大幅增加,组合梁已宣告破坏。

2) 截面应变曲线。跨中和1/4跨的截面应变随截面高度分布见图7。

图7 跨中和1/4跨位置截面应变分布

由图7可知,无论是跨中位置还是1/4跨位置,在加载初期均满足平截面假定,应变与截面高度呈线性分布。随着加载的进行,截面的中性轴也在时刻发生变化,在加载初期,组合梁处于弹性工作阶段,混凝土板与钢梁协同工作,中性轴基本位于结合面处;继续加载,钢梁下翼缘发生屈服,组合梁处于弹塑性工作阶段,此时中性轴微微上移;随着界面滑移的增大,当钢-混凝土结合面发生分离的时候,钢梁与混凝土板独立工作,在各自的截面内均存在中性轴。

3) 界面滑移曲线。不同荷载大小下,半跨范围内沿梁长方向的相对滑移分布(以混凝土板相对钢梁向左滑移为正)见图8。由图8可知,不同位置处相对滑移均随着荷载的增大而增大,且由于结构的对称性,跨中处基本无相对滑移产生,只在组合梁发生破坏时产生些许的滑移量。且最大滑移量发生在1/8跨处,最大滑移值为1.25 mm,最大滑移量并未发生在理论研究中的梁端处,这一现象已被多数研究所证实,文献[6]将这一现象归结为栓钉布置与外荷载弯矩不协调的原因。

图8 不同荷载情况下相对滑移随梁长的分布

5 负弯矩加载过程与结果分析

5.1 加载过程

与正弯矩加载相比,承受负弯矩的组合梁更易开裂和破坏,实际工程中,混凝土板一旦开裂将会导致板内钢筋和栓钉的锈蚀,从而降低组合梁的承载能力。

试验中,初始加载时,结构基本上处于弹性工作阶段,混凝土板表面基本无裂缝产生。加载至80 kN(0.26Pu)的时候混凝土底部出现第一条肉眼可见裂缝,用裂缝观测仪测得裂缝宽度为0.1 mm,见图9a)。继续加载至105 kN(0.34Pu)的时候试件产生清脆响声,混凝土板底部共计产生4条裂缝,且裂缝不断开展并向上延伸,裂缝在混凝土板底部和上部的宽度分别为0.12 mm和0.07 mm。继续加载,裂缝不断增加,但主要集中在1/4跨至3/4跨之间,裂缝数量增加到一定程度后不再增加,而裂缝宽度持续开展,且跨中的裂缝宽度增加地最快。当加载到225 kN(0.72Pu)时,跨中混凝土板上部裂缝宽度达到0.5 mm,并延伸至与钢梁交界处,见图9b)。荷载增加到270 kN(0.87Pu)时,跨中裂缝宽度达到1 mm,混凝土板跨中宽度最大的裂缝已经基本横向贯通,纵向跨中下挠明显。加载至292 kN(0.94Pu)时,跨中裂缝宽度快速开展至2 mm,此时结构已经接近破坏,记录的极限荷载Pu为311.6 kN。最终加载破坏形态见图10,从图10b)可见,钢梁存在横向位移,可知钢梁腹板存在面外失稳现象。

图9 跨中混凝土板裂缝

图10 负弯矩加载破坏形态

5.2 结果分析

1) 荷载挠度曲线。试件梁1/4跨、跨中和3/4跨处的最终荷载-挠度曲线见图11。对比图6和图11不难发现,负弯矩加载情况下试件梁的挠度随荷载变化与正弯矩加载情况下的变化基本一致,均呈3个阶段变化。

图11 负弯矩加载下荷载-挠度曲线

从开始加载至板内纵筋屈服之前,组合梁基本处于弹性工作阶段,此时挠度随荷载呈线性增加;当板内钢筋屈服之后,挠度开始快速增加,荷载-挠度曲线渐趋平缓;继续加载,此时钢梁为主要受力部件,混凝土板抗力基本为0,加载至钢梁下翼缘屈服之后,组合梁的挠度急剧增加,同时混凝土板裂缝扩展迅速,至此已不适合加载,试件宣告破坏。

2) 截面应变曲线。跨中和1/4跨位置处截面应力分布见图12。由图12a)可知,跨中位置截面,初始加载时混凝土板全部处于受拉状态,结合面处的钢梁翼缘也处于受拉状态,且在钢梁部分内存在一条明显的中性轴,钢梁的变形符合平截面假定,而组合截面不满足平截面假定。结合面处的混凝土应变始终约为0,这种结合面处2种材料变形的不协调性,易将引起界面滑移的产生。由图12b)可知,加载初期1/4跨截面的变形基本满足平截面假定,由于所测混凝土和钢梁应变值并非完全位于结合面处,因此,2种材料的应变值产生了1处“平台”,且这个“平台”随着荷载的增大而不断增大。

图12 跨中和1/4跨位置截面应变分布

3) 界面滑移曲线。不同荷载大小下,半跨范围内沿梁长方向的相对滑移分布(以混凝土板相对钢梁向左滑移为正)见图13。由图13可知,不同位置处相对滑移均随着荷载的增大而增大,且在跨中处有最大滑移量,最大值为5.25 mm。由跨中截面应变分布可知,结合面处2种材料的应变的不协调性是跨中产生最大滑移的关键所在。该试验结果与文献[7]中所测得的最大滑移位置不一致,文献[7]中所得最大滑移位置位于支座附近。

图13 不同荷载情况下相对滑移随梁长的分布

4) 钢筋应变。跨中和1/4跨的纵筋应变随荷载的分布见图14,由图14可知,钢筋荷载-应变关系存在弹性、屈服和强化3个阶段,且在相同荷载下跨中纵筋的应变大于1/4跨的纵筋应变。由于加载过程中混凝土开裂及应力重分布的原因,1/4跨钢筋在100 kN荷载处短暂出现应变减小的情况,但总的来看应变仍逐渐增大。

图14 钢筋应变随荷载变化曲线

6 结论

1) 试验完成了2片钢-混凝土组合梁静载试验,其中一片组合梁施加正弯矩荷载,另一片组合梁施加负弯矩荷载,对2种试验情况进行了分析和对比。在正弯矩荷载作用下,加载过程表现为典型的弯压破坏模式,且组合梁的受力经历了3个阶段:弹性工作阶段、弹塑性工作阶段和破坏阶段。随着荷载的增大,钢梁下翼缘首先发生屈服,待跨中混凝土上表面压溃时,组合梁达到破坏。在负弯矩荷载作用下组合梁也经历了类似的3个阶段,但破坏更具突然性,极限承载能力也远低于正弯矩荷载作用之下的极限承载力。

2) 试验对2种荷载作用下的裂缝发展模式进行了对比。正弯矩荷载作用下,只在加载后期临近破坏时,跨中混凝土表面才有裂缝出现;而负弯矩作用下,加载初期即有裂缝出现,且裂缝扩展较为迅速。实际工程中一旦出现混凝土板开裂的情况,将极易引起钢筋和栓钉的锈蚀,因此应加大检测和养护力度,对已出现的裂缝,应及时采取灌浆进行修补。

3) 2种荷载模式下,结合界面处的滑移分布不一致,正弯矩荷载作用下,相对滑移最大值出现在靠近梁端处,而非梁端处,本次试验结果与前人试验结果一致。负弯矩荷载作用下,由于跨中结合面处混凝土和钢梁翼缘2种材料变形的不协调性,以及混凝土板在跨中最先发生开裂,导致了滑移最大值出现在跨中处。