炼油厂IGCC电站NOx排放控制技术比较与工程实践

2020-10-23何北奇

何北奇

(福建联合石油化工有限公司,福建 泉州 362800)

NOx是危害大且较难处理的大气污染物,它不仅刺激人的呼吸系统、损害动植物、破坏臭氧层,而且也是引起温室效应、酸雨和光化学反应的主要物质之一。根据国家环保部门统计和有关研究估算,2000年我国NOx的排放量约为1 500万吨,2004年的排放量约为1 600万吨,到2010年我国NOx排放达到2 194万吨。由此可见,我国NOx排放量十分巨大,如果不加以控制,NOx将对我国大气环境造成严重的污染。火力发电、工业和交通运输行业是我国NOx排放的主要来源,三者之和占NOx排放总量的90%左右。其中火力发电已成为我国NOx排放的最大来源,占全国排放总量的35%以上[1]。为了保护环境,保障人体健康,国家对环境保护提出了严格的要求。2014年7月1日起执行的《火电厂大气污染物排放标准》(GB13223—2011)[2],要求现有燃气轮机烟气的NOx排放值小于120 mg/m3。

本工作根据美国GE公司9E型燃气轮机/余热锅炉(余热蒸汽发生器,HRSG )的特点,对某炼油化工一体化项目整体煤气化联合循环(IGCC)电站烟气分别采用燃气轮机注氮脱硝和余热锅炉选择性催化还原(SCR)脱硝技术进行处理,使排气的NOx排放值符合国家标准,考察了影响脱硝设备运行成本的主要因素,并为优先运行余热锅炉SCR脱硝设备提供了依据。

1 IGCC电站NOx排放控制技术原理

IGCC电站是将气化技术和蒸汽联合循环发电技术相结合的先进动力系统,它由两大部分组成,第一部分的主要设备有气化装置、空分装置、合成气净化装置,第二部分的主要设备有燃气轮机、余热锅炉、蒸汽轮机等[3]。

目前,IGCC电站NOx排放控制技术主要有燃烧工艺改进和后燃烧处理两种方式[4]。

通过改进燃烧工艺控制NOx是采用低NOx燃烧器以及通过优化调整燃烧条件,有效控制NOx的产生,从源头上减少NOx生成量。具体有两种方法:第一种方法是燃气轮机注氮脱硝[5],通过往燃气轮机燃烧室注入一定量的氮气,以降低燃烧温度,减少NOx的产生;第二种方法是采用干式低NOx燃烧器[6],通过将过量的空气与燃料在燃烧前预混,然后进入燃烧区域燃烧,使燃烧温度降低,从而大大降低NOx的生成量。

利用后燃烧处理工艺控制NOx是在余热锅炉中采用SCR脱硝技术[7]。SCR脱硝技术是将烟气中的NO在有催化剂的情况下,转变成N2和H2O的过程,还原剂为NH3。最主要的化学反应如下:

在特定的运行条件下,某些相关的反应可能会发生:

NOx的去除取决于NH3添加量(可用n(NH3)∶n(NOx)表示)。n(NH3)∶n(NOx)值越高,NOx去除率也越高,但同时NH3逃逸率也会增加。

2 IGCC电站NOx排放概况

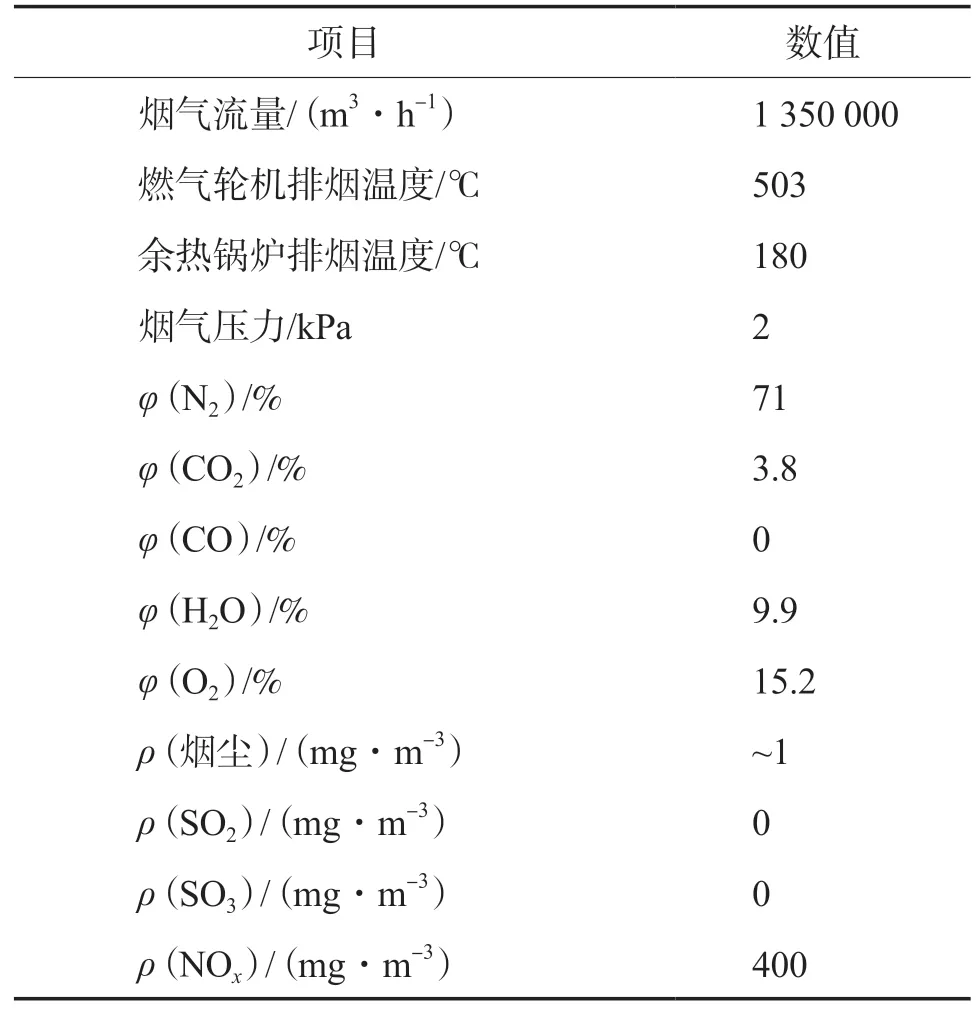

某炼油化工一体化项目的IGCC电站以脱油沥青为原料生产合成气,提供炼油厂所需要的大部分氢气和超高压、高压蒸汽以及大部分电力[8]。该IGCC电站设有两台9E合成气燃气轮机,每台燃气轮机的排气送到相应的余热锅炉,用来回收温度为503 ℃的烟气余热,加热105 ℃的高压锅炉给水,产生3.8 MPa、420 ℃的高压蒸汽。燃气轮机/余热锅炉设计工况的烟气指标如表1所示。

由表1可知,燃气轮机设计工况时烟气的ρ(NOx)为400 mg/m3,无法满足《火电厂大气污染物排放标准》(GB13223—2011)[2]的要求,必须采取控制措施,确保IGCC电站NOx排放达标。

表1 燃气轮机/余热锅炉设计工况的烟气指标

3 IGCC电站NOx排放控制技术实施效果比较

3.1 燃气轮机注氮脱硝

3.1.1 注氮脱硝的实施

该公司在建设IGCC电站时考虑了国家环保政策逐步严格的趋势,在采购GE公司9E合成气燃气轮机时要求NOx排放值要满足将来国家环保政策逐步严格的要求。该燃气轮机的燃料喷嘴带有辅助通道,通过安装在燃烧室头部的涡流发生器将氮气注入燃烧室内。氮气与燃烧室内的空气相混合,降低火焰和燃气的温度,可以降低约70%的NOx的生成[9]。

IGCC电站配套的空分装置为独立空分,提供气化反应所需要的高纯度氧气和炼油厂所需的氮气,制氧能力为2×40 000 m3/h,另有148 000 m3/h的粗氮气可以供给燃气轮机注氮,所以,燃气轮机具备注氮脱硝的外部条件。该公司从2014年3月开始对燃气轮机注氮系统进行了检修和维护,并进行了3次注氮测试,测试结果见表2。

表2 燃气轮机注氮脱硝的测试结果

由表2可见,燃气轮机注氮后,烟气的NOx排放值均小于90 mg/m3,满足《火电厂大气污染物排放标准》(GB13223—2011)[2]小于120 mg/m3的要求,燃气轮机注氮脱硝取得了成功。从2014年7月1日开始,通过注氮脱硝保证燃气轮机的正常运行。

3.1.2 开机期间NOx的控制

燃气轮机在运行中通过注氮可以降低NOx的生成,满足NOx达标排放的要求,但是在开机期间会发生NOx超标的问题。燃气轮机开机1 h内NOx的检测数据见表3。由表3可见:如果不控制燃气轮机的开机时间,1 h内NOx排放平均值将超过120 mg/m3,发生环保事件。

表3 燃气轮机开机1 h内NOx的检测数据

地方环保部门对企业环保排放指标的考核是以1 h为单位,如果在1 h内NOx排放平均值不超过120 mg/m3,视同达标排放。为了避免1 h内NOx排放平均值超标,该公司在GE工程师的指导下,在开机期间采取了如下措施:

(1)在开机前做好开机及注氮的准备工作,从点火至发电负荷20 MW的时间控制在15 min内。

(2)在15 min内把燃气轮机发电负荷从20 MW升至50 MW,在发电负荷50 MW时开始注氮,将ρ(NOx)超标的时间控制在15 min内。

(3)注氮后ρ(NOx)快速下降,将发电负荷稳定在50 MW,1 h内注氮时间30 min。

通过采取上述措施,可以保证燃气轮机在开机期间1 h内NOx排放平均值合格,避免发生环保事件。

开机1 h后,根据需要提高发电负荷,并同步增加注氮量,可以始终保证ρ(NOx)不超过120 mg/m3。

3.1.3 注氮脱硝的运行成本

IGCC电站配套的空分装置为独立空分,可提供148 000 m3/h粗氮气,如果燃气轮机不注氮,则这部分粗氮气将放空。注氮需要通过氮气压缩机把氮气压力提升到2.4 MPa才能注入燃气轮机燃烧室,氮气压缩机每小时电耗为9 800 kW·h,但这部分氮气在燃气轮机中参与做功,在同样合成气量的情况下使燃气轮机的发电功率增大[10]。燃气轮机注氮后,燃气轮机的发电功率增加5.82%,余热锅炉的产汽量减少3.25%。以燃气轮机发电功率为93 MW、余热锅炉产汽量为146 t/h为例,燃气轮机发电功率增加5 412.6 kW,余热锅炉产汽量减少4.8 t/h。燃气轮机注氮脱硝的运行成本见表4。由表4可见,燃气轮机注氮脱硝每年的运行成本为2 250万元,运行成本较高。

表4 注氮脱硝的运行成本

3.1.4 技术特点

(1)燃气轮机出厂时已经安装了注氮脱硝设备,设备投用后无需人工干预,正常运行时可以满足IGCC电站NOx达标排放的要求;但是燃气轮机开机时对操作的要求较高,一旦开机时间延长,容易导致1 h内NOx排放平均值超标。

(2)空分装置是为IGCC气化装置配套的设备,由第三方运营,主要为气化装置提供纯氧气,如果燃气轮机不注氮,148 000 m3/h的粗氮气将放空,故粗氮气的成本为零。但注氮压缩机每小时9 800 kW·h的电耗需要公司承担,故运行成本较高。

3.2 余热锅炉SCR脱硝

3.2.1 SCR脱硝性能要求

根据IGCC电站NOx排放控制技术原理,IGCC电站也可以采用后燃烧处理进行脱硝,即在余热锅炉中安装SCR脱硝设备,性能要求为:

(1)考虑到国家环保标准越来越严格的趋势,要求SCR脱硝设备出口烟气NOx排放值小于等于50 mg/m3。

(2)为了降低运行成本,氨的逃逸量要尽量低(小于等于2.5 mg/m3)。

(3)由于燃气轮机在发电负荷100 MW时排气压力达到2 500 Pa,已很接近报警值(3 982 Pa)。如果燃气轮机发电负荷继续升高,压降增大,容易引起燃气轮机跳机。同时压降增大也导致燃气轮机的效率降低。在环境温度34 ℃时,燃气轮机排气压力每增加1 000 Pa,发电功率下降0.7%[11]。故要求SCR脱硝系统总压降不能大于1 000 Pa。

3.2.2 SCR脱硝催化剂的选择

为了满足上述3项脱硝性能要求,该公司与美国Cormetech公司、丹麦Topose公司及中国石化抚顺石油化工研究院(中石化抚研院)进行了深入的技术交流,从技术指标和应用业绩两方面选择催化剂。

(1)从技术指标方面比较。Topose公司的催化剂用量为52 m3,SCR脱硝设备出口烟气ρ(NOx)大于50 mg/m3,SCR脱硝系统总压降大于1 000 Pa,故Topose公司的催化剂不适合本项目;中石化抚研院的催化剂用量为107 m3, SCR脱硝设备出口烟气ρ(NOx)小于50 mg/m3,但正常工况和高负荷工况时SCR脱硝系统总压降大于1 000 Pa,故也不合适本项目;Cormetech公司的催化剂用量为37 m3,SCR脱硝设备出口烟气ρ(NOx)小于50 mg/m3,SCR脱硝系统总压降小于1 000 Pa,合适本项目。

(2)从应用业绩方面比较。在燃气轮机余热锅炉脱硝催化剂的应用装置中,Cormetech公司的脱硝催化剂有751套,Topose公司有61套,中石化抚研院0套。

因此,从技术指标和应用业绩两方面综合选择,该公司选用Cormetech公司脱硝催化剂作为余热锅炉SCR脱硝催化剂。

3.2.3 SCR脱硝的运行验证

该公司于2019年1月完成了余热锅炉SCR脱硝设备炉内构件的安装,2019年4月15日SCR脱硝设备机械竣工,经过1个月的调试,2019年5月15日SCR脱硝设备成功投用,2019年7月30日至8月2日对SCR脱销设备进行了连续72 h的性能测试,测试数据见表5。由表5可见,余热锅炉SCR脱硝项目的性能测试数据符合设计要求,SCR出口ρ(NOx)小于50 mg/m3,余热锅炉SCR脱硝项目获得了成功。从2019年8月3日开始,该IGCC电站采用余热锅炉SCR脱硝,停止了燃气轮机注氮脱硝设备的运行。

表5 余热锅炉脱硝项目性能测试数据

3.2.4 SCR脱硝的运行成本

根据性能测试,SCR脱硝系统总压降为420 Pa,所以燃气轮机排气压力相应提高了420 Pa。以燃气轮机发电功率为93 MW为例,在同样的合成气流量情况下,发电功率减少273 kW。余热锅炉SCR脱硝的运行成本包括液氨的消耗成本、注氨风机的电耗、更换催化剂的成本、设备折旧费和因燃气轮机发电功率下降而减少的发电量。SCR脱硝的运行成本见表6。由表6可见,余热锅炉SCR脱硝设备投用后,每年的运行成本为422万元,运行成本较低。

表6 SCR脱硝的运行成本

3.2.5 技术特点

(1)SCR脱硝的运行成本包括液氨的消耗成本、注氨风机的电耗、更换催化剂的成本和设备折旧费,虽然安装SCR脱硝设备后燃气轮机的排气压力升高,在相同合成气流量的情况下燃气轮机发电功率下降0.7%,但总的运行成本较低。

(2)余热锅炉安装SCR脱硝设备后,可以避免燃气轮机开机期间1 h内NOx排放平均值超标的问题。

4 结论与建议

a)安装了注氮设备的燃气轮机可以控制燃气轮机排气的ρ(NOx)小于90 mg/m3。但是,注氮用的氮气压缩机每小时电耗为9 800 kW·h,在同样合成气流量的情况下,虽然燃气轮机发电量增加了5.82%,但每年的运行成本仍达2 250万元。燃气轮机注氮脱硝的运行成本较高。

b)余热锅炉在设计时预留了安装SCR脱硝设备的空间,可以在余热锅炉中安装SCR脱硝设备降低烟气的NOx排放量。经过性能测试,SCR脱硝达到了设计要求,SCR出口ρ(NOx)小于50 mg/m3。与燃气轮机注氮脱硝设备相比,余热锅炉SCR脱硝设备运行成本较低,每年的运行成本仅为422万元。

c)该公司IGCC电站拥有两种脱硝设备,正常情况下投用余热锅炉SCR脱硝设备,运行成本较低,一旦SCR脱硝设备检修或故障,也可以通过注氮降低燃气轮机排气的NOx排放量,使IGCC电站正常运行,保证了整个炼油厂的物料平衡。