牵引电机灰铁外壳生产过程中的问题及对策

2020-10-21纪永兵

纪永兵

摘 要:本文分析了电机壳的生产制作及质量控制,从毛坯制成和机械加工进行论述,以及在生产过程中质量的管控。论述了机壳制造过程的工艺改进及质量在生产中的作用。质量的管控有效的保证了产品的质量,符合客户的需求。

关键词:牵引电机灰铁外壳;产品制造;过程管控;同轴度;垂直度

引言

随着社会的高速发展,全球对环保的重视。我国机械行业由分散的小规模向具有一定能力的大企业转型。我们的机械行业也在向高精度,高要求方向发展,电动机车发展尤为迅猛,牵引电机在市场的竞争下也日趋激烈。我们都知道以前的火车是烧煤的,现在的火车基本都是耗电的,机车把电能转化为动能,故牵引电机就必不可少。全球有那么多的火车和轻轨,每年都会有大批的火车和轻轨服役。牵引电机作为动力来源,就显的尤为重要,也是各厂家必争的订单。我司采购的牵引电机外壳不管在表面上还是尺寸上要求都较高,在制造和加工上具有一定的挑战性,也是一个供应商能力的体现。本文阐述牵引电机外壳的制作,以及在制作过程中遇到的问题及改善对策,通过这些改善来达到符合产品要求的特性。满足客户的需求。

1 牵引电机壳的制造

开发的牵引电机壳(图1)终使用方为美国公司,年用量大概5000臺。我们要开发一家具有一定能力或有一定潜力的供应商,首先此外壳要符合美国电气制造商协会标准(NEMA)。在审图时我们就要查阅NEMA标准,比对中国的电机行业标准是否一致,我们需要提交哪些资料,供应商是否具备这些条件。其次我们要看供应商是否具有可持续供货的能力,也就是要看企业是否达到标准化。企业标准化有以下三个特征:1)企业标准化必须以提高经济效益为中心;2)企业标准化贯穿于企业生产,技术,经营管理活动的全过程;3)企业标准化是制定标准和贯彻标准的一种有组织的活动。供应商至少符合这些条件,我们才能与供应商合作。前期要培训他们一系列流程,提高他们的技术及管理水平。为顺利生产我司产品做准备。并保证能持续的生产供货。

电机外壳的制造分两个部分:

1. 毛坯制作

我们采用一般的浇注系统,发现毛坯有缩孔现象,根据此现象分析原因:1)浇注系统太小,浇注铁水流通不畅导致部分地方不够饱满;2)浇注铁水温度不够,导致流速不够;3)浇注系统设计不合理;我们先从前两点考虑改善,相应改善对策是:此款产品的材质为球墨铸铁。球墨铸铁的特性有:流动性差,因此我们把浇注系统尺寸加大;我们的产品为桶状薄壁件,故收缩率会比标准要大,标准收缩率基本在1%,我们把模型尺寸按图纸放大2%开模。在产品熔炼过程中严格按照配比加入微量元素,由于球铁的流动性差,冷凝快,故提高浇注铁水的温度和速度,比普通铁水温度提高15°。产品要求铸造等级为CT11,故用树脂砂手工造型,铸造行业基本上是晚上开炉,浇注铁水,保温一晚上,第二天早上开箱。经过清砂,去除浇口,冒口,再拿去抛丸(抛丸要根据产品表面要求选择一定大小的钢珠)。经过这一套流程下来,铸件毛坯就制作完成。对毛坯的外形尺寸进行检验,如有超差尺寸,我们要分析超差的原因,是模具造成的还是在铸造过程中外在因素造成的。如果模具上不符就需要对模具进行修正,外界因素要逐一排除。毛坯尺寸OK就进行下一步工序。

2. 机座机加工

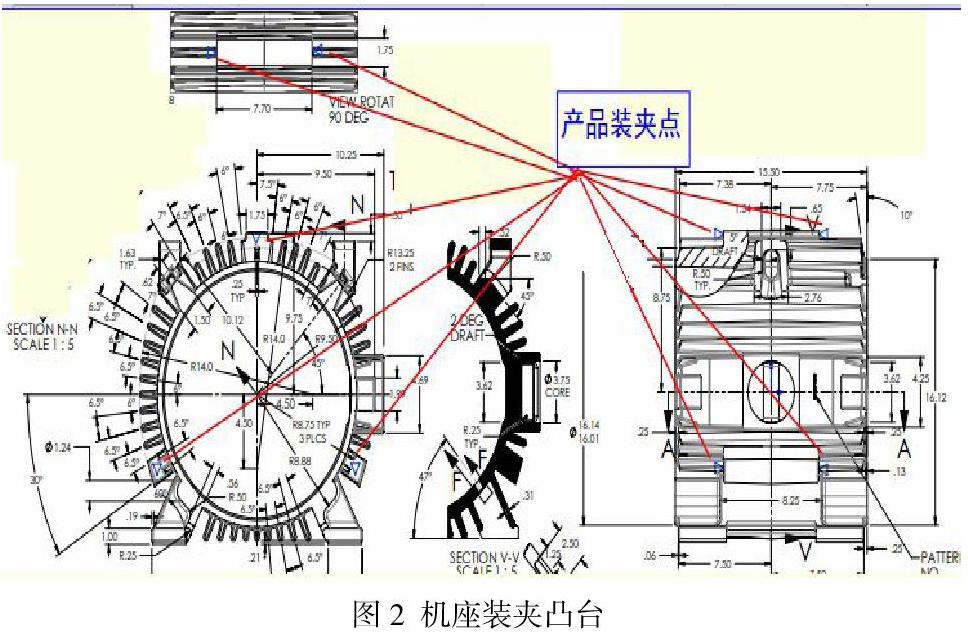

此产品的尺寸要求较高,两端止口与铁心档的同心度要求是0.02mm,垂直度要求是0.025mm;我们最先使用传统的加工工艺,利用立车加工,我们先平掉止口一端作为基准,固定在立车上加工另一端及止口铁心档,由于是立车,产品一段面是贴着车床的,故无法加工到底,需要掉头,重新装夹再加工。产品加工好后经检测一端同心度在0.02mm以内,另一端为0.04~0.08mm之间。检测数据分析没掉头的一端同心度和垂直度没有超差,超差的都是掉头加工的那端。分析出原因是掉头时需重新定位,两次定位之间存在偏差,故掉头后加工出的那端同心度和垂直度超差。考虑卧车工艺,卧车上产品一端也贴着车床,也需要掉头,也难以保证此公差要求。要保证这样的公差要求就必须要一刀车出来,也就是产品的止口,铁心档和总长要一刀完成才可以保证此尺寸要求。机座必须要悬空,让车刀有加工的余地才可以,在经过反复思考和模拟后,制作一套不需要掉头一刀能下来的工艺工装。我们利用机座外型结构上几个小凸台作为基准,加以固定,把机座悬空,采用不调头一刀车的工艺。我们先平一端止口端面为基准,然后止口,铁心档一刀车到头,产品不动,再换一把刀,直接把另一端面平掉,控制产品总长度。理论上此方法可行,但在实际中我们利用此工艺加工几台产品,经检测两端同心度都超差,基本数据在0.05mm左右,产品圆度也较大,基本在0.60mm左右。本人从人、机、料、法、环五大方面入手,分析影响产品变形的主要原因。发现产品在车床上,没松固定装置时,检测产品的圆度在0.02mm以内。松掉固定装置,产品的圆度就立马变成0.60mm左右,也就是说最有可能影响的是固定工装装夹的问题。产品固定装夹点有6个,如图2所示:

工装装夹的影响我从两方面考虑改善:

(1)产品的装夹凸台长短不一,同一端面的装夹点离止口的距离有偏差。我们把产品固定在装夹工装上要加一定的力使产品稳定,与产品装夹点配合的工装是标准的,他们在同一平面。这样就造成产品会因工装夹紧而扭曲变形。我利用产品止口端面为基准,用铣床把产品装夹点加以加工,使三个装夹凸台到端面距离偏差控制在1mm以内,为了使装夹凸台与工装能紧密结合,凸台的角度要与中心线垂直,角度控制偏差在0.5°以内。这些控制是为后面加工做准备的。故没要求太高,这样的公差便于加工。

(2)装夹的力度。因为产品三个装夹凸台不可能绝对的一样长,在绝对的同一个平面,故装夹时产品肯定会受到一个力。因为装夹凸台加工过,产品本身也有一定的韧性,这个力在一定范围内不会影响产品的变形。我们在保证产品稳定的情况下尽量让这个力最小。通过实验证明,当这个力加到580---620牛时,产品在加工过程中绝对的稳定,这个力也没有影响到产品的变形。工艺上我们把装夹力度制定在580~620牛之间。

通过这两点改善,有效的保证了产品的同心度和垂直度。考虑到平一端止口要换一次刀,能否不换刀直接可以平掉止口呢?我们在刀头顶端90°方向再装一把刀,当产品内径和止口加工好之后,利用刀头上的另一把刀直接平掉另一端。经验证产品尺寸与之前没差异,都在图纸要求范围之内。由于少换一次刀,故加工的效率提高很多。

产品止口内径控制,此内径尺寸396.90mm,公差要求为±0.016mm;我们采用降低转速来控制此公差,转速太快,产品的变形量增大。样品阶段要多量,由于加工时产品温度较高,产品实际检测时温度是25度左右,温度不同产品尺寸存在变量。故多测量,多做记录,便于车床数据的编程。

在产品制作过程中,不管是毛坯制作还是机加工过程,我们都要严格按照工艺进行。如有更好的想法,提高生产率或优化制作流程。每改变工艺都要经过反复论证和实际测量,确保产品符合图纸,满足客户的需求。

2 过程控制

统计过程控制是一种重要的过程质量管理技术,它应用统计方法对过程的各个阶段进行评估和监控,建立并保持过程处于可接收稳定水平,从而保证产品符合规定要求的一种质量管理技术。统计过程控制主要工具是控制图,在控制图上有控制上限和控制下限。产品的控制范围要符合6西格玛原则。实验证明,6西格玛状态下产品是最优秀的。我们衡量过程能力有个公式:规定的公差除以过程变异度等于过程能力指数(Cp)。我们一般要求1.33≤Cp<1.67;这个过程能力充分,技术管理能力也较好,继续维持即可。我们还要预防过程能力的偏移,在不偏移的情况下,生产出来的产品才是最好的。我们的质量管控主要分三个阶段;

(1)生产前期,供应商样品确认合格后,开始小批量和批量生产,首先供应商接到订单要核对图纸。样品合格后在试装过程中也许会有不合理之处,客户会对图纸进行修改。故供应商接到订单要仔细核对订单信息及图纸版本号,看图纸是否有改动。由质量部下发生产用图,并严格按照样品制作工艺进行生产。

(2)生产过程中,大家不可随意更改工艺流程,由过程检验员监督实施。生产中不良品要及时处理,质量工程师要及时分析原因及改善措施,避免大批量的报废。不良品绝不允许流入下道工序,这个要求要全员参与并积极配合,及时报告。生产过程中一些数据要记录便于查阅和追踪。生产过程是不容易控制环节,他涉及多道工序,一道工序的失误都会造成产品的失败。过程中要充分考虑影响产品质量因素,检验员要多测量,避免产品尺寸超差。

(3)产品完成,产品由一系列的工序到完成阶段。有些产品在这些过程中有所变形,我们要再次确认产品是否符合客户的需求。我们要有最终检验,按照图纸查验产品材料,尺寸,包装等是否完全符合客户需求。最终检验要有检验记录和报告。

大致流程如下:

审核供应商生产过程能力指数1.33≤Cp<1.67 →生产前期核对图纸,确认生产用图→生产中毛坯制作,机械加工→产品完成,最终检验确认OK →防銹处理,包装发货。

在生产过程中我们要灵活运用QC七大手法(因果图、排列图、直方图、调查表、分层法、散布图和控制图)进行质量改进,出现问题及时解决,以免出现批量不合格,造成重大损失。

3 成品检测

产品制作完成,首先我们要确保产品材料符合要求,我们对材料进行分析检测,在制作产品时应同时制作几根试棒,试棒用来测试材料的一些机械特性及金相组织结构。这就要求供应商要有拉力机,硬度计,光谱仪等设备检测仪器;

产品的尺寸检测,我们尽量使用现有的量具检测。有些量具检测不了尺寸及行位公差可用三坐标检测。我们还可自制量具来检测,自制量具要测量可靠,使用简单的特性。比如产品止口与铁心档的同心度,我们自制一个检具,这个检具可测量任何机壳的同心度。测量时,两个定位圆凸台紧贴止口,表打到铁心档上,围绕止口转一圈,表上指针变化的数据即使止口与铁心档的同心度。此检具操作简单,测量数据准确可靠,见图3。

我们还要对重要尺寸做CPK分析,要看CPK值是否在标准范围之内,如果达不到,我们要从人,机,料,法,环上面去改进。只有CPK数据达到要求,才能保证量产的产品质量有所保证。

4 总结

通过牵引电机壳的成功开发,在此过程中,我们根据产品流动性差的特点,我们加大模型的浇注系统。这个系统解决了产品内在缺陷,但浇口、冒口的增大,浪费了一定量的铁水。产品薄壁的特点,在开模时及时放大模型的尺寸。掌握了这些信息,提高了模具开发的成功率。在机加工过程,我们靠降低转速来保证产品止口内径的公差。降低转速即效率降低,要提高生产率,这方面有待改善。总之,一款产品的开发,离不开大家共同的努力。随着生产实践的摸索,根据车床特性及时优化工艺加上持续的质量改进,没有最好,只有更好的工艺,我们多思考多实验,一定能够提高生产率。生产出客户满意的产品。

参考文献:

[1]范英俊. 铸造手册[M]. 北京: 机械工业出版社, 2003

[2]梁国明. 制造业质量检验员手册[M]. 北京: 机械工业出版社, 2009

[3]刘昕华. 质量专业基础知识与实务[M]. 北京: 中国人事出版社, 2011