微调机构装配可靠性的提高

2020-10-21范伟

范伟

摘 要:通过对微调杆,快慢针体的加工工艺的分析,及对加工模具的控制,从而改进手表机芯微调机构的可靠性。

关键词:微调机构,微调杆,快慢针体

一、问题的提出

据我厂手表装配厂反应,在ST2100机芯装配过程中,工人在拨动快慢针部件的时侯,微调杆会发生上窜现象,脱离套在上面的快慢针部件,悬于上防震器组件之上,整个摆夹板组件分散开来,陷入瘫痪状态,微调功能失效。如何提高微调机构的装配可靠性成为了当前最急需解决的问题。

二、原因分析

我们首先对微调杆、防震器组件和快慢针部件的相关配合工艺尺寸分别进行重新测量,发现这三个零部件配合部位的相关尺寸都符合产品要求。在这种情况下,只能在受力分析上着手,分析其上窜的原因。根据对微调杆受力情况的分析,在旋转快慢针部件的时候,要使微调杆不向上窜,我们需要做如下两件事:

1.增加上防震器组件对微调杆的压力

2.保证快慢针部件对微调杆的压力方向为水平。

三、问题的解决

通过对相关零部件的相关部位受力的分析,研究,针对以下三个方面进行工艺改善,以期达到预期的效果。

1.微调杆的挤锥锥角度数、锥深的控制;

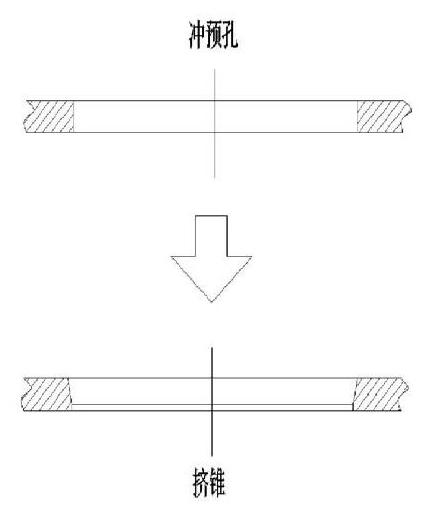

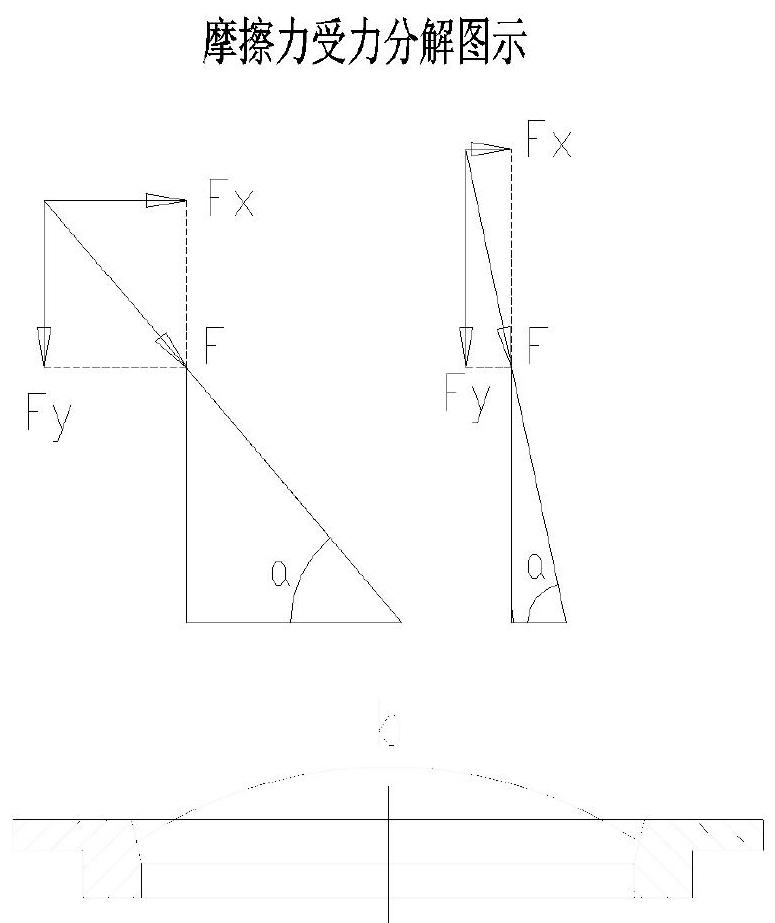

如右图图示分析,我们能够知道摩擦力F一定时,当角度a越大时,向下分解的力Fy越大,反之则越小, 为了使微調杆不发生上窜,我们需要力Fy相对大一些,即要求a角度大,也就是要求微调杆的锥角角度b相对小一些,锥深浅一些。经过反复的修改,调试,装配,我们得出结论:微调杆挤锥深度控制在图纸要求的最浅处的时候,F3最合理。微调杆的加工工序为①冲预孔②挤锥,如图:

要保证挤锥深度浅,我们把预孔的孔径控制在下差,把毛刺面放在下平面,光亮带放在锥面,这样还保证了锥面的表面质量;在操作挤锥工序之前,要检验模具的挤锥冲头角度,必须符合模具图纸要求,冲头的中心要和零件孔的中心一致,否则锥和预孔中心偏离,造成上防震器组件与微调杆配合面中心偏离,F3忽大忽小,微调杆也容易脱离出来。

2.微调杆管外径的直线度的控制;

控制微调杆管外径是通过如下加工工艺来实现的:冲形→拍扁,

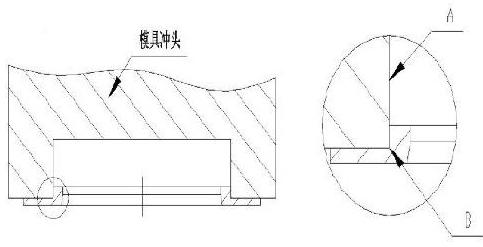

为了确保F2不产生一个向上的分力或是产生的这个分力尽量的小,我们需要保证微调杆管外径相对于中心线的直线度在0.005以内,并且管根部R≤0.01,通过微调杆的加工工艺我们知道,这个工艺尺寸完全靠模具冲头的质量来保证。

由上图分析可知,控制模具冲头A面的直线度水平和B处圆R磨损程度是保证微调杆管外径直线度的关键。为此,我们实施了如下举措:①对冲头的图纸进行修改,增加对A面的直线度要求,A面相对中线的直线度公差为0.002;②规范模具维修工研磨、维修或更换冲头的时间和加工周期。为了使这个标准合理化,我们对微调杆的工艺加工过程进行了跟踪,记录,分析。

3.快慢针部件的快慢针体内孔径直线度和表面粗糙度的控制

快慢针体是冲裁加工,冲裁撕裂是肯定出现的,控制其大小是控制孔内壁直线度和表面粗糙度的关键。快慢针体的料厚比较薄,控制孔径的直线度就是控制孔壁的撕裂,撕裂太大,容易造成孔成为喇叭口,这就造成了孔壁带锥,所以必须尽量避免喇叭口出现,意即必须

尽可能的减小撕裂,因此,我们提出如下的措施:在工艺上,我们把毛刺面放在下平面,把光亮带放在上平面,让快慢针体对微调杆的力变成有力方向。同时,增加精修孔工序,有效的减少孔内壁撕裂,提高了孔的表面粗糙度;在加工过程中,要求模具维修工定期检验冲头表面粗糙度,定期检查模具的上下模的间隙,并及时作出调整和维修,这样,快慢针体内孔径直线度得到了有效的控制。

四、结论

我们对微调杆和快慢针体进行工艺调整和加强工序控制以后生产出的零部件经装配车间使用后,没有发生微调杆上窜现象。同时,在实际生产中,工序加工精度直接影响零件的精度,当加工手段一时不能满足零件精度要求时,控制手段就显得非常重要了。

在实际生产中,现有的工艺水平和设备能力不一定能够做到满足零部件的精度要求时,我们就需要在加工工序过程中,辅以一定的控制手段,提高各道工序的加工精度,达到提高零部件的精度和质量的目的,进而提高各个机构的装配可靠性。