冷箱内管道运输过程中的疲劳评定

2020-10-21李荣生

李荣生

空气化工产品(中国)投资有限公司 (上海 201417)

在工厂设计建设中,为了降低现场施工成本,模块化设计建设被广泛运用。对于管道来讲,模块化设计不仅可以减少现场的焊接量,而且由于工厂制造,焊接环境远远好于现场,因此还可以提高焊接质量。模块在工厂中制造完成后,需要运输到现场,这给工厂设计带来一个新的问题。在运输过程中,不管是海运还是陆运,装置受到运输载荷的随机作用,产生疲劳损伤,存在失效的风险。由于在管道设计中,柔性设计的本质是疲劳设计,因此,管道在运输过程中的疲劳损伤和在装置运行中的疲劳损伤共同作用,来决定管道的疲劳寿命。

冷箱是深冷工艺中的核心装置,其内部设备包括塔器、换热器、管道、仪表、阀门等,填充珠光砂对管路进行保冷。因此,冷箱是一个典型的模块化设计装置。通过对冷箱运输过程中载荷和应力状态的分析,提出了一种运输过程中的管道疲劳评定方法。

1 运输载荷

在运输过程中,冷箱内管道受到重力和运输载荷的共同作用。运输载荷是指冷箱在运输过程中,运输设备的驱动力和外界阻力共同作用产生加速度,从而带动冷箱内管道运动,其本质是一种惯性力。运输载荷可分解为两个水平载荷和垂直载荷,其中水平载荷方向分别为运输前后方向和与其垂直的左右方向。可以表述为水平载荷Fh1,Fh2和竖直载荷Fv,关系式为:

其中:m 为管道质量,kg;h1为冷箱在运输中前后方向受到的水平加速度,m/s2;h2为冷箱在运输中左右方向受到的水平加速度,m/s2;v 为冷箱在运输中的竖直加速度,m/s2。

管道在运输过程中还受到重力的作用。重力产生的应力是恒定的,因此,该应力对疲劳评定而言,只会增加平均应力。因为大多数疲劳评定曲线中已经包含了平均应力对疲劳寿命的影响,所以,本研究不考虑重力产生的应力对疲劳评定的影响。但是,管道支架上的载荷受重力作用的影响,所以在管道支架设计中需要考虑重力。

装置在运输过程中,会充入氮气作为保护气体,其压力极低,因此压力产生的应力非常小;而且压力产生的应力同重力一样,是恒定的。所以,运输过程中压力导致的结构疲劳可不做计算。

2 管道应力计算

在 ASME B31.3-2018《工艺管道》[1]中,管道的柔性设计实质是对管道受到热载荷产生的热应力的疲劳评定。热疲劳的评定是基于应力范围。从ASME B31.3-2018[1]中应力范围的计算方法和ASME B31J-2017《金属管道元件应力强化因子测试方法》[2]关于应力强度因子的计算方法可以看出,应力强度表示的是弯头和支管处受到平面内弯矩、平面外弯矩和扭矩作用时的一种应力状态。因此,管道柔性设计的本质是弯头和支管处在平面内弯矩、平面外弯矩和扭矩作用下的疲劳评定。

运输载荷跟热载荷一样,在管道的弯头和支管处产生平面内弯矩、平面外弯矩和扭矩,它们产生的应力为管道在运输过程中的主要应力。虽然运输载荷产生的机理与热载荷不同,但是在弯头和支管处,弯矩和扭矩产生的应力状态类似,而且对管道的破坏形式同样是疲劳破坏。因此,本研究采用应力范围的计算方法来计算运输疲劳载荷。

3 管道疲劳评定

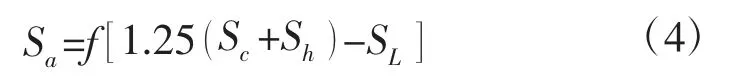

在ASME B31.3-2018 中,热应力的应力范围许用值为:

其中:f 是循环次数所对应的应力折减系数;Sc为低温时的许用应力,MPa;Sh为设计温度时的许用应力,MPa;SL为机械载荷产生的轴向载荷,N。

从ASME B31.3-2018 对f 的定义可以看出,疲劳损伤采用的是线性累积损伤。

管道系统在运输过程中受到的运输载荷是一种随机载荷,载荷大小、载荷方向,以及载荷的次数,在设计初期都很难得到。特别是产品系列化设计时,运输的起始地点和目的地都无法获知,运输载荷无法获得。所以,为了规避运输载荷难以获得的问题,采用疲劳极限来设计。

如果每次运输载荷产生的应力范围小于疲劳极限,那么此次产生的损伤为:

治疗1及2周后,常规组及电刺激组患手MMP治疗前后各时间点比较均差异无统计学意义;气压组及联合组患手MMP均较治疗前及常规组和电刺激组明显提高(均P<0.01),且联合组高于气压组(P<0.01)。见表2。

经过任意n 次后,其累积损伤为:

因此,直到运输完成,在管道上产生的累积疲劳损伤为0。

虽然运输载荷每次作用的大小、方向很难确定,但是,在运输过程中的最大载荷容易得到。所以如果满足:

即最大运输载荷产生的损伤为0,那么所有运输载荷的累积损伤将为0。

采用式(7)来评定,不仅规避了计算每次运输载荷产生的损伤,而且由于运输载荷的累积损伤为0,在管道的正常设计中,也不需要考虑其产生的累积损伤带来的疲劳寿命折减。比如,变压吸附(PSA),变温吸附(TSA)管道受到高周的循环载荷,如果管道运输过程中的损伤为0,那么在管道正常的设计中,就不需要考虑运输损伤,使管道的设计条件变得相对简单。

图1 是ASME B31.3-2018 中,应力折减系数和循环次数关系图。从图1 可以看出,当循环次数大于1×108后,f 值保持不变,可以认为此时达到疲劳极限,在对应的应力范围内,载荷对结构的损伤为0,此时,应力折减系数为:

运输过程中管道温度为环境温度,可以认为:

图1 应力折减系数和循环次数关系图

4 Autopipe 实例

本研究使用管道应力计算软件Autopipe 对一管道系统进行分析。由于运输工况的特殊性,在现有的Autopipe 中无法直接分析,需要做一些设置。

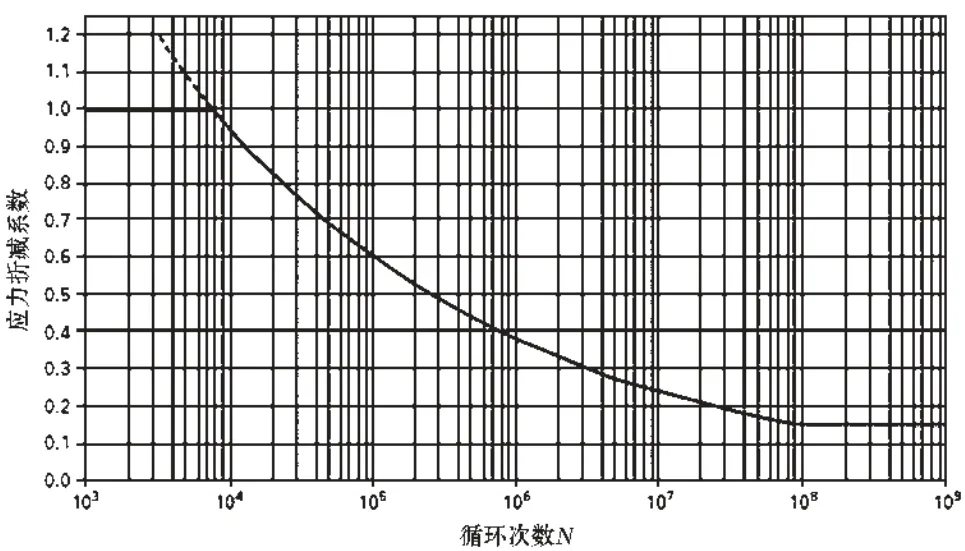

4.1 正常工况

冷箱内管道在正常操作时,可以按照ASME B31.3-2018 的要求,对压力、温度应力、地震力、珠光砂载荷进行计算和校核,得到管道在正常工作状态下的各种应力,并满足ASME B31.3-2018 的要求,使管道在正常操作下能够安全运行。如图2 所示,管道在正常操作时能够正常运行。

4.2 运输工况

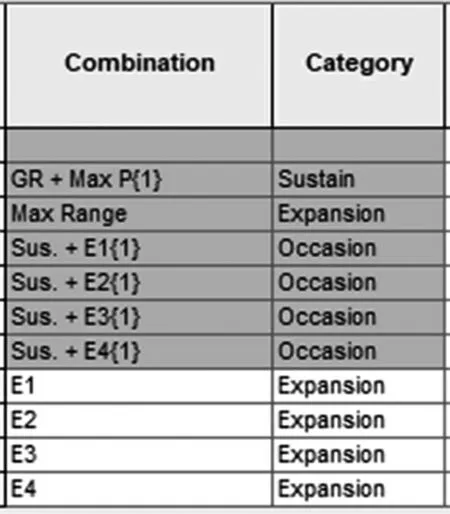

4.2.1 运输的管道模型

由于运输条件的限制,大多情况下冷箱需要水平放置运输,因此在分析运输工况时,需要把Autopipe 模型旋转 90°。

图2 正常工况模型

在管道应力分析中,分析模型通常根据管道之间的相互作用来划分管道的边界,而不会根据运输范围来确定。所以需要把4.1 中的模型按照运输模块进行分割。实例中,图2 中颜色较深管道为散件运输,在运输模型中,需要删除该部分管道。最后得到的运输管道模型如图3 所示。

图3 运输工况模型

4.2.1 运输载荷

为了计算方便,取:h1=0.3 g,h2=0.6 g,v=0.5 g。其中,g 为重力加速度,9.8 m/s2。

4.2.2 运输载荷加载

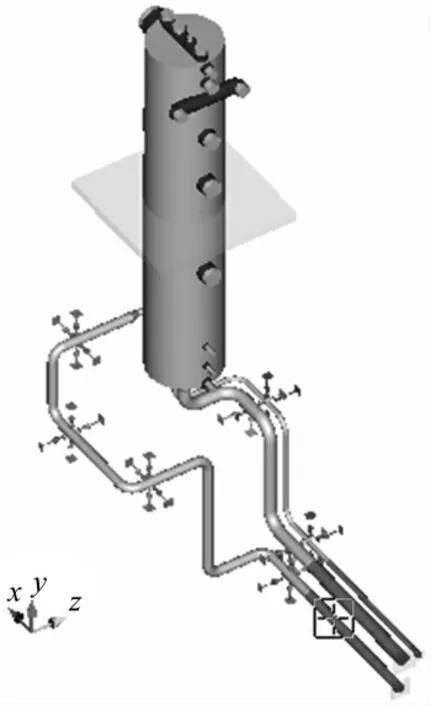

由于加速度载荷无法直接加载,采用加载地震加速度的方法来加载。加载时,同时作用于3 个方向的加速度组合如图4 所示。

4.2.3 应力的评定

图4 运输载荷加载

在ASME B31.3-2018 中,对于偶然载荷(包括地震载荷)的计算,应力增大系数为0.75SIF,但是根据上文所述,运输载荷的计算跟热应力相同,所以应力增大系数应该为SIF。因此,需要更改Autopipe 的默认设置,如图5 所示。

图5 SIF 设置

由于运输载荷采用地震加速度的方法进行加载,需要自定义工况组合,如图6 所示。

图6 运输工况组合

从运输工况应力云图(图7)可以看出,运输时的最大应力为23.51 MPa,最大应力比为0.48,满足要求。

此次分析不仅对管道在运输载荷作用下的疲劳进行了评定,还得到了运输过程中管道支架上的载荷,该载荷可以帮助管道支架的设计,保证管道支架在运输过程中有足够强度。

5 结语

采用应力范围和疲劳极限对冷箱内管道在运输过程中受到的运输载荷进行评定,规避了在设计阶段难以获得的运输载荷。该方法容易在Autopip 中实现,而且对管道的正常设计没有任何影响。由于采用了疲劳极限,该方法显得比较保守,但是经过实践证明,在实际设计过程中不会造成较大的过度设计。对运输载荷的分析,还可以为管道支架设计提供运输时的管道支架载荷,帮助管道支架设计。该方法同样适用于其他模块化设计工厂的运输校核。

图7 运输工况应力云图