脂酶催化下大豆粉末磷脂与全氢化大豆油酯交换反应的研究

2020-10-21尹学智徐改改申瑞玲毕艳兰吕喜丽

李 红 尹学智 徐改改 申瑞玲 毕艳兰 吕喜丽

(郑州轻工业大学食品与生物工程学院1,郑州 450000) (河南工业大学粮油食品学院2,郑州 450000)

磷脂是脂肪酸甘油酯通过磷酸根与胆碱、胆胺等不同基团相连接而成的化合物[1],其结构具有由磷酸相连的取代基团构成的亲水头和由脂肪酸链构成的疏水尾,是一种重要的两亲物质,具有乳化、润湿、分散、增溶等特性[2];此外,磷脂含有丰富的不饱和脂肪酸、胆碱、肌醇等营养成分,是一种天然的营养强化剂[3],被广泛应用于食品、医药、化妆品、饲料等工业[4]。然而,天然磷脂分子中的多不饱和脂肪酸对磷脂的稳定性造成一定的威胁,易被氧化,使磷脂颜色加深,物理、化学性质及营养价值也发生一定变化,很大程度上会限制磷脂的应用[5]。因此,对磷脂进行结构修饰,改变磷脂的脂肪酸组成,以提高磷脂的氧化稳定性,改善磷脂的功能性质,尤为重要。

酯交换是一种重要的磷脂结构修饰方法,不但能改变磷脂的脂肪酸组成,还可以避免反式脂肪酸的生成。磷脂酯交换反应主要有化学法和酶催化法两种,化学法由于使用强碱(如甲醇钠[6])作为催化剂,没有专一性,Sn-1和Sn-2位的脂肪酸都会发生反应,且反应温度较高,常有副反应发生;而酶法[7, 8]催化磷脂酯交换具有选择性高,副反应少,反应条件温和等优点,近年来深受国内外学者的重视。

目前,有关酶法酯交换在磷脂中引入饱和脂肪酸的研究多以棕榈酸、癸酸、月桂酸等饱和酸或饱和脂肪酸的甲酯为酰基供体与卵磷脂进行酸解反应或酯交换反应。班婷婷等[9]以 Lipozyme TLIM 为工具酶,在正己烷体系中催化醇溶性大豆磷脂与棕榈酸的酸解反应,发现在最佳反应条件下得到的磷脂中的棕榈酸的质量分数为34.6%,且酯交换后的磷脂氧化稳定性得到提高。Ghosh[10]采用微生物脂肪酶催化癸酸、月桂酸及豆蔻酸的甲酯与卵磷脂的酯交换反应,结果表明,酯交换反应中脂肪酸的结合程度与其分子质量紧密相关,脂肪酸的分子质量越大,与磷脂的结合程度越高;并发现酯交换反应提高了卵磷脂的表面活性。

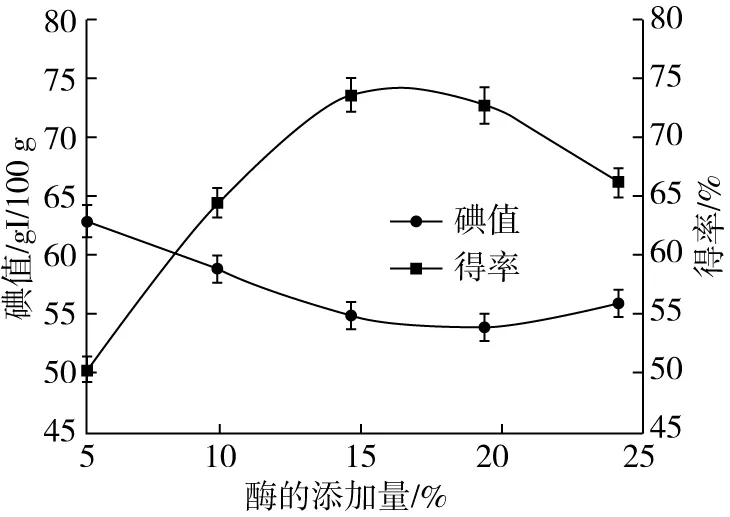

图1 脂酶催化下大豆粉末磷脂与全氢化大豆油的酯交换反应

磷脂酶A1专一性催化天然磷脂的Sn-1 位酰基的水解和酯交换反应,生成 Sn-1溶血磷脂或Sn-1位脂肪酸酯交换改性磷脂。朱姗姗[11]在正己烷体系中,采用10%的固定化磷脂酶A1催化摩尔比为 1∶5的大豆磷脂与共轭亚油酸乙酯的酯交换反应,发现55 ℃下,72 h后,生成的改性磷脂中共轭亚油酸c9,t11-CLA 和t10,c12-CLA的质量分数分别为 15.04%和 14.54%。马彦庆等[8]报道了正己烷体系中,固定化磷脂酶 A1催化磷脂酰胆碱(PC) 富集物和二十二碳六烯酸(DHA) 浓缩液的酯交换反应,得到了DHA含量为 17.7 mg/g PL的磷脂。

然而,脂肪酸或脂肪酸甲酯均是以甘三酯为原料制得的,如能以饱和脂肪酸甘三酯作为酰基供体,不仅能得到饱和脂肪酸含量高的磷脂,还能降低成本。目前,仅杨力会等[12, 13]报道了脂肪酶Lipozyme RM IM催化的棕榈硬脂与大豆卵磷脂的酯交换的反应,其他饱和脂肪酸甘三酯作为酰基供体的酯交换反应鲜见报道。而全氢化大豆油棕榈酸和硬脂酸的质量分数超过99%,可作为磷脂酯交换反应良好的酰基供体。

此外,文献报道的磷脂酯交换反应基本都以价格昂贵的卵磷脂为底物,大豆粉末磷脂虽是卵磷脂、脑磷脂、肌醇磷脂等组成的混合物,但对于研究磷脂与甘三酯的酯交换反应,改变磷脂的脂肪酸组成,大豆粉末磷脂作为底物已足够满足需要,且价格相对卵磷脂便宜很多,增加了工业化生产的可能性。

本实验研究了脂酶催化下大豆粉末磷脂与全氢化大豆油的酯交换反应(如图1),考察了酶的种类、加酶量、底物摩尔比、反应时间、温度等因素对酯交换反应的影响,确定了合成改性磷脂的最佳工艺,为改性磷脂的工业化生产提供参考。

1 材料与方法

1.1 材料与试剂

大豆粉末磷脂、全氢化大豆油、磷脂酶A1、脂肪酶NOVO435。

正己烷、硫代硫酸钠、碘化钾、一氯化碘、环己烷、冰乙酸、浓盐酸、95%乙醇、甲醇、三氯甲烷、氢氧化钠、氢氧化钾、硼酸、酚酞、淀粉、无水碳酸钠、重铬酸钾,均为分析纯。

1.2 仪器与设备

ZRD-1熔点仪,DGX-9234B-2型电热恒温干燥箱, RE-52AA 型旋转蒸发仪,SHB-Ⅲ循环水泵,TGL-16H高速离心机,TDL-80-2B 低速离心机,C10-W12P恒温水浴磁力搅拌器,HGA-5L空气发生器,GHL-300氢气发生器,Agilent 6890N型气相色谱仪,BGZ-240真空干燥箱。

1.3 方法

1.3.1 酶催化酯交换反应

准确称取一定量的大豆粉末磷脂和全氢化大豆油于50 mL锥形瓶中,加入一定的正己烷溶解(大豆粉末磷脂的浓度为0.2 g/mL),加入一定量的酶,于一定温度下在速率为100 r/min的磁力搅拌器中反应,一定时间后,移入50 mL离心管,并用正己烷冲洗锥形瓶3次,保证磷脂被完全收集,在转速8 000 r/min,温度为25 ℃下离心10 min,分出上清夜至100 mL圆底烧瓶,旋转蒸发,待正己烷完全蒸出后,分3次加入30 mL丙酮,溶出未反应的全氢化大豆油,并将固液混合物全部转移至50 mL离心管,在转速8 000 r/min,温度为25 ℃下离心10 min,倾去上清液,重复用20 mL丙酮洗涤、离心3次,刮出下层物质置于已称重培养皿中,在50 ℃真空干燥箱中干燥12 h,称重,计算改性磷脂的产率,并测定所得样品的碘值、熔点及脂肪酸组成。

1.3.2 碘值测定

碘值测定:参照GB/T 5532—2008《动植物油脂碘值的测定》。

1.3.3 熔点的测定

参照GB/T 12766—2008《动物油脂 熔点测定》,采用熔点仪对产品进行熔点测定。

1.3.4 磷脂脂肪酸组成测定

参照GB 5009.168—2016 《食品中脂肪酸的测定》。

气相色谱条件:色谱柱型号(BPX-70毛细管脂肪酸分析柱),长度(120.0 m) ,内径(250 μm),膜厚(0.50 μm),进样口温度(210 ℃),柱温(180 ℃),检测器(FID),空气流速(400 mL/min),氢气流速(30 mL/min),氮气流速(0.6 mL/min),检测器温度(300 ℃)。

2 结果与讨论

2.1 酶催化大豆粉末磷脂酯交换反应的单因素实验

2.1.1 酶的选取

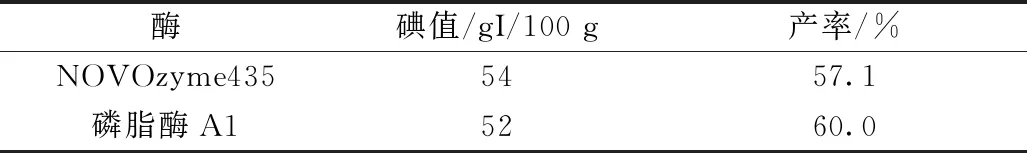

分别选用0.28 g磷脂酶A1和NOVOzyme435(20%以磷脂质量为基准)作为催化剂,催化50 ℃下,1.8 g全氢化大豆油与1.4 g大豆粉末磷脂(二者摩尔质量比为3∶1)在正己烷体系中(磷脂浓度为0.20 g/mL)的酯交换反应,18 h后测定酯交换改性磷脂的碘值和产率,结果如表1所示。与NOVOzyme435相比,磷脂酶A1催化得到改性磷脂的碘值较低,产率较高,因此,选用磷脂酶A1作为催化磷脂酯交换反应的催化剂。

表1 不同酶催化下酯交换改性磷脂的碘值及产率

2.1.2 温度对酯交换反应的影响

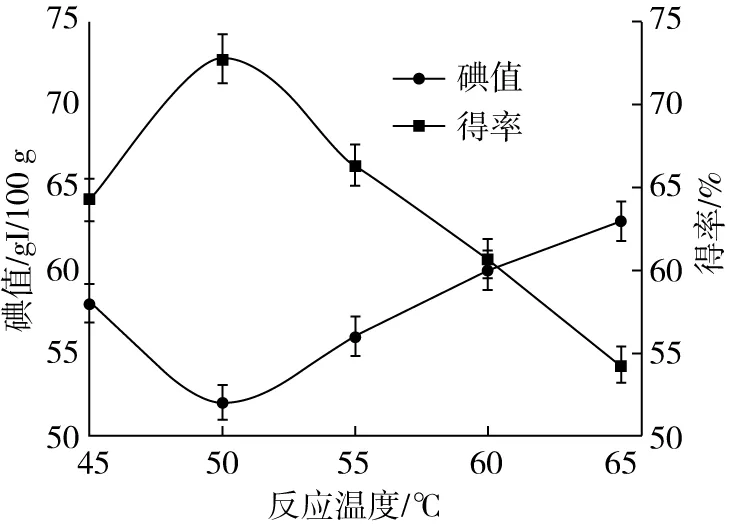

分别在45、50、55、60、65 ℃下,摩尔质量比为3∶1的全氢化大豆油与大豆粉末磷脂的正己烷溶液(磷脂浓度为0.20 g/mL),在20%磷脂酶A1(以磷脂质量为基准)催化下反应18 h后测得的酯交换改性磷脂的碘值和产率作为考察指标,对温度作图,见图2。

图2 不同反应温度下酯交换改性磷脂的碘值及产率

由图2数据所知,温度对酶的影响较大,当温度从45 ℃升至50 ℃时,产物的碘值逐渐降低、产率升高,表明磷脂酶A1催化酯交换反应的速率在提升;当反应温度高于50 ℃时,产物的碘值开始不断升高、产率下降,表明酶催化效率开始降低。在50 ℃时产物的碘值最低,产率最高,原因可能是磷脂酶催化的酯交换反应为界面反应,在油水界面,酶与磷脂结合而发生水解,温度升高使得体系的黏度降低、传质阻力减小、扩散系数增大, 增加了底物分子与酶活性中心位点结合的几率,有利于酶解反应的进行;而温度过高会导致酶蛋白发生结构改变而失活,以及可能会导致热敏性磷脂变性[14],所以该反应温度宜选50 ℃。

2.1.3 时间对酶法酯交换反应的影响

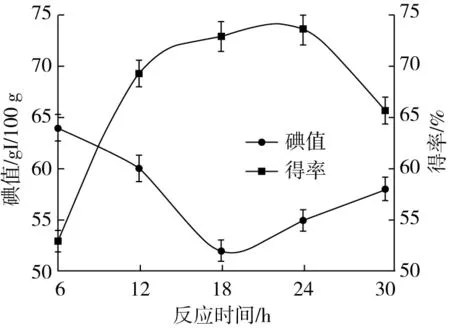

在50 ℃下,摩尔质量比为3∶1的全氢化大豆油与大豆粉末磷脂的正己烷溶液(磷脂浓度为0.20 g/mL),在20%磷脂酶A1(以磷脂质量为基准)催化下,分别反应6、12、18、24、30 h后测得的酯交换改性磷脂的碘值和产率见图3。

图3 不同反应时间下酯交换改性磷脂的碘值和产率

由图3数据可知,随着反应时间的延长,酯交换程度不断增加,产物的碘值不断降低,产率逐渐上升,但当反应时间超过18 h后,产物碘值出现上升趋势,而产率也开始下降。反应时间为18 h时,产物碘值最低,产率比反应24 h稍低。究其原因可能是随着反应的进行,水解产物溶血磷脂增加,与全氢化大豆油反应速度加快[15];然而,反应时间继续延长,磷脂会有一定程度的氧化,同时,副反应也在不断的进行,导致得率降低。因此,反应时间选取18 h比较合适。

2.1.4 底物的摩尔质量比对酶法酯交换反应的影响

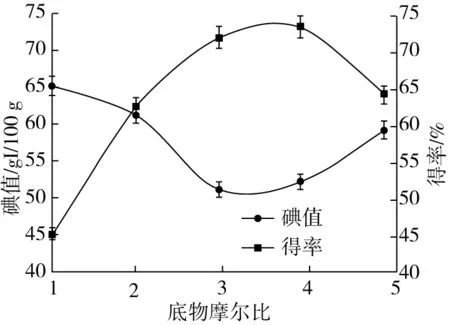

分别称取不同摩尔质量比(1∶1、2∶1、3∶1、4∶1、5∶1)的全氢化大豆油与大豆粉末磷脂于正己烷中(磷脂浓度为0.20 g/mL),在20%磷脂酶A1(以磷脂质量为基准)催化下,于50 ℃下,反应18 h后测得的酯交换改性磷脂的碘值和产率见图4。

图4 不同底物摩尔比下酯交换改性磷脂的碘值及产率

由图4数据可知,随着底物比不断增大,产物的碘值逐渐减小、产率上升,但当全氢化大豆油与大豆粉末磷脂的摩尔比达到4∶1后,产物碘值出现升高、产率下降的趋势。在底物摩尔质量比(全氢化大豆油:大豆粉末磷脂)为3∶1时产物的碘值最低,产率比4∶1时稍低。可能因为随底物比不断增大,磷脂与全氢化大豆油的接触机会增大,反应速率加快;然而,酶的添加量一定,随全氢化大豆油量的增加,磷脂相对量有所降低,从而影响反应效率,导致反应产率又降低。因此底物的摩尔质量比(全氢化大豆油:大豆粉末磷脂)选3∶1。

2.1.5 酶的添加量对酶法酯交换反应的影响

分别选用5%、10%、15%、20%、25%(以磷脂质量为基准)的磷脂酶A1为催化剂,催化50 ℃下、摩尔质量比为3∶1的全氢化大豆油与大豆粉末磷脂的正己烷溶液(磷脂浓度为0.20 g/mL)的酯交换反应,18 h后测得的酯交换改性磷脂的碘值和产率见图5。

图5 不同酶添加量下酯交换改性磷脂的碘值及产率

由图5数据可知,随着酶添加量的增加,产物碘值逐渐降低、产率升高;当酶添加量增至20%时,碘值最低;再继续增大时碘值开始升高、产率也有所降低。原因可能是随着酶添加量的不断增大,更多的酶分子到达反应界面参与反应,进而反应产率提高;当酶的添加量增大到一定值以后,酶与底物结合的活性位点达到饱和,会有一部分酶无法发挥作用,使得反应趋于平衡[16],然而,随反应时间不断延长,催化效果会有所下降。因此,酶的添加量在20%较为适宜。

2.2 正交实验

一个反应的发生并不是单一因素决定,而是多个因素共同作用的结果,因此,非常有必要利用正交实验综合考察反应温度、时间、底物摩尔比和酶的添加量等因素对酶催化下大豆粉末磷脂与全氢化大豆油的酯交换反应的影响。

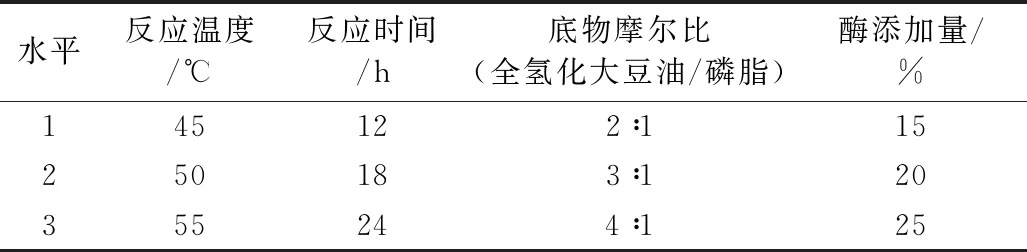

根据单因素实验结果,分别选取反应温度、反应时间、底物摩尔比和酶添加量4个因素,每个因素分别选取3个水平(因素及水平表见表2),建立L9(43)的正交实验。以产物的碘值和产率为指标,确定大豆粉末磷脂与全氢化大豆油酯交换反应的最佳条件。结果见表3。

表2 正交实验因素及水平

表3 大豆粉末磷脂与全氢化大豆油酯交换反应正交实验结果

由表3可知,以碘值为衡量指标,反应温度和底物比对大豆粉末磷脂与全氢化大豆油酯交换反应影响都很大,其次是酶添加量,影响最小的是反应时间,影响反应因素主次依次为A=C>D>B,最优反应条件为A3B2C1D1,即反应温度为55 ℃、反应时间24 h、底物摩尔比为2∶1、加酶量为15%;以产率为衡量指标,反应温度对酯交换反应影响最大,其次是酶的添加量,再者为反应时间,最后为底物比,影响反应因素主次依次为A>D>B>C,最优反应条件为A2B2C3D3,即反应温度为50 ℃、反应时间24 h、底物摩尔比为4∶1、加酶量为25%。

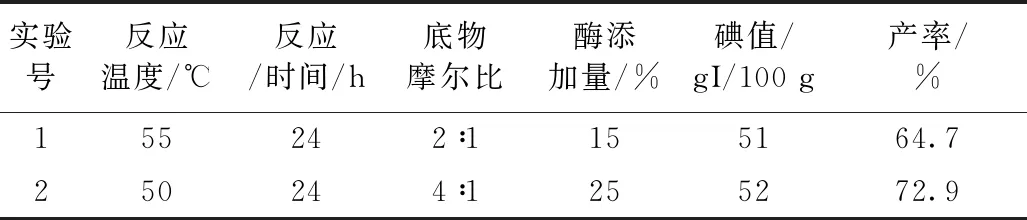

2.3 最优条件的验证

分别按照最优反应条件1(反应温度为55 ℃、反应时间24 h、底物摩尔比为2∶1、加酶量为15%)和最优反应条件2(反应温度为50 ℃、反应时间24 h、底物摩尔比为4∶1、加酶量为25%)进行粉末磷脂与全氢化大豆油的酯交换反应,处理完毕后得到结果见表4。

表4 两种最优条件酯交换反应结果

由表4数据可以看出,最优反应条件1得到的酯交换产物的碘值最低,是以碘值衡量得到的最佳反应条件。最优反应条件2得到的酯交换产物的碘值52 gI/100 g虽比最优条件1得到产物碘值51 gI/100 g稍高,但是产率却比最优条件1高出很多,因此选择最佳反应条件为:反应温度为50 ℃、反应时间24 h、底物摩尔比为4∶1、加酶量为25%。

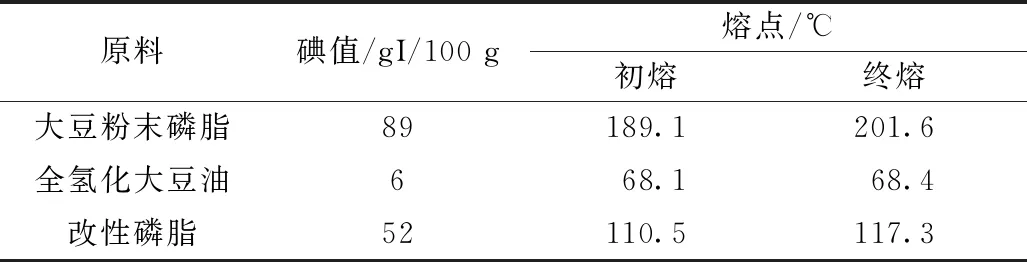

2.4 酯交换反应前后磷脂的熔点及碘值

酯交换反应前后大豆粉末磷脂、全氢化大豆油和按最优方法得到的改性磷脂的碘值及熔点见表5所示。由表5可知,改性磷脂的碘值由原料大豆粉末磷脂的89 gI/100 g降至改性磷脂的52 gI/100 g,说明改性磷脂脂肪酸的双键数目减少,大豆粉末磷脂中的不饱和脂肪酸与氢化大豆油中的饱和脂肪酸发生了酯交换反应;此外,与原料磷脂的熔点相比,改性磷脂的熔点也发生了比较大的变化。

表5 原料大豆粉末磷脂、全氢化大豆油和改性磷脂的碘值及熔点

2.5 酯交换反应前后磷脂的脂肪酸组成

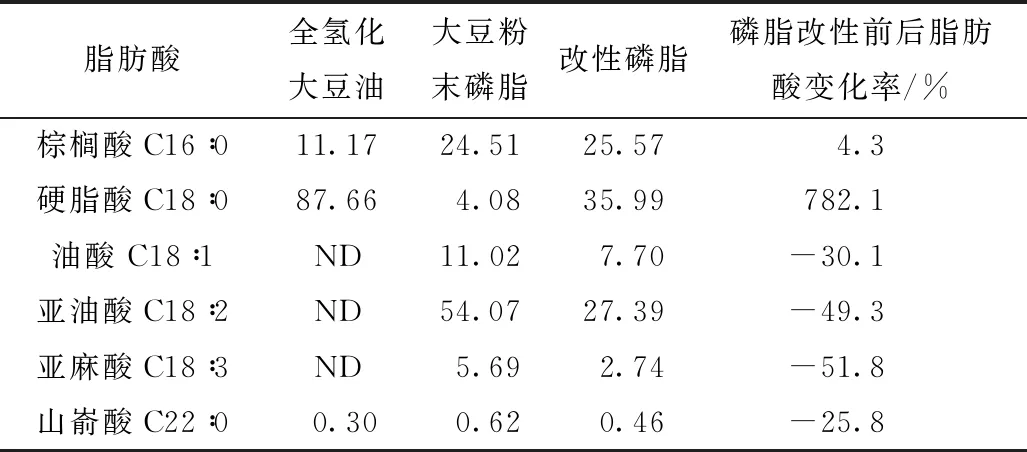

全氢化大豆油及酯交换反应前后磷脂经气相色谱分析,并按校正峰面积归一化法计算得到相应的脂肪酸组成如表6所示。

表6 氢化大豆油、大豆粉末磷脂及改性磷脂的脂肪酸组成(面积归一法)/%

从表6可见,全氢化大豆油主要由硬脂酸、棕榈酸和山嵛酸组成。大豆粉末磷脂主要由亚油酸、棕榈酸、油酸、亚麻酸、硬脂酸和山嵛酸组成。

与原料大豆粉末磷脂相比,酯交换改性磷脂中饱和脂肪酸—硬脂酸的含量明显增加,约为原料磷脂的9倍,棕榈酸的含量稍有增加,山嵛酸的含量却有所降低;而不饱和脂肪酸含量大幅降低,亚油酸和亚麻酸的含量降低了一半,油酸含量也降低了30%左右。脂肪酸组成的变化同样说明了在磷脂酶A1作用下,全氢化大豆油与大豆粉末磷脂发生了酯交换反应,得到了不饱和脂肪酸含量降低的改性磷脂。

3 结论

研究正己烷体系中,酶催化下大豆粉末磷脂与全氢化大豆油的酯交换反应,考察了不同条件对酯交换反应的影响。结果表明,在25%磷脂酶A1催化下,摩尔比为4∶1的全氢化大豆油和大豆粉末磷脂的正己烷溶液,在50 ℃下反应24 h后,得到碘值为52 g/100 g、产率为72.9%、熔点为110.5~117.3 ℃的改性磷脂。

酯交换改性磷脂的饱和脂肪酸—硬脂酸的含量明显增加,约为原料磷脂的9倍,而不饱和脂肪酸含量大幅降低,亚油酸及亚麻酸的含量降低了近一半,油酸质量分数也降低了30%左右,说明在磷脂酶A1作用下,全氢化大豆油与大豆粉末磷脂发生了酯交换反应,得到了不饱和脂肪酸含量降低的改性磷脂,实现了大豆粉末磷脂的结构修饰。