板状立方点阵超结构填充汽车吸能盒的抗冲击吸能特性

2020-10-21齐德兴吴文旺

张 鹏,齐德兴,夏 勇,李 营,吴文旺

(1. 北京理工大学 先进结构技术研究院,北京100081,中国;2. 汽车安全与节能国家重点实验室,清华大学,北京100084,中国;3. 上海交通大学 船舶海洋与建筑工程学院 工程力学系,上海200240,中国)

能源和环境问题给汽车行业可持续发展带来的压力与日俱增[1],汽车轻量化设计可降低燃油车油耗,提高新能源车辆续航里程,有效缓解这一压力[2]。作为可高速移动的载人用具,车辆发生交通事故时的撞击对人员和车身损害巨大,有效降低撞击损伤、提升车辆被动防护性能对轻量化抗冲击吸能结构提出了更高要求。

基于复合材料、轻质合金以及泡沫填充物等材料所设计的轻质薄壁结构,因其低制造成本和高吸能效率被广泛应用于轻量化车辆抗冲击吸能部件。近年来,对薄壁吸能结构的诱导槽[3-4]设计、截面形状[5]设计以及结构的多胞设计[6-7]研究,使薄壁结构变形稳定性及吸能量得到很大提升。通过对圆形、方形、六边形等不同截面吸能结构进行对比,张斌[8]发现正方形截面结构在能量吸收和平均碰撞力方面效果更佳。ZHANG Xiong[3]等人系统分析了诱导槽数量、尺寸等因素对吸能管吸能性能的影响,发现适当增加诱导槽宽度可降低峰值载荷,且4个凹槽相对2个凹槽吸能量更大。HOU Shujuan[9]在冲击载荷条件下将多胞薄壁结构吸能量和峰值碰撞力与单胞结构进行对比,发现多胞数量的增加在提高结构单位质量吸能量的同时,也会造成其峰值碰撞力显著增加。尽管以上结构设计对轻质薄壁结构的吸能性能和变形稳定性有了很大改善,但其仍然存在过大的峰值载荷以及大幅度的载荷波动问题,不利于对人员和车辆的抗冲击防护。

点阵结构因其高孔隙率和微结构可设计性,能够在大幅降低结构相对密度的同时,实现对结构力学性能的设计和变形机制的控制[10],是解决薄壁吸能结构现存峰值载荷过大以及大幅度载荷波动问题新的设计思路。结合先进增材制造[11]技术的快速发展,轻量化多功能点阵结构[12]应用于实际工业生产的制备及成本问题也将逐渐解决。常见的点阵结构有蜂窝状结构[13-14]、手性结构[15]、杆状立方结构[16]等。金属蜂窝点阵具有优异的比强度、比刚度和吸能特性[17]。手性结构由可旋转的刚性节点和可弯曲的韧带构成,呈现负Poisson比特征,具有良好的抗压和吸能特性。XIA Re[18]等人进行了三维各向同性反手性结构的力学研究,基于应变能理论推导了其模量表达式,并结合实验和有限元进行验证,证实了三维反手性结构可用于实现抗冲击、结构柔化以及减振。杆状立方点阵大多为拉伸主导型结构,由于其受力变形时杆件主要承受轴向应力,通常具有较高的强度和刚度。T. Tancogne-Dejean[19]等人在杆状立方基础上创新设计出板状立方点阵,通过将不同板状立方胞元组合,使其刚度达到近乎各向同性,并发现刚度各向同性板状立方点阵比同等质量的杆状点阵刚度高3倍。可见,通过对点结构的合理设计,可得到适用于不同工程需求的相对理想力学性能。

本文设计并制备了4种板状立方点阵结构样品,对其准静态压缩实验下变形机制和力学特性进行分析。结合冲击动力学仿真,对所设计板状立方点阵结构分别进行低速、高速冲击仿真,探究其冲击载荷下的吸能特性。最后将4种结构应用于汽车吸能盒设计,并在低速冲击下将其抗冲击性能及吸能特性与方形截面吸能盒作对比,探索其在轻量化汽车冲击吸能设计领域的应用价值。

1 板状立方点阵结构设计及准静态压缩力学响应

1.1 结构设计及相对密度

板状立方点阵结构由在三维空间中规则排布的平板构成,根据平板在空间中的分布取向以及其节点位置特征,本文设计了3种板状点阵结构基本胞元,分别为简单立方(simple cube, SC)、体心立方(body centered cube, BCC)及面心立方(face centered cube, FCC)。SC胞元节点分布于立方体每条边的中点,由3块分别垂直于坐标轴3个方向的正方形板构成;BCC胞元节点分布于立方体的顶点,由6块平行于立方体面对角线的板构成;FCC胞元节点分布于立方体体心及其每条边的中点,由32块连接节点的等边三角形板构成。基于3种基本胞元结构,通过将SC和BCC、SC和FCC分别组合,本文还设计出2种新的胞元结构SC-BCC、SC-FCC,所设计胞元结构几何特征及2种组合胞元设计过程如图1所示。

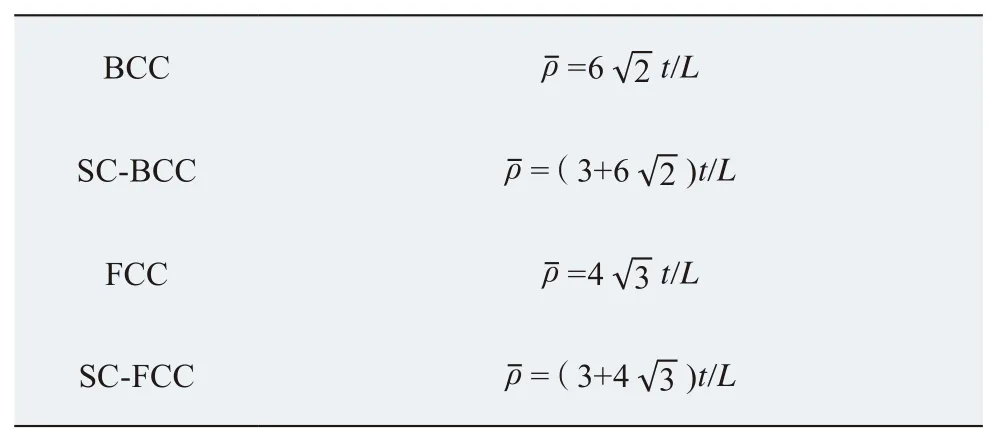

点阵结构作为一种多孔结构,其相对密度表征了其实体部分在空间中所占比例。在轻量化结构设计过程中,对结构相对密度的表征是实现结构密度调控必不可少的部分。板状立方结构几何参数包括板的厚度t及立方体边长L,根据其几何特征及构成形式,本文所设计胞元结构相对密度公式经推导列于表1。

表1 不同样品的相对密度计算公式

1.2 准静态压缩力学响应及变形机制

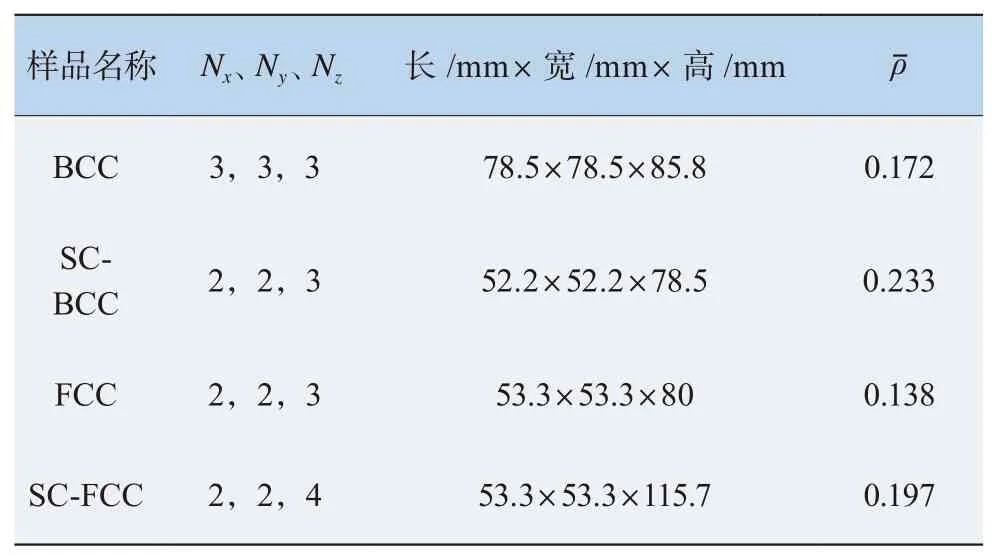

本节采用准静态压缩实验探究结构静态载荷下力学响应及变形机制,通过将所设计板状胞元在X、Y、Z3个坐标方向进行阵列,得到由4种板状胞元结构组成的压缩样品,各样品厚度t均为 0.53 mm,其他参数如表2所示。其中,Nx、Ny、Nz分别为3个坐标方向上胞元排布数目。

表2 样品参数及相对密度

准静态实验样品由密度为1.15 g/cm3尼龙粉末,经选择性激光烧结技术(selected laser sintering, SLS)制备。由于所打印样品为板状结构,胞元阵列组合之后会围成封闭的空腔,造成尼龙粉末沉积于样品内,从而增大结构密度。为便于样品打印完成后尼龙粉末的取出,在样品打印模型上布置了圆孔,以保证打印样品的密度。样品准静态压缩实验在INSTRON5985(250 kN)试验机上完成,压缩速度为5 mm/min。

如图2所示,在准静态压缩过程中,所设计样品主要变形形式为板结构的屈曲变形。

随着压缩实验的进行,BCC、SC-BCC和FCC样品均表现出分层塌陷特征,且观察到多处发生于样品胞元连接处以及小孔周围的局部断裂失效。含BCC结构样品塌陷开始于样品顶层,随后是底层塌陷,最后到达中间层,FCC样品塌陷则是从底层开始,逐渐延伸于顶层。不同于以上3种样品的失效形式,SC-FCC样品呈现出弯曲断裂现象,裂口开始于样品中部,逐渐将整个样品撕裂。实验结束后,观察SC-FCC样品失效件,发现其存在实心现象,SC-FCC的实心导致其刚度增大,从而造成变形形式异常。

图3所示样品准静态压缩载荷—位移(F—D)曲线首先经历线弹性段,随后进入载荷波动的平台段,最后是载荷突变、曲线急剧上升的压实段,平台段的平稳和长度对冲击吸能结构的性能起着决定性作用。含BCC结构样品平台段波动最大为2 kN,FCC样品平台段最大波动为1.6 kN,表现出较为平缓的特征。由此可见,结构中板的屈曲变形和分层塌陷机制,使得结构在受到外部载荷过程中能够平稳变形,在结构被压实前较大程度发挥材料抵抗变形的能力,提高结构中材料的利用效率,因而板状立方结构具有应用于抗冲击吸能结构的潜能。

2 板状立方点阵结构动态冲击分析

在汽车实际行驶过程中,发生道路交通安全事故时通常伴随着低速或高速的撞击。因此,研究抗冲击结构在低速、高速撞击情况下力学响应,对其实现实际工程应用具有重要参考价值。本节将对所设计的4种板状立方结构进行10、50 m/s的冲击动力学仿真,探究其在低速、高速冲击状态下力学响应,评估对比4种构型抗冲击性能及吸能特性。使用商业软件ABAQUS作为仿真平台,模型材料选用铝合金AA6063-T4,材料参数为:密度ρ = 2.7 kg/dm3,弹性模量E= 70 GPa,Poisson比v= 0.28,服强度198 MPa。4种结构模型胞元在X、Y、Z这3个坐标方向排布数目为3、3、3,模型边长75 mm,胞元板厚0.5 mm。

2.4 重复性试验 分别对云南省8个地区苍耳子中的As、Hg、Pb、Cd 4种重金属进行含量测定,每个样品重复9次平行实验,并计算RSD<5%。见表6。

仿真应力云图及载荷位移曲线分别展示于图4和图5。

如图4所示,在低速和高速冲击条件下,4种板状点阵结构均表现出稳定的逐层屈曲塌陷变形机制。这种稳定的变形机制使得结构在受外界冲击负载情况下,结构中应力较为均匀的逐层传播,从而确保结构每一层的失效均匀发生于同层的每个胞元中,极大的提高了结构中材料的利用效率。

结合图5载荷位移曲线不难看出,在2种冲击条件下,BCC和FCC2种单一胞元结构较SC-BCC和SC-FCC2种组合胞元结构平台段波动更为平缓;组合胞元结构承载能力较单一胞元结构显著提升,结构承载能力随结构相对密度的增大而增大。为更全面的分

析板状点阵结构动态冲击下力学响应及吸能特性,引入有效行程比、平均载荷以及比吸能(specific energy absorption, SEA)作为结构冲击吸能性能的衡量指标。

结构载荷位移曲线主要分为3个阶段,线弹性段、平台段和压实段,结构被压实之前的行程是其通过塑性变形进行有效吸能的主要阶段,有效行程比(effective stroke ratio, ESR)指结构受外界载荷达到压实状态前的有效行程(Sef)与结构在受压方向长度(L)的比值,可表示为

有效行程由结构受压过程中吸能效率决定,将吸能效率达到最大值时对应的压缩位移定义为有效行程,吸能效率为

平均载荷为结构在有效行程内的载荷平均,表示为

比吸能指的是结构在有效行程内所吸收的能量与结构质量m的比值,表征结构单位质量材料吸收能量的能力为

用以上方法对图5载荷位移曲线进行处理,得到2种冲击速度下结构吸能效率曲线如图6所示。4种结构在10、50 m/s冲击下,经以上公式计算所得吸能参数绘制为柱状图展示于图7。

由图5可以发现:结构受冲击过程吸收能量的多少取决于有效行程的长短以及平台段平均载荷的高低,更长的有效行程和更高的平均载荷意味着结构具备更强的吸能性能。对比图7中吸能指标,单一板状胞元结构有效行程、平均载荷和SEA在高速冲击下仅比低速冲击条件下出现细微增长,其吸能性能受冲击速度影响较小;组合板状胞元结构有效行程则随冲击速度的增加出现较大幅度增长,其吸能性能受冲击速度影响显著。在低速冲击状态,尽管组合板状胞元结构平均载荷较单一板状胞元结构显著提升,但其有效行程的较大幅度缩短致使其有效吸收的能量减少,故而SEA随之降低。反观高速冲击状态,组合板状胞元结构平均载荷大幅度提升的同时,有效行程仅发生细微减少,因而其SEA有所增加。

综合考量所设计板状结构在低速和高速冲击条件下力学响应、变形机制以及吸能特性,在汽车抗冲击应用中,其平稳的载荷波动可大幅降低对人员损伤;稳定的逐层塌陷可保证结构效率以及有效吸能行程;优良的SEA数值可为车辆吸能结构减重提供助力。

3 板状立方点阵结构应用于汽车吸能盒

吸能盒是汽车在低速碰撞(16 km/h)过程中,通过自身的压溃变形吸收横梁传递过来的碰撞能量,降低传递到车身结构的碰撞力,避免汽车重要零部件受到损坏的结构。本节将4种板状胞元结构作为内芯设计了4种壁厚为0.5 mm的吸能盒,在4.4 m/s冲击速度下,将其吸能效果与厚度为2.5 mm的传统方形截面铝管吸能盒进行性能对比,探究其工程应用价值。所设计吸能盒内芯在X、Y、Z3个坐标方向分布方式为2, 2,4,长度为100 mm,截面边长为50 mm,板厚和吸能盒外壳厚度均为0.5 mm;用来对比的方形截面吸能盒长100 mm,截面边长55 mm,冲击仿真材料参数仍选用铝合金AA6063-T4,不同冲击时刻仿真应力云图及载荷—位移曲线分别如图8、图9所示。

如图8所示,传统方形截面吸能盒受冲击变形过程中,吸能盒壳体发生屈曲变形向外膨胀,且随着吸能盒受压缩位移的增大,壳体上应力分布不均匀的现象愈发明显,这种不稳定的变形机制在实际工程应用中容易发生弯扭现象以及局部应力集中,导致结构过早失效。与之相比,板状点阵内芯吸能盒变形形式稳定,单一胞元板状结构吸能盒均逐层塌陷至压实状态,组合胞元结构吸能盒则是分层塌陷至压实状态,且受冲击过程中应力分布较为均匀,有利于提高吸能盒结构效率。

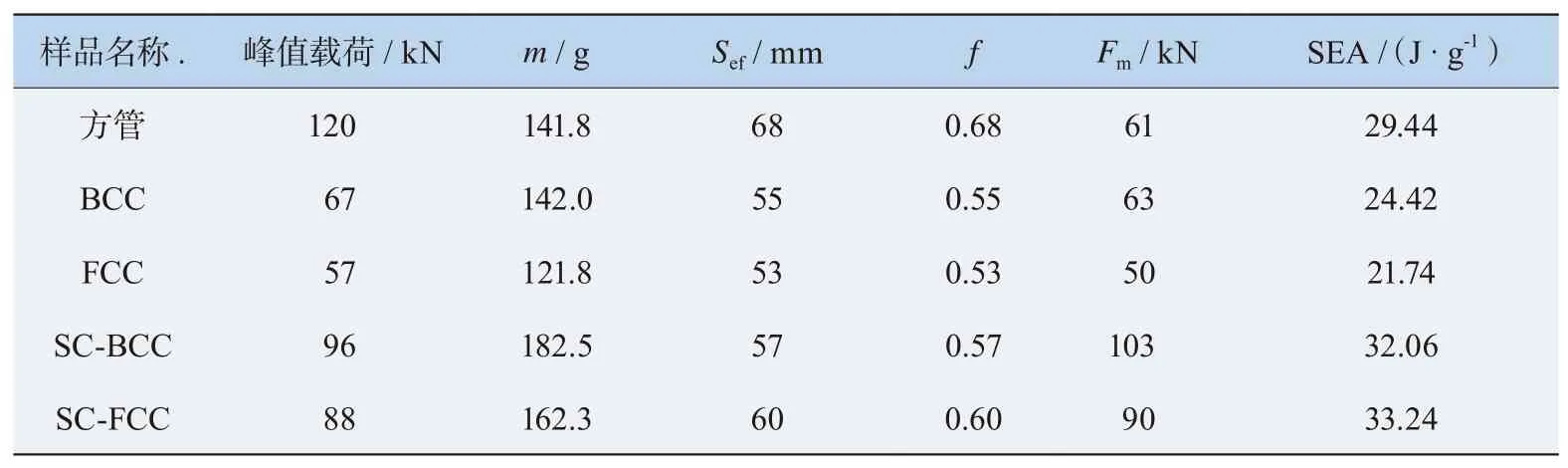

吸能盒作为汽车低速碰撞中的被动防护机构,其受撞击过程中峰值载荷的大小直接决定着对车体内部件以及载员的损伤程度。对图9中的5种吸能盒受冲击过程载荷—位移曲线进行分析处理,所得峰值载荷及吸能指标均列于表3。

表3显示:传统方管吸能盒峰值载荷高达120 kN,是其平均载荷的2倍,且其平台段曲线波动剧烈,大大制约了其防护功能。板状内芯吸能盒峰值载荷与之平均载荷近乎相等,其平台段波动平缓,具备更加优良的车辆防护性能。此外,在能量吸收方面,尽管传统方管吸能盒有效行程优于板状结构内芯吸能盒,但其平均载荷低于BCC、SC-BCC、SC-FCC等3种板状内芯吸能盒,单位质量吸收能量(SEA)不及SC-BCC和SCFCC2种组合板状结构吸能盒。

综合对比以上性能指标,板状结构内芯吸能盒可在保证结构轻量化和吸能要求的前提下,有效解决传统薄壁吸能结构峰值载荷过大以及载荷波动不平稳难题。

4 结 论

本文结合准静态压缩实验以及动态冲击仿真2种方法,对所设计的4种板状立方点阵结构受外界载荷作用下变形机制及力学响应进行了系统分析,探究并对比了其抗冲击及吸能特性。在此基础上,将4种板状结构作为内芯设计了汽车吸能盒,于低速撞击工况下将其变形机制及抗冲击吸能特性与传统方形截面吸能盒进行对比,所得结论如下:

1) 在不同外界载荷条件下,板状立方点阵结构均呈现出分层塌陷的变形机制,这种变形机制使结构变形稳定的同时具备更高的结构效率。

2) 板状立方点阵结构受外界载荷作用的载荷—位移曲线平台段波动平缓,且BCC、FCC这2种单一胞元结构较SC-BCC、SC-FCC这2种组合胞元结构平台段波动程度受冲击速度影响更小。

3) 冲击速度对组合胞元板状结构有效行程及SEA影响较大,高速冲击下组合胞元点阵结构有效行程及SEA显著增加。

4) 板状结构内芯吸能盒较传统方形截面吸能盒峰值载荷及载荷波动程度大大降低,具备更加优良的被动防护性能,且SC-BCC和SC-FCC这2种板状内芯吸能盒单位质量吸能能力优于传统方管吸能盒。

综上所述,板状立方点阵结构具有稳定的变形机制和平缓的力学响应曲线,在不同冲击速度下均表现出优良的吸能特性,可有效解决现存薄壁管吸能结构受冲击时峰值载荷以及载荷波动过大问题,具备应用于轻量化车辆抗冲击吸能结构设计的巨大潜能。

表3 吸能参数