基于BP神经网络PID控制技术在氯化工艺控制中的应用

2020-10-20娄勇

摘要:针对当前化工领域中,特别是氯化工艺领域控制的精度要求,结合传统的PID控制存在的问题,提出一种采用BP进行改进的方法。即通过BP神经网络在自学习方面的优势,通过BP优化减少输入参数与输出参数的误差。最后,以氯化工艺中的压力控制为例,通过仿真对工艺进行模拟优化,结果表明,经BP优化后的PID在延迟量等方面,都有很大的优势。

关键词:BP神经网络;PID控制;仿真;氯化工艺

中图分类号:TQ086;rIP183;TP273

文献标识码:A

文章编号:1001-5922(2020)09-0050-04

氯化工艺由于具有一定的危险性,需要通过多种技术监管工艺的流程,以保证更高的安全性。但是在氯化安全控制中存在非线性、滞后性、干扰多等问题,只是通过常规的PID控制方式难以得到合适的控制参数,影响到了实际的控制效果。本文针对上述问题进行了研究,结合BP神经网络算法设计了更先进的PID氯化工艺控制系统,并通过实验仿真的方式验证了系统的应用效果。基于BP神经网络下的PID控制系统具有较高的灵活性,能够利用神经网络算法自整定各个控制参数,从而在氯化工艺控制中达到更佳的效果。

1 PID控制参数的BP优化

PID控制被广泛应用在工业领域,主要通过比例(P)、积分(I)、微分(D)三个参数进行组合的形式来对偏差进行调节,确保系统整体处于最佳的运行状态。在实际应用中一般先要对控制器进行调节,在此基础上调整各个设备的运行状态,由此得到最佳的控制效果。具体控制计算方法为:

但PID控制也存在很多局限,如超调量大、控制灵活度不高等。此外在控制波动大、非线性对象时效果不佳,需要对传统PID算法進行改进。与此同时,BP神经网络被广泛应用在工业控制领域,具有良好的非线性映射性能,能够对输入、输出进行完整的映射,且可实现对知识的自学习。因此,针对传统PID控制中存在的非线性问题,引入BP神经网络进行改进优化。

1.1 BP神经网络结构设计

1.1.1 层数确定

在构建网络结构时首先要确定网络层数以及对应的神经元数目,其中本次研究中将隐含层数目设为1,并选用了S型函数,由此形成了一个标准的三层神经网络结构。

1.1.2 神经元数确定

在确定网络层数后还应该各个层的神经元数目进行确定,在此过程中需要结合PID参数的控制输出Kp、K1、Kd进行分析,具体参数的确定过程如下所示。

1)输入层神经元数目。在利用BP神经网络的过程中必须先明确具体的用途,然后对网络的结构进行设计,根据网络的复杂度可以确定输入层的神经元数目。但是在实际应用中一般要适当减小网络规模,通过这种方式降低计算的复杂度,有助于提升计算效率。

根据本文的研究内容可知,在氯化工艺中需要控制的变量主要有预期温度、实际温度、阈值以及误差,因此对应的输入层神经元数目为4,由此得到了网络的第一个层次。

2)隐含层神经元数目。本次设计中的隐含层仅有一层,相关研究显示即使隐含层数目为1,也能够满足各种类型网络的构建要求,因此只需要合理设置对应的神经元数目,即可以映射各种类型的函数。但是在实际应用中难以有效地确定神经元数目,数目过多或者过少都容易引发不利的影响,例如在数目过大时,会显著增大网络的复杂度,学习的效率降低;在数目过小时,则无法保证构建最佳条件判决,最终降低了网络的学习效果。当前确定隐含层神经元数目上主要采用的方法是经验判断法,对于研究人员的经验提出了更高的要求,因此在这方面还需要重点研究和实践,以保证更佳的应用效果。

1.1.3 BP神经网络初始权值的确定

除了上述参数外,还需要确定合适的初始权值,这将会对网络的收敛性以及效率产生直接的影响。考虑到此方面的因素,当前大多采用偏小的初始权值。

收敛效果与设置的初始值直接相关,如果初始权值较小,特别是几乎等于零时,则在输入累加过程中会对神经元的输出分布产生较大的影响。权值一般是在某个范围内接近于零的常数,在本次研究中将其设置在[-0.5,0.5]范围内。

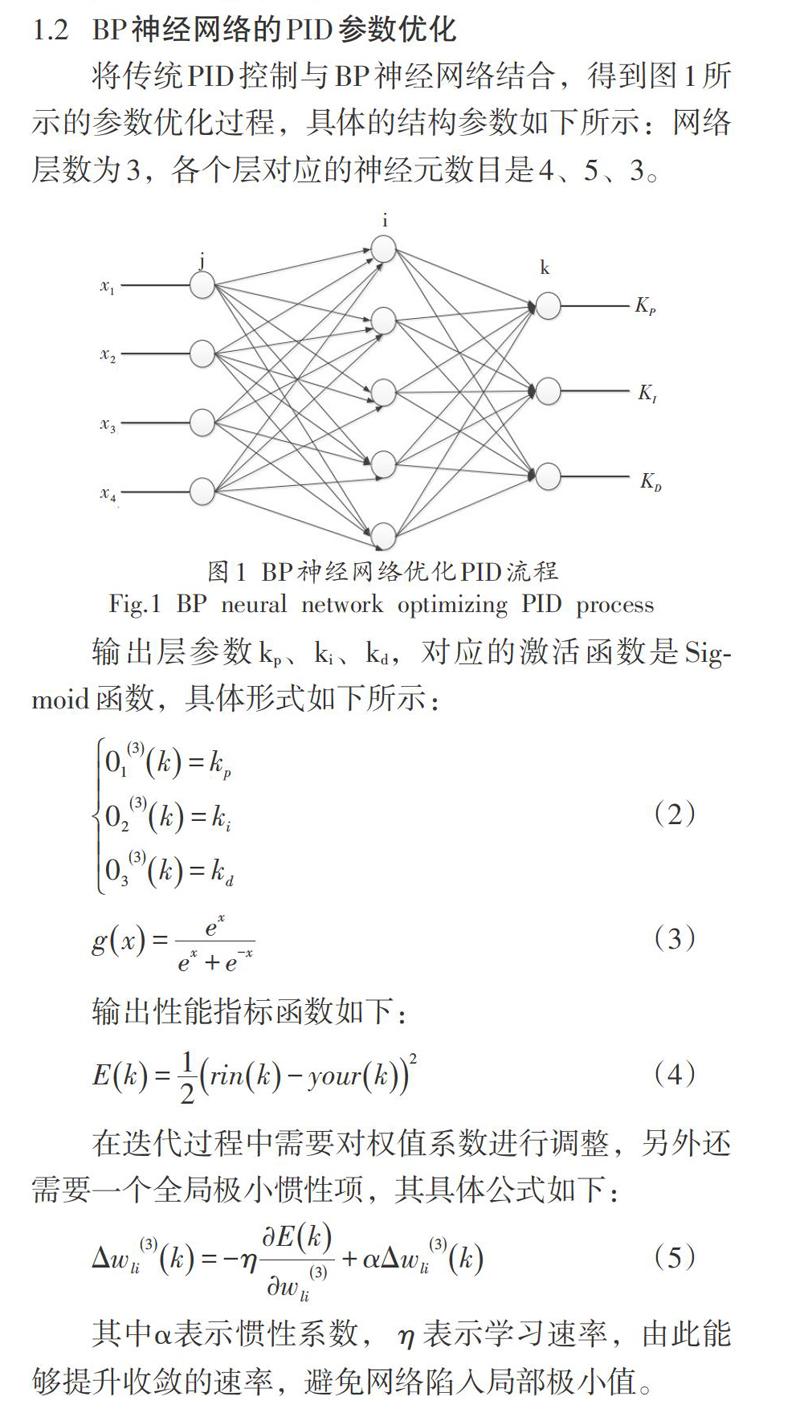

1.2 BP神经网络的PID参数优化

将传统PID控制与BP神经网络结合,得到图l所示的参数优化过程,具体的结构参数如下所示:网络层数为3,各个层对应的神经元数目是4、5、3。

其中α表示惯性系数,η表示学习速率,由此能够提升收敛的速率,避免网络陷入局部极小值。

2 基于BP神经网络的控制器设计

在本次研究中将传统的PID控制器与BP神经网络算法进行融合,总体结构划分为两部分,分别是神经网络部分与PID控制部分,其中前者主要结合系统的运行情况来对各个参数进行调节,而保证最佳的控制效果;后者则完成具体的控制过程,使得系统能够保持最佳的运行状态。基于这种方式提升了系统调节的灵活度,能够充分发挥神经网络自适应调节的优势,有助于改善整个系统的控制性能。控制器结构如图2所示。

系统的核心控制算法按照上式(1)。

具体执行步骤为:

1)首先确定网络的层数和对应的神经元数目,然后根据设置的加权系数得到合适的学习次数,由此形成完整的网络结构;

2)开始进行采样的过程,并得到对应的采样误差;

3)学习过程中计算各个层神经元的输入和输出,并得到PID控制器的参数;

4)基于PID控制算法得到对应的输出;

5)设置好学习速率等参数后开始进行网络学习的过程,根据系统的运行状态调节加权系数;

6)继续执行后续的学习过程,重复从步骤(2)开始的过程,直到完成学习的整个过程。

3 仿真结果

3.1 控制对象的模型建立

在构建控制对象的模型时考虑到较多的因素,氯化工艺控制系统的超调量较小,具有明显的纯滞后特征,并且对于温度和压力的控制要求较高,最终选择一阶惯性滞后环节系统,由此可以认为将一个惯性环节与纯环节串联即可得到闭环传递函数。从时间上来看,采用这种设计方式能够保证控制对象的滞后时间与纯环节滞后时间的一致性,系统不会在形成超调量,有助于改善系统的稳定性。在参数调节方面可以利用Cohn-Coon公式进行处理,具体如下所示。

公式中的τ表示纯滞后时间。

3.2 被控对象压控系统建模

在本次研究中,给定压力的阶跃信号是0.5MPa,在压力数据采集方面选用了专用的压力传感器,采样间隔设置为5s,因为反应釜内的压力持续变化,并且变化的频率较高,致使采集数据中的误差较大,为了有效地解决此问题,在处理过程中去除了特定的干扰数据,在优化之后得到的压力数据如表l所示:

根据采集的压力数据绘制了对应的变化曲线,具体如图4所示。

3.3 仿真测试

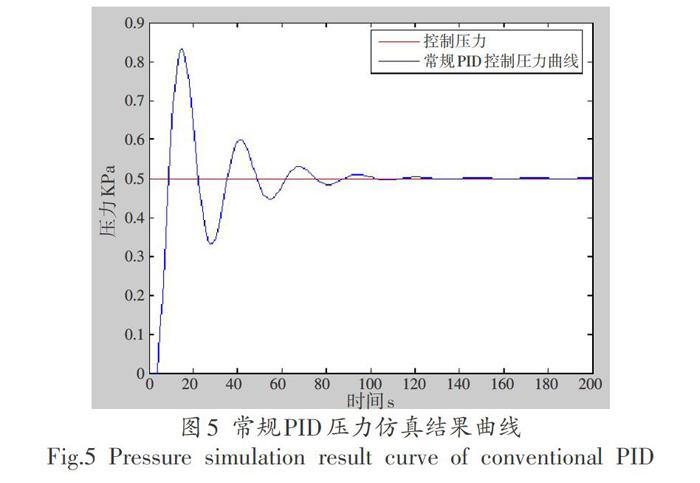

为了对算法的应用效果进行测试,在研究过程中选用了Simulink工具进行仿真。Simulink工具已经更多的应用到了动态仿真中,其适应性较强,应用范围广,基本不会受到其他条件的限制,能够实现动态化的系统建模。用户可以根据实际的需要调用其中的模型库,以满足个性化的建模需求。在仿真中主要将本文提出的算法與传统的PID算法的控制效果进行了对比,分析二者在控制作用上的差异性。具体的仿真参数设置如下:初始温度和控制温度分别是10℃、100℃,仿真时间和采样时间则分别是200s、5s,参数设置完成后开始进行仿真的过程。最终得到的仿真结果即为图5、图6所示。

根据上述两图中的曲线变化特征可知,采用基于BP神经网络的PID控制器在控制效果上具有一定的优势,其只需要很短时间即可达到稳定状态,有助于维持系统运行的稳定性,避免受到不利因素的干扰。

根据表2中的实验数据可知,在延迟量、稳定时间以及调节量上,基于BP神经网络的PID控制方法得到的数据都更低,因此能够获取比传统PID控制方法更佳的效果。总之,通过上述分析以及实验结果都可以证明,基于BP神经网络的PID控制器适合应用到氯化工艺的控制中,能够有效地提升氯化工艺流程的安全性。

4 结语

通过上述的研究看出,经过神经网络对PID输人参数的优化,可提高传统PID控制的精度,进而提高整个PID控制的准确度。而仿真试验结果也表明,BP+PID的控制,在稳定时间和延时量方面,都优于传统的PID控制。但是BP自身在参数优化中也存在一些问题,因此下一步的工作是重点对BP神经网络进行再优化。

参考文献

[1]龙江,郭鹏程,陈梓铭,等,人工蜂群优化BP神经网络在汽车座椅舒适性中的应用[J/OL].机械科学与技术,2020(02):273-281.

[2]王文玉,王希良,张骞,基于关联分析和遗传算法优化BP的隧道围岩变形预测[J/OL].铁道标准设计,2020(05):126-132.

[3]田震,荆双喜,赵丽娟,等,基于粒子群优化BP神经网络的采煤机可靠性预测[J/OL].河南理工大学学报(自然科学版),2020(01):68-74.

[4]宋波,辛文贤,冯云霞.基于BP神经网络的临床路径优化[J/OL].计算机技术与发展,2020(04):156-160.

[5]王文中,张树生,余隋怀.基于粒子群优化的BP神经网络图像复原算法研究[J].西北工业大学学报,2018,36(04):709-714.

[6]徐杰,侯旭东,优化BP网络的超声波测距的补偿算法[J].黑龙江科技大学学报,2017,27(01):87-90.

[7]邓建威,章云.基于扩展PSO优化的SVM铅酸蓄电池荷电状态估测[J].工业控制计算机,2017,30(03):126-127+129.

[8]刘荷花.基于BP神经网络的激光焊接工艺参数优化数据库系统[J].激光杂志,2015,36(04):182-184.

[9]杨东超,冯雷,黄道敏,等,升沉补偿样机系统的设计与实现[J].机械与电子,2018,36(05):3-6+12.

[10]杨光辉,严盈富.BP神经网络PID在氯化工艺中的应用[J].化工自动化及仪表,2018,45(06):434-438.

[11]解来卿,罗禹贡,李升波,等.分布式电驱动车辆的ACC协同控制[J].汽车工程,2018,40(06):652-658+665.

作者简介:娄勇(1984-),男,汉族,陕西人,大学本科,讲师,研究方向:电子信息技术、机械电子工程。