卤豆干加工工艺的研究

2020-10-19黄传晖

黄传晖

(三明市食品药品审评与不良反应监测中心,福建 三明 365000)

豆干又名豆腐干,是以大豆为原料制作的中国传统美食。豆干的加工历史悠久,味美可口,且营养价值丰富,其内含的蛋白质与氨基酸,对人体的营养吸收和维持体内代谢良性循环具有积极作用[1]。并且,豆干还含有丰富的矿物质元素,不仅可有效补充人体新陈代谢所损失的矿物质,还可提高人体骨骼的矿物质丰度,促进矿物质的主动吸收及骨骼发育,是一种老少皆宜的休闲类食品[2]。

近年来,休闲卤豆干的研制被认为是传统餐饮向即食方向的重大突破,具有良好的产业潜力和经济价值。在豆制品的国际市场,为满足消费者对休闲豆干制品的高品质需求,美国、日本等发达国家不断利用先进的技术手段,深入考察和研究豆制品的主要品控因素,最终实现豆干制品的高水平加工及产业化发展。相较下,我国休闲豆干的生产和市场销售呈较低水平,在部分地区甚至出现了下滑趋势,这主要归咎于豆干企业水平的参差不齐[2]。目前,我国90%的豆干生产企业还处于手工作坊式的初级生产阶段,其产品在加工过程中仍存在工艺参数模糊、产品质量不稳定等问题,难以适应连续化生产及市场需求,其中制浆工艺对传统卤豆干的品质影响最大[3]。有研究表明[4],制浆工艺中豆浆浓度、凝固剂添加、煮浆和点浆过程对豆干中蛋白质的品质调控起着关键性作用,这可能会直接影响卤豆干制品的口味以及营养价值。

因此,本文以硬度、持水性和体外消化率作为卤豆干的品质评价指标,研究豆水比例、镁盐、煮浆温度和点浆温度对卤豆干品质特性的影响,综合得到卤豆干的最佳制备条件,为高品质卤豆干的生产加工提供技术借鉴。

1 材料与方法

1.1 材料

“黑农84”大豆:蛋白质质量分数40%,哈尔滨佰盛粮油有限公司;

氯化镁:25 kg,河南巨亨生物科技有限公司;

胰蛋白酶:>2500 U/mg,南宁庞博生物工程有限公司;

胃蛋白酶:>6000 U/mg,江苏丰鼎生物科技有限公司。

1.2 仪器和设备

四孔水浴恒温磁力搅拌器:SHJ-A4,常州市亿能实验仪器厂;

物性质构仪:Universal TA,上海腾拔仪器科技有限公司;

电子分析天平:FA1204B,上海天美天平仪器有限公司;

1.3 卤豆干的制备方法

加工流程:原料验收→清洗浸泡→磨浆→滤浆→煮浆→点浆→破脑→上箱→压榨→脱布→切制→卤制→杀菌→成品

1.3.1 原辅料验收(选料)

采购原辅料应达到相关执行标准要求。入厂验收豆类原料要求:色泽光亮、籽粒大小均匀、颗粒饱满,杂质小于1%,子叶变色粒小于3%,霉变与病癍粒合计小于1%,破碎粒与虫蚀粒合计小于8%,粗蛋白大于35%,水分小于15%。

1.3.2 清洗浸泡

将购置的大豆进行清洗,去除杂质,如泥土、沙子、石块、金属、草籽等,同时为防止大豆浸泡时变质,需反复冲洗至水清澈透明。随后以豆水比例1∶2混合浸泡,降低浸泡后大豆的酸度,提高产品卫生安全性,保证产品质量。

1.3.3 磨浆、滤浆和煮浆

将浸泡合格的大豆与水,按质量比1∶10磨浆,而后用200目滤网过浆,不能通过滤网的豆渣通常返回磨浆工序进行再次磨制,随后进行煮浆工艺,罐中温度为90~95 ℃,煮制时间为20 min。

1.3.4 点浆(蹲脑)

点卤过程中,下卤不能太急,流量要均衡,边下卤边搅拌边观察,使用浓度14%~17%的镁盐为盐卤,点浆温度一般为80~85 ℃,热豆浆均匀加入凝固剂后进行蹲脑,时间为10 min。

1.3.5 成型(破脑、上箱、压榨、脱布、切制)

将点浆成形的豆腐脑进行破碎,脑块大小以0.5~0.8 cm为宜。上箱时,豆花在包布上分布要均匀平整,封包要严,而后进行压榨。压榨要求逐渐加压,排出黄浆水,压榨时间为25 min,温度为65 ℃。随后脱布、成型(切片),切制后的胚子要及时移到通风处,进行降温,不要码放过多,以免变质。

1.3.6 卤制、杀菌和成品的贮藏

食品添加剂的使用严格依照GB 2760—2014《食品安全国家标准 食品添加剂使用标准》的要求,不超范围超量添加,不添加非食用物质。卧式反压杀菌,107 ℃维持30 min,成品离墙离地存放,保持仓库阴凉通风干燥。

1.4 卤豆干的硬度测定

采用物性质构仪的R/36R穿刺探头对卤豆干中部的硬度进行测定。测定参数:穿刺深度为样品高度的25%,穿刺次数为2次,两次间隔3.00 s,穿刺速度为0.25 cm/s。

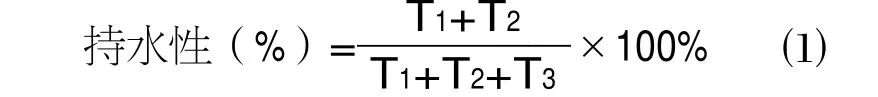

1.5 卤豆干的持水性测定

取小块豆干样品放入10 ml核磁管中,采用低频1Hz的NMR核磁共振仪对卤豆干中氢原子的弛豫时间进行测定。测定参数:回生时间为400μm,回生次数为8000次,等待时间8 s,温度为25 ℃。测定得到的T2弛豫时间扫描,利用以下公式计算结合水区域面积:

式中:

T 1——卤豆干中结合水区域面积,%;

T 2——卤豆干中束缚水区域面积,%;

T 3——卤豆干中自由水区域面积,%。

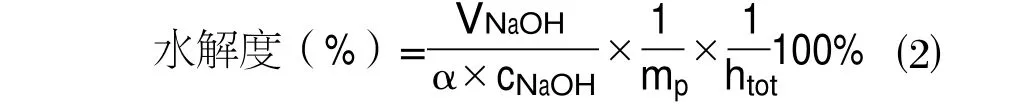

1.6 卤豆干的体外消化测定

根据陈凡凡等人[4]的方法,稍作修改。将卤豆干粉碎并称取5 g置于50 ml 的HCL(体积分数为38%的HCL溶液和去离子水配制pH2.0的稀HCL溶液)混合溶液中,而后在37 ℃的恒温水浴锅中预热10 min,而后加入质量分数0.5%的胃蛋白酶,37 ℃水浴反应45 min。反应结束后用0.1 mol/L的NaOH溶液调节pH至7.0,再放入质量分数0.5%的胰蛋白酶,37 ℃水浴反应45 min。重复3次,每组样品取20 ml消化液,加入等量体积分数95%的乙醇停止酶活性。随后用0.1 mol/L的NaOH溶液滴定,计算NaOH消耗体积及豆干中蛋白水解度,公式如下,已知htot为7.75 mmol/g,α为0.44:

式中:

V NaOH——NaOH消耗体积,mL;

α——α-NH2基团的解离度;

cNaOH——NaOH溶液浓度,mol/L;

mp ——蛋白质水解的质量,g;

htot ——底物蛋白质中肽键总数,mmol/g;

1.7 卤豆干的感官评价

由10名经过专业培训或豆干加工经验丰富的评定人员对不同工艺下制成的卤豆干进行品尝。感官评定的标准参考GB 2712—2014《食品安全国家标准豆制品》,并以平均分为最终得分结果。

2 讨论与分析

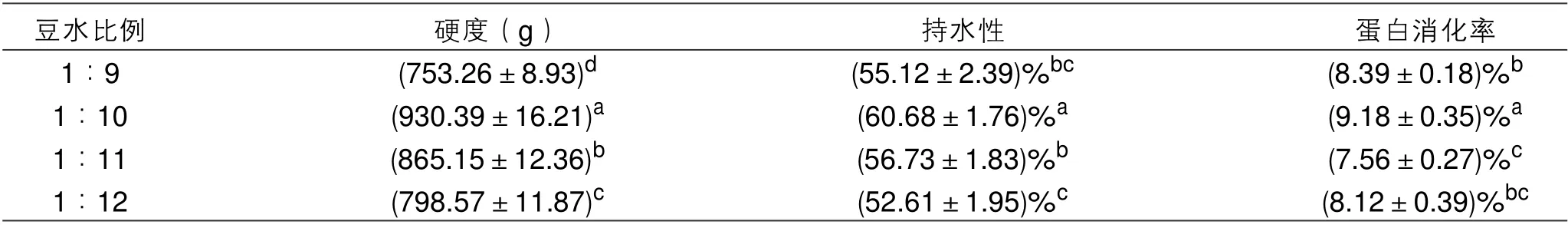

2.1 豆水比例对卤豆干品质特性的影响

将浸泡好大豆分别按质量比1∶9,1∶10,1∶11和1∶12与水混合后磨浆,用200目滤网将浆液反复过滤。随后进行煮浆工艺,罐中温度为90 ℃,时间为20 min。煮制后进行点卤,镁盐卤的使用波美度为15 °Bé,点浆温度为80 ℃,而后继续进行蹲脑、成型和卤制等步骤,最终得到卤豆干成品,并研究豆水比例对卤豆干品质特性的影响,以硬度、持水性和蛋白消化率作为考察指标,结果见表2。

由表2中可知,随着豆水比例中水质量比的升高,卤豆干的硬度水平呈先增高后降低的趋势,这与其持水性的变化规律一致,说明过低浓度的豆水比例可能不利于制浆后蛋白质凝胶结构团聚以及成型[6]。相较下,不同豆水比例对卤豆干的蛋白消化率的影响相关性不强,无明显规律。综合来看,当豆水比例为1∶10时,卤豆干的硬度、持水性和蛋白消化率均可达到较高值,分别为(930.39±16.21)g、(60.68±1.76)%、(9.18±0.35)%。

表1 卤豆干感官评定的得分标准

表2 不同的豆水比例对卤豆干品质特性的影响

表3 不同的镁盐浓度对卤豆干品质特性的影响

2.2 镁盐浓度对卤豆干品质特性的影响

将浸泡好大豆分别按质量比1∶10与水混合后磨浆,用200目滤网将浆液反复过滤。随后进行煮浆工艺,罐中温度为90 ℃,时间为20 min。煮制后进行点卤,镁盐卤的使用波美度分别为14、15、16、17 °Bé,点浆温度为80 ℃,而后继续进行蹲脑、成型和卤制等步骤,最终得到卤豆干成品,并考察镁盐浓度对卤豆干品质特性的影响,结果见表3。

由表3中可知,随着镁盐浓度的升高,卤豆干的硬度呈先增高后降低的变化趋势。但相比豆水比例的单因素影响,高添量的镁盐会显著降低卤豆干持水性及升高其蛋白消化率,这可能归咎于在高离子浓度溶液中,大豆蛋白不倾向于头部聚合形成簇状结构而相对分散,导致蛋白质持水性降低,并暴露埋藏于蛋白聚集体内部更多的酶解位点,加速外源性蛋白酶的降解效果。另外,过高的镁盐浓度还会降低卤豆干的硬度,这不利于卤豆干的感官咀嚼性。综合来看,15 °Bé的镁盐浓度可能更有利于兼顾卤豆干的成品及感官品质。

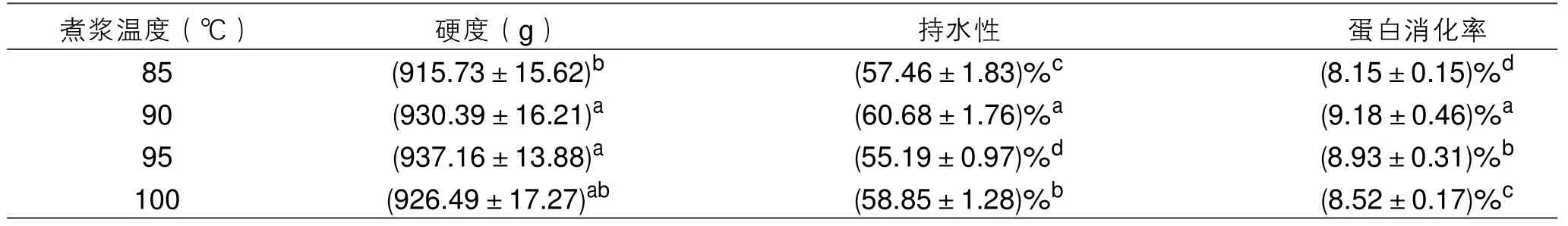

2.3 煮浆温度对卤豆干品质特性的影响

将浸泡好大豆分别按质量比1∶10与水混合后磨浆,用200目滤网将浆液反复过滤。随后进行煮浆工艺,罐中温度为85、90、95、100 ℃,时间为20 min。煮制后进行点卤,镁盐卤的使用波美度为15 °Bé,点浆温度为80 ℃,而后继续进行蹲脑、成型和卤制等步骤,最终得到卤豆干成品,并考察煮浆温度对卤豆干品质特性的影响,结果见表4。

由表4可知,不同煮浆温度对卤豆干硬度的影响程度不高,即无显著性差异。相比持水性和蛋白消化率,其特性会随着煮浆温度的上升,呈先增高后减小的变化趋势,这主要是由于热处理是蛋白质的变性过程的重要调控因素,过高或过低的温度处理都不利于点浆过程中蛋白质凝胶网络的成型。综合来看,90 ℃的煮浆温度条件是研制高品质卤豆干的较优条件。

表4 不同的煮浆温度对卤豆干品质特性的影响

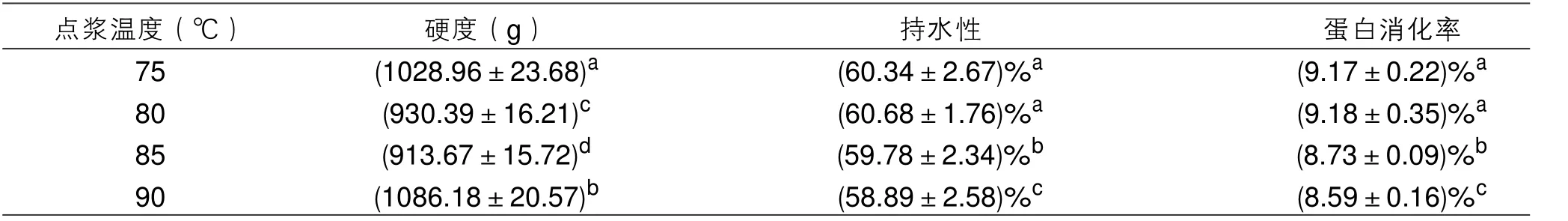

表5 不同的点浆温度对卤豆干品质特性的影响

2.4 点浆温度对卤豆干品质特性的影响

将浸泡好大豆分别按质量比1∶10与水混合后磨浆,用200目滤网将浆液反复过滤。随后进行煮浆工艺,罐中温度为90 ℃,时间为20 min。煮制后进行点卤,镁盐卤的使用波美度为15 °Bé,点浆温度分别为75、80、85、90 ℃,而后继续进行蹲脑、成型和卤制等步骤,最终得到卤豆干成品,并考察点浆温度对卤豆干品质特性的影响,结果见表5。

由表5可知,随着点浆温度的升高,卤豆干的硬度呈先降低后升高的变化趋势,而持水性和蛋白消化率则呈持续降低的趋势。这些结果表明,点浆温度对浆液中蛋白质的成型起着关键性作用,过高或过低的凝固处理温度均有可能导致蛋白质凝胶的团聚收缩及结构紧密,致使蛋白凝胶内部的活性基团向分子表面转移,提高了表面疏水性并阻碍了蛋白与酶的接触[7]。综合来看,80 ℃的点浆温度条件是研制高品质卤豆干的较优条件。正交试验,结果如表6和7所示。

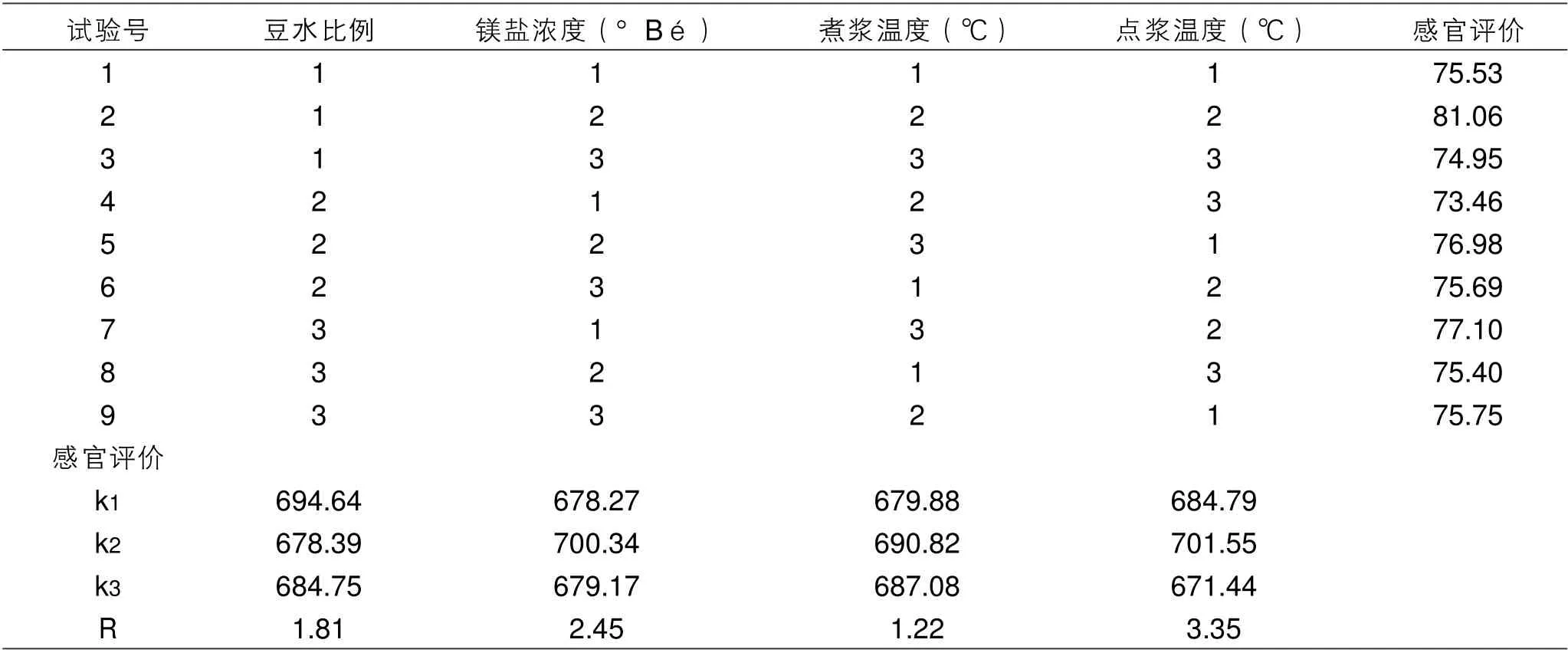

由表7的极差分析结果可知,4个因素对卤豆干成品的感官评价均有不同程度的影响,由大到小的排列顺序依次为:点浆温度>镁盐浓度>豆水比例>煮浆温度。此外,从k值结果分析可知,卤豆干的最优评价组合为A1B2C2D2,即1∶9的豆水比例,15 °Bé的镁盐浓度,90 ℃的煮浆温度,80 ℃的点浆温度。在所得最优参数条件下进行验证试验,得到的卤豆干硬度适中,咀嚼性良好,持水性和蛋白消化率可达(60.88±1.53)%和(10.27±0.36)%,感官评分达91.17。

表6 卤豆干的正交试验因素表

2.5 卤豆干制浆工艺的正交试验优化

根据上述单因素试验的分析结果,以豆水比例(A)、镁盐浓度(B)、煮浆温度(C)和点浆温度(D)作为自变量,每个因素选取3个水平进行L9(34)

3 结论

本试验研究了豆水比例、镁盐、煮浆温度和点浆温度对卤豆干硬度、持水性和体外蛋白消化特性的影响,结合综合感官评价得到高品质卤豆干的最佳制备条件。单因素试验结果表明,豆浆比例1∶10、镁盐浓度15 °Bé、煮浆温度90 ℃、点浆温度80 ℃是制作高品质卤豆干的较优条件。根据上述单因素研究结果进行4因素3水平的正交试验,从实验结果极差分析结果可知,点浆温度对卤豆干品质的影响最大,而煮浆温度较小,并且得到卤豆干的最优评价组合为:1∶9的豆水比例、15 °Bé的镁盐浓度、90 ℃的煮浆温度、80 ℃的点浆温度。在所得最优参数条件下进行验证试验,得到硬度适中,咀嚼性良好、具有高持水性和高蛋白消化率的高品质卤豆干。

表7 卤豆干的正交试验结果与分析