大过载真空传感器失效分析

2020-10-17李玉欣陈宝成姜晓龙

李玉欣,陈宝成,孙 帅,姜晓龙

(1.中国航天员科研训练中心,北京 100094;2.中国电子科技集团公司 第四十九研究所,哈尔滨 150001)

0 引言

应用物理与技术中的真空是指低于一个大气压的稀薄气体的空间状态,其应用领域十分广泛,已经渗透至车辆工程、土木建筑、机械、包装、环境保护、医疗器械、石油、化工、食品、半导体、电子、航空航天等领域。而真空传感器是用于测量低于一个大气压气体的仪器。其中电容式真空传感器相比于热传导型电阻式、皮拉尼、热传导型热偶等类型真空传感器具有精度高、线性好、量程宽、与被测介质成分无关、重复性好等优点,逐渐成为真空测量领域内的研究热点之一[1-4]。

某型号真空传感器采用电容式原理,用于实时监测气体管路中的气体压力,即管路真空度。但对已交付使用的电容式真空传感器进行跟踪,均很快发生失效,传感器产品输出异常。将失效的传感器产品进行复测,产品输出在不同压力情况下均不发生变化,接近满量程输出不变。根据传感器的组成及特点,可能造成产品失效的原因有两个:(1)调理电路或滤波电路中的某一器件失效,造成传感器产品输出异常;(2)传感器结构发生变化,导致输出异常。为提升该真空传感器的可靠性,满足其在实际工程中的使用需求,需进一步对产品的失效进行分析,确定失效机理。

1 电容式真空传感器工作原理及组成

1.1 电容式真空传感器工作原理

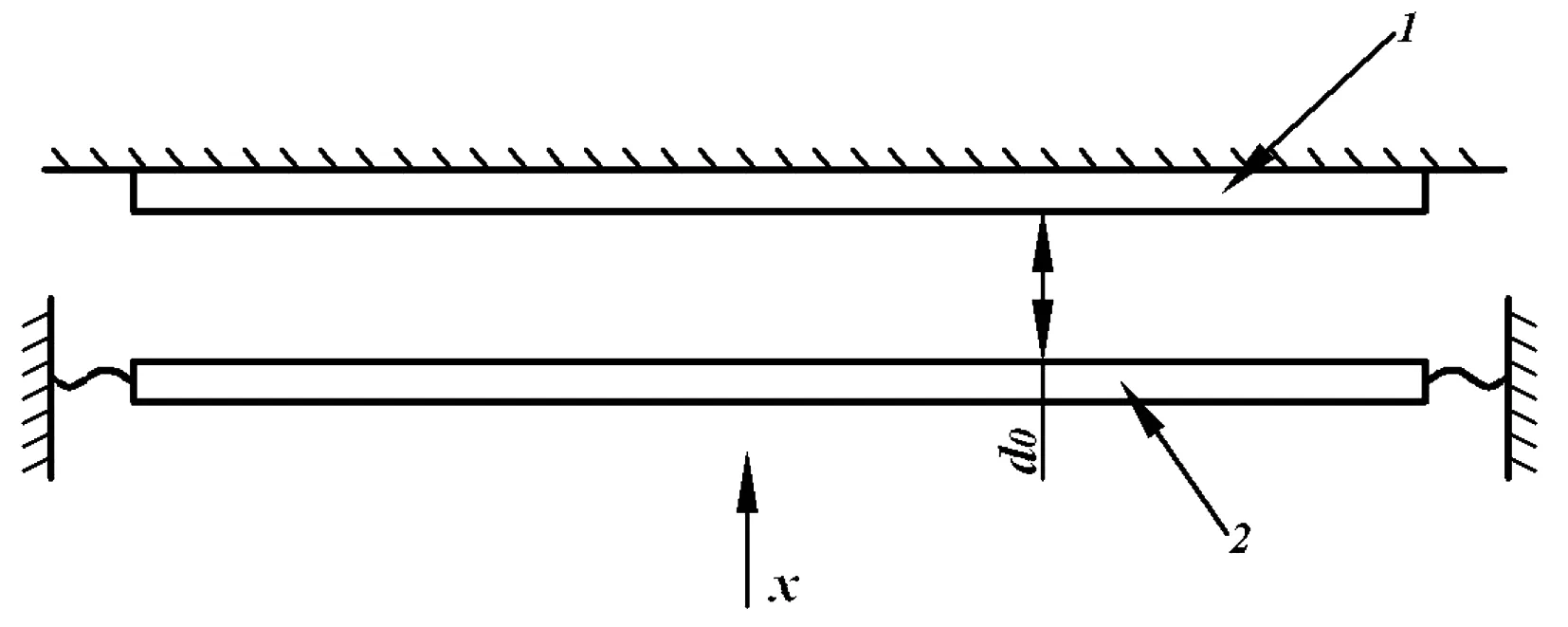

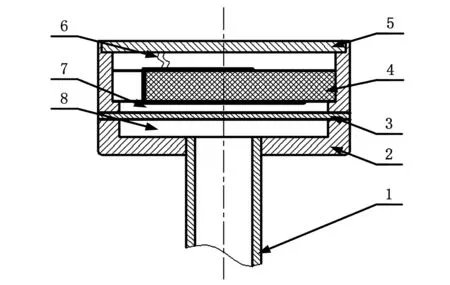

电容式传感器的工作原理基于平板电容原理,为变极板间距型,此类型传感器结构原理如图1所示[5-8]。

图1 变间距型电容传感器工作原理Fig.1 Working principle of changing spacing electric capacity sensor

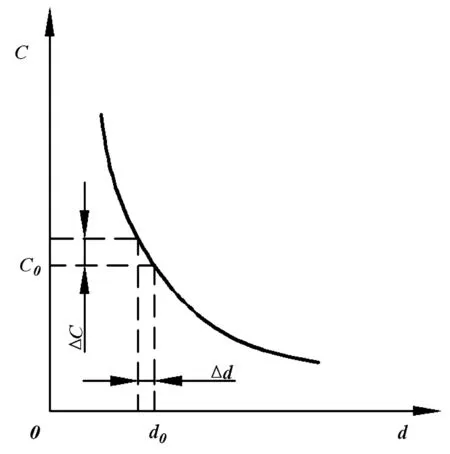

图1中极板1固定不动,两极板间距d0变化,使电容量产生变化。C随d变化的函数关系为一双曲线,如图2所示。

图2 C-d特性曲线Fig.2 C-d characteristic curve

设动片2位移未发生变化,即极板初始间距为d0,且初始电容量为C0,则:

C0=S/3.6πd0

(1)

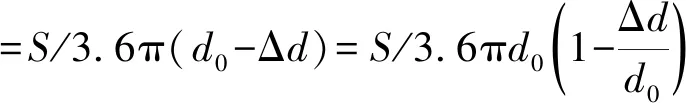

当极板间距d0减小Δd时,电容量为:

(2)

则:

(3)

当Δd≪d0时,公式(3)可以展开为级数形式,即:

(4)

忽略公式(4)中的高次项,得到:

(5)

由公式(5)可知,在Δd/d0≪1的条件下,电容的变化量ΔC与极板间距变化量Δd近似为线性关系。可以理解为电容的变化与真空压力呈正比,与两个极板之间的距离成反比[9-10]。

1.2 电容式真空传感器组成

电容式真空传感器由真空计、电路组件、结构部分(包括绝缘支架、绝缘垫圈、连接法兰、O型圈、外壳、上盖以及支撑和固定电路组件的其它结构件等)以及电气连接部件组成,具体见图3所示。

图3 电容式真空传感器构成图Fig.3 Capacitive vacuum sensor composition diagram

其中,电容式真空计是该传感器的核心工作部件,其由进气管、膜片基座、金属膜片、固定电极、上盖和引出电极等组成,如图4所示。

1-进气管 2-膜片基座 3-金属膜片 4-固定电极 5-上盖 6-引出电极 7-真空腔 8-检测腔图4 电容式薄膜真空计组成Fig.4 Electric capacity type thin film suction gauge composition

2 电容式真空传感器失效分析

2.1 电路组件分析

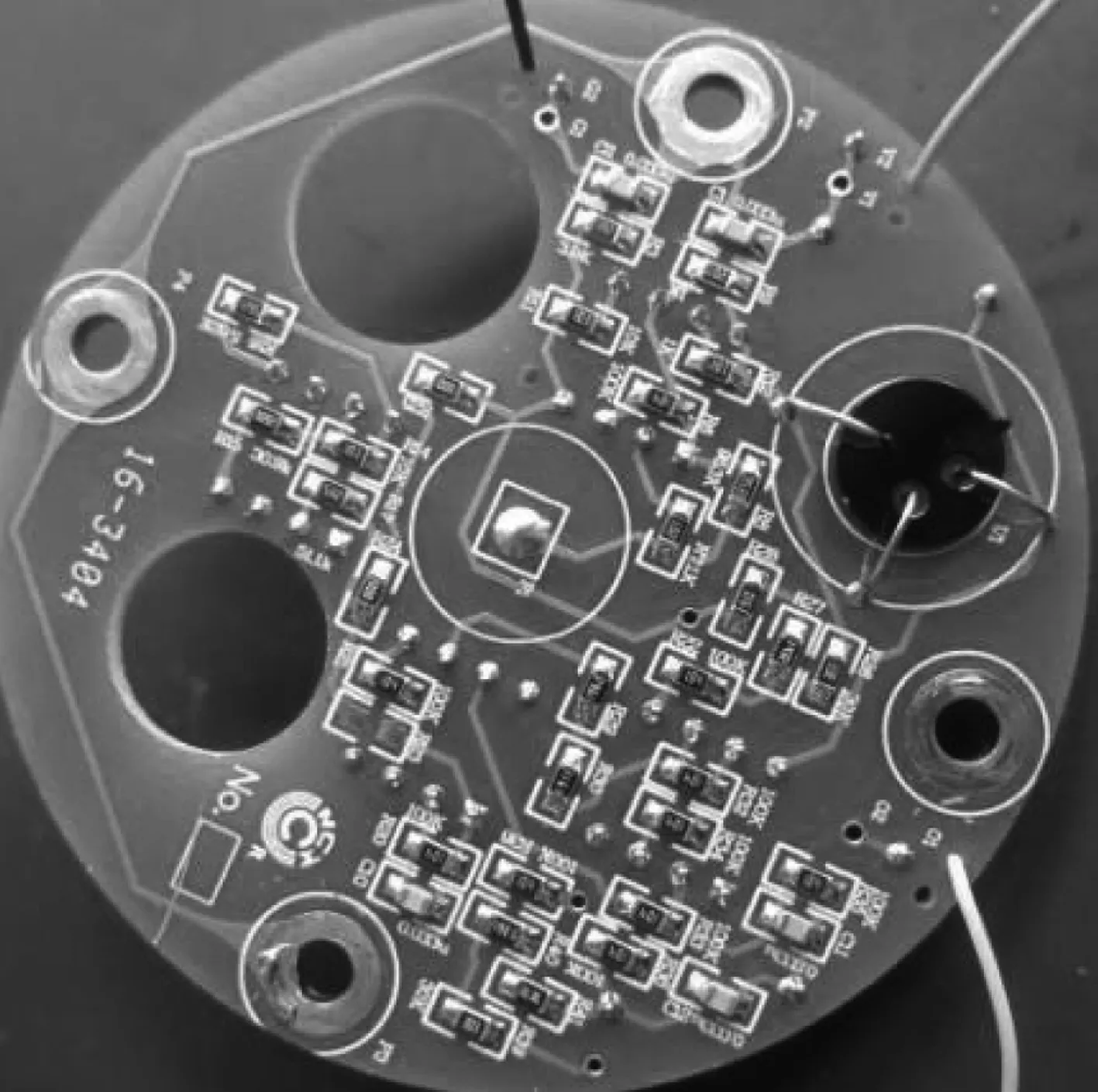

电容式真空传感器电路组件中主要包括运算放大器、频压转换器、稳压器、电阻、电容,等等,其电路组件如图5所示。

图5 电容式真空传感器电路组件Fig.5 Capacitive vacuum sensor circuit components

根据电容式真空传感器的电路原理图,分别测量电路组件中的各个电子元器件电性能指标并进行排查,未发现输出异常情况。排除电路组件导致传感器输出异常,发生失效情况。

2.2 结构部分分析

将已经失效的电容式真空传感器产品进行解剖,观察结构件状态。其中,固定电极因已与壳体固结且厚度较厚(6.5 mm),未发生任何变化。而动电极因与固定电极的间隙小(0.1 mm)且其厚度薄(0.04 mm),当其发生形变,也无法进行实际观察。根据电容式真空传感器的故障树及其结构组成,真空计中的动电极为传感器中较为薄弱环节,进而根据传感器产品使用的金属材料,搜集其在实际工程中的环境应力、工作应力,建立产品动电极的有限元模型,需进一步对其分析。

2.2.1 有限元模型建立

电容式真空传感器两电极之间的初始距离很小,为0.1 mm,动电极采用镍基合金,为金属薄膜,采用有限元的分析方法对其进一步考察。

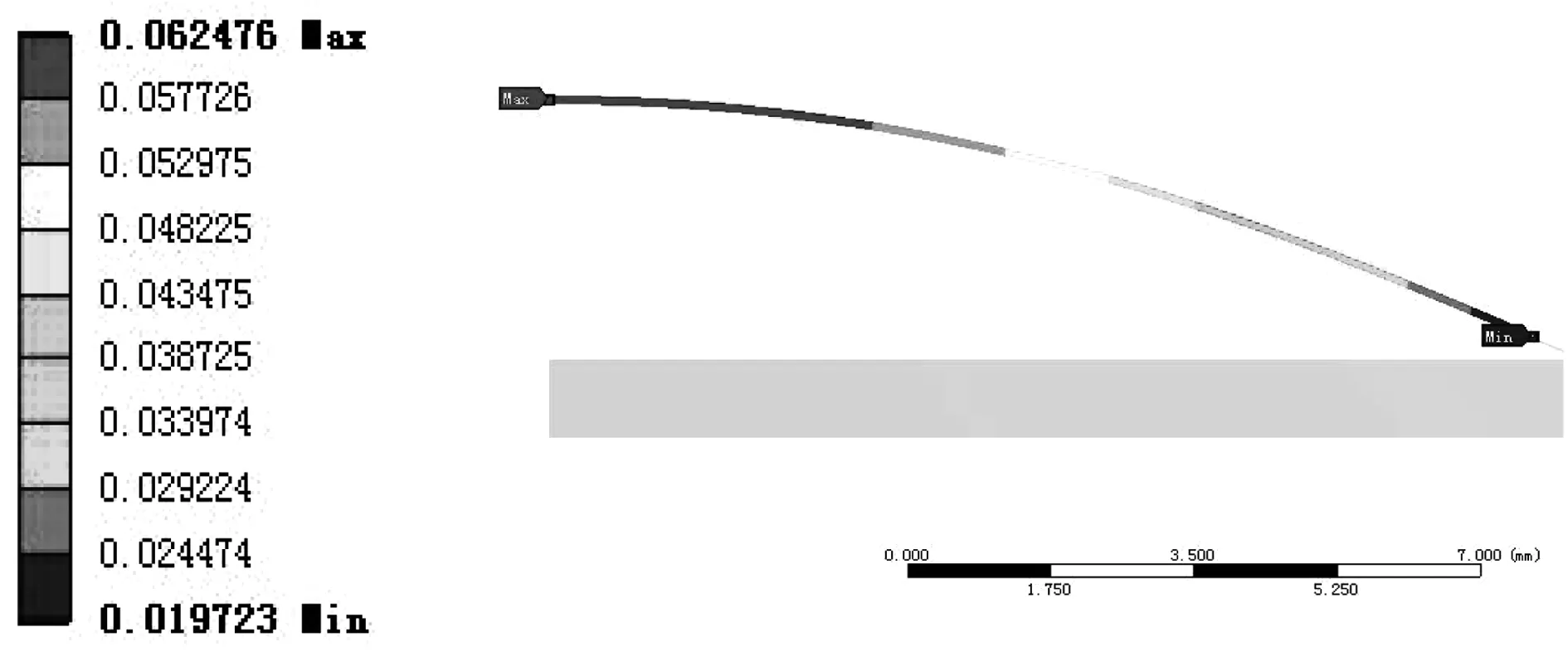

传感器定电极在其工作过程中相对静止,在有限元分析时施加固定约束。为验证有限元模型建立的正确性,在动电极上施加100 Pa满量程的压强,分析其动力学状态。

由图6可知,位移发生在动电极圆心处(分析采用1/2某一截面,该模型属于中心对称模型),最大位移量为0.062 476 mm,小于两电极间的0.1 mm距离。

图6 动电极在100Pa下的位移云图Fig.6 Dynamic electrode under 100Pa displacement cloud chart

图7为动电极在100 Pa压强下的应力云图。由图7可知,最大应力发生在动电极的根部与壳体固结处,最大应力为13.76 MPa,远小于镍基合金的疲劳极限强度和抗拉强度,因此传感器在正常工作载荷条件下,能够正常、稳定、可靠地工作。

图7 动电极在100 Pa下的应力云图Fig.7 Dynamic electrode under 100 Pa stress cloud chart

2.2.2 有限元模型验证

为验证有限元模型建立的准确性,应用弹性力学中变分法解决电容式真空传感器动电极的薄板大挠度、轴对称及承受均布载荷问题。

采用MATLAB R2014a进行计算,以下为应用该计算方法所编程的程序:

E=213.7e+9;

u=0.29;

t=0.04e-3;

q0=100;

a=16.5e-3;

D=(E*t^3)/(12*(1-u^2));

syms C0;

C0=solve(C0+0.486*C0^3/(t^2)==q0*(a^4)/(64*D),C0);

P=[0.486/(t^2) 0 1 -q0*(a^4)/(64*D)];

C=roots(P);

C0=C(3,1);

r=(-a:0.0001:a);

w=C0.*(1-r.^2./a.^2).^2;

plot(r*1000,w*1000)

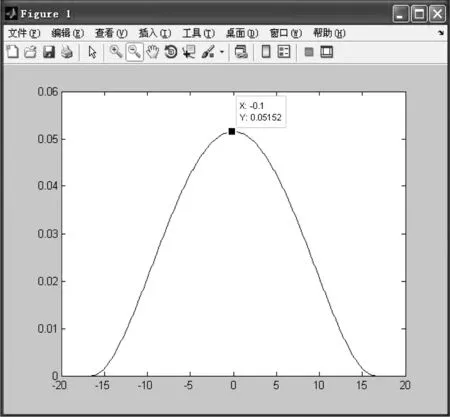

根据以上程序,在传感器受到满量程100 Pa时,动电极中心位置的最大挠度如图8所示。

图8 动电极挠度计算结果Fig.8 Dynamic electrode deflection computed result

由图8可知,通过理论计算结果,传感器动电极最大挠度为0.051 52 mm。分析出现偏差的原因为:在软件仿真分析时,添加的边界条件存在一定误差,单元格的数量有限,不能精确反映弹性体的特性,因此造成二者的计算结果存在一定偏差。该理论计算结果可以证明建立的有限元模型可准确分析传感器所处的动力学状态,且传感器有限元分析结果也可准确反映传感器的失效模式。

2.3 电容式真空传感器失效分析

2.3.1 二倍过载

与电容式真空传感器满量程工作时施加的边界条件一致,对定电极施加固定约束,在动电极的圆周上施加固定约束。在动电极上施加200 Pa压强,分析其动力学状态。

图9为动电极在200 Pa压强下的位移云图。由图9可知,位移发生在动电极的圆心处(分析采用1/2某一截面,该模型属于中心对称模型),最大位移量为0.071 952 mm,小于两电极之间的0.1 mm距离。

图9 动电极在200Pa下的位移云图Fig.9 Dynamic electrode under 200 Pa displacement cloud chart

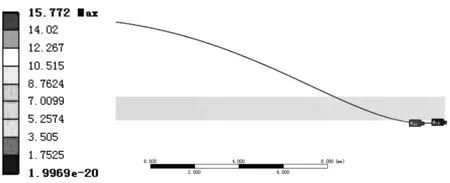

图10为动电极在200 Pa压强下的应力云图。由图10可知,最大应力发生在动电极的根部与壳体固结处,最大应力为15.772 MPa,远小于镍基合金的疲劳极限强度和抗拉强度。

图10 动电极在200 Pa下的应力云图Fig.10 Dynamic electrode under 200 Pa stress cloud chart

2.3.2 四倍过载

与电容式真空传感器满量程工作时施加的边界条件一致,对定电极施加固定约束,在动电极的圆周上施加固定约束。在动电极上施加400 Pa压强,分析其动力学状态。

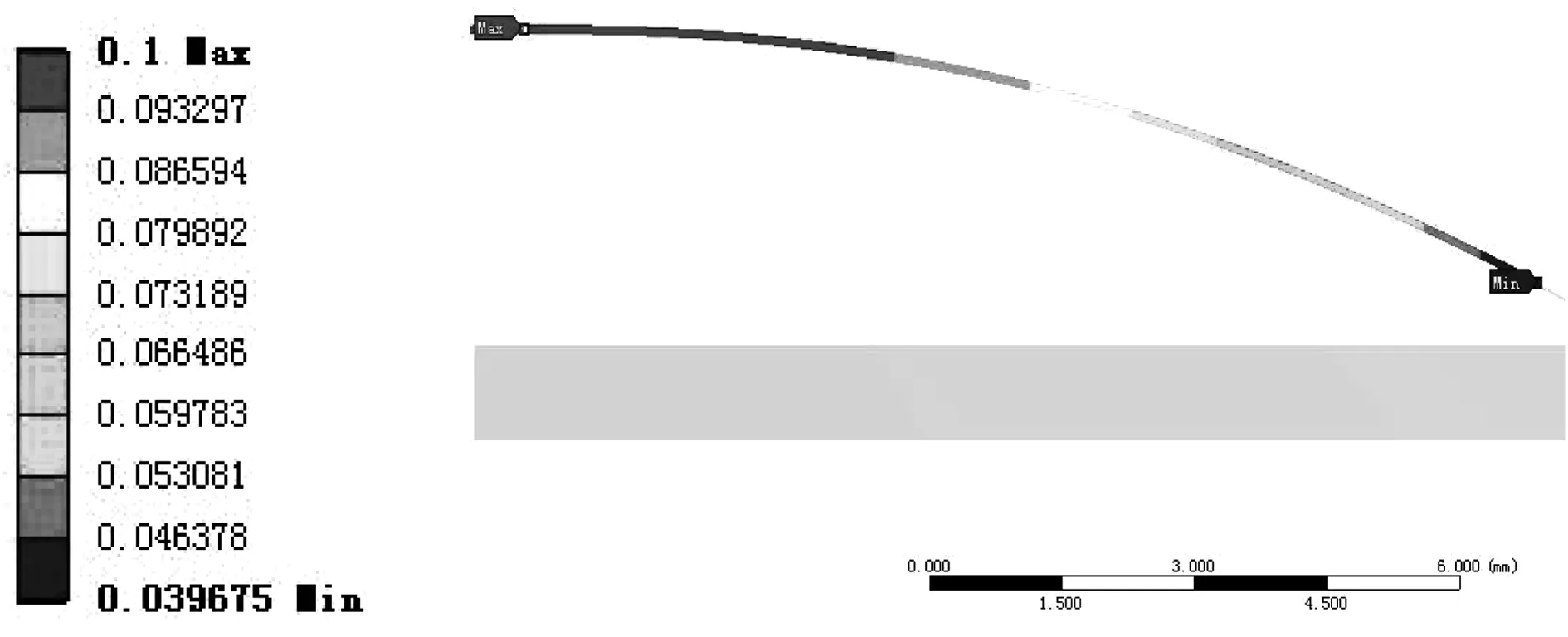

图11为动电极在400 Pa压强下的位移云图。由图11可知,位移发生在动电极的圆心处(分析采用1/2某一截面,该模型属于中心对称模型),最大位移量为0.1 mm,此时动电极的最大位移已与电容板两电极之间的距离相等,即动电极的圆心与陶瓷固定电极贴合,形成了闭合回路,传感器是否能够正常工作,还需要考察动电极的受力情况。

图11 动电极在400 Pa下的位移云图Fig.11 Dynamic electrode under 400 Pa displacement cloud chart

图12为动电极在400 Pa压强下的应力云图。由图12可知,最大应力发生在动电极的根部与壳体固结处,最大应力为37.27 MPa,远小于镍基合金的疲劳极限强度和抗拉强度,传感器仍能够正常工作。

图12 动电极在400 Pa下的应力云图Fig.12 Dynamic electrode under 400 Pa stress cloud chart

2.3.3 千倍过载

与电容式真空传感器满量程工作时施加的边界条件一致,对定电极施加固定约束,在动电极的圆周上施加固定约束。在动电极上施加100 kPa压强,分析其动力学状态。

图13为动电极在100 kPa压强下的位移云图。由图13可知,位移发生在动电极的圆心处(分析采用1/2某一截面,该模型属于中心对称模型),最大位移量为0.100 02 mm,此时动电极的最大位移已与电容板两电极之间的距离相等,即动电极的圆心与陶瓷固定电极贴合,形成了闭合回路,传感器是否能够正常工作,还需要考察动电极的受力情况。

图13 动电极在100 kPa下的位移云图Fig.13 Dynamic electrode under 100kPa displacement cloud chart

图14为动电极在100 kPa压强下的应力云图。由图14可知,最大应力发生在动电极的根部与壳体固结处,最大应力为319.64 MPa,已经达到镍基合金320 MPa的疲劳强度极限。在该载荷作用下,动电极会很快发生低周疲劳及塑性变形,导致传感器的失效。

图14 动电极在100 kPa下的应力云图Fig.14 Dynamic electrode under 100 kPa stress cloud chart

3 电镜扫描分析

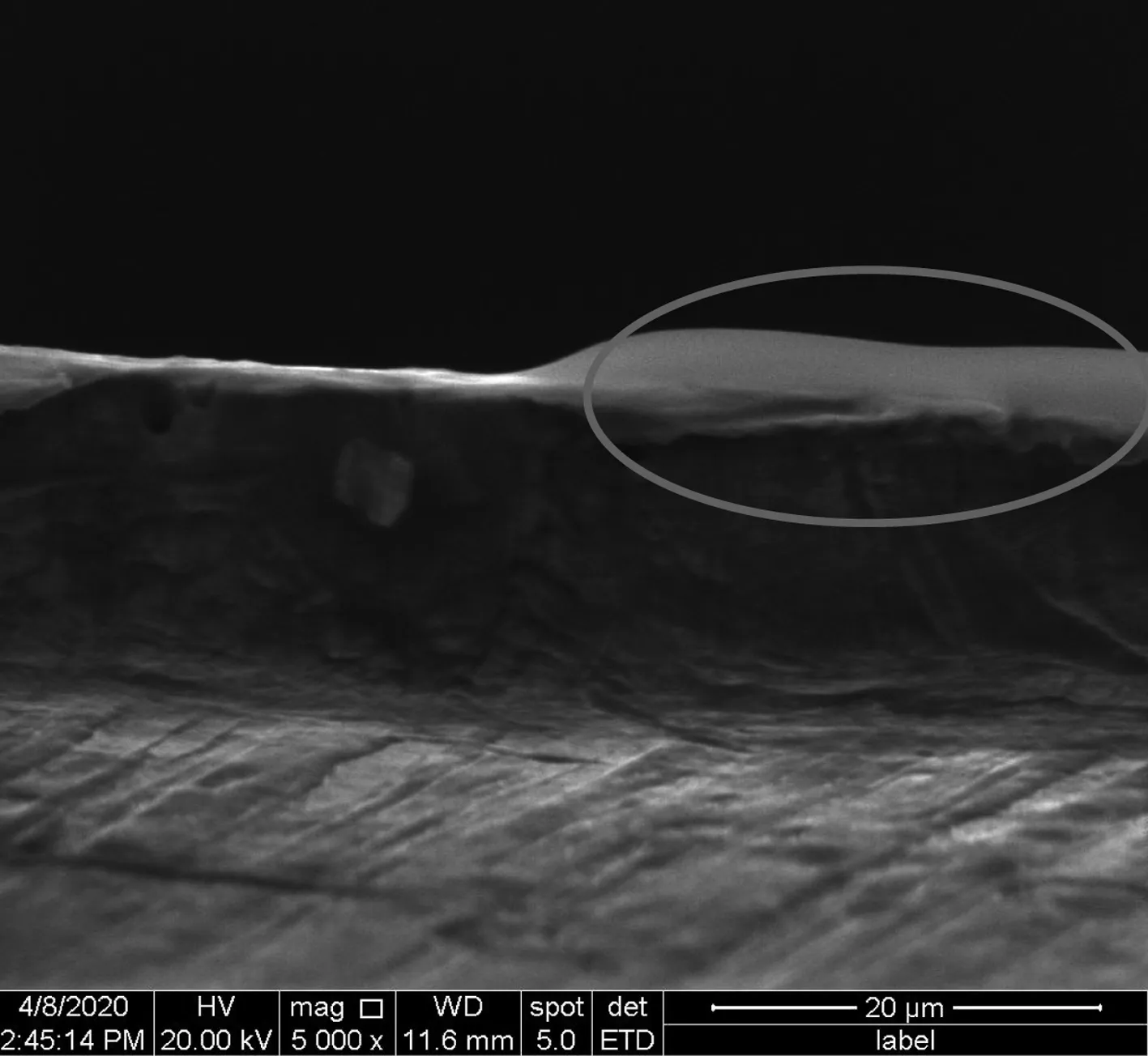

为验证仿真分析结果及计算结果的正确性,将发生失效的电容式真空传感器断裂的动电极取样,重点截取应力较大的根部进行观察。图15为动电极断面的放大图,从图中可以观察到存在“缩颈”现象,即材料发生了塑性变形。

图15 动电极断面电镜扫描图Fig.15 Brake pads section electric mirror scans

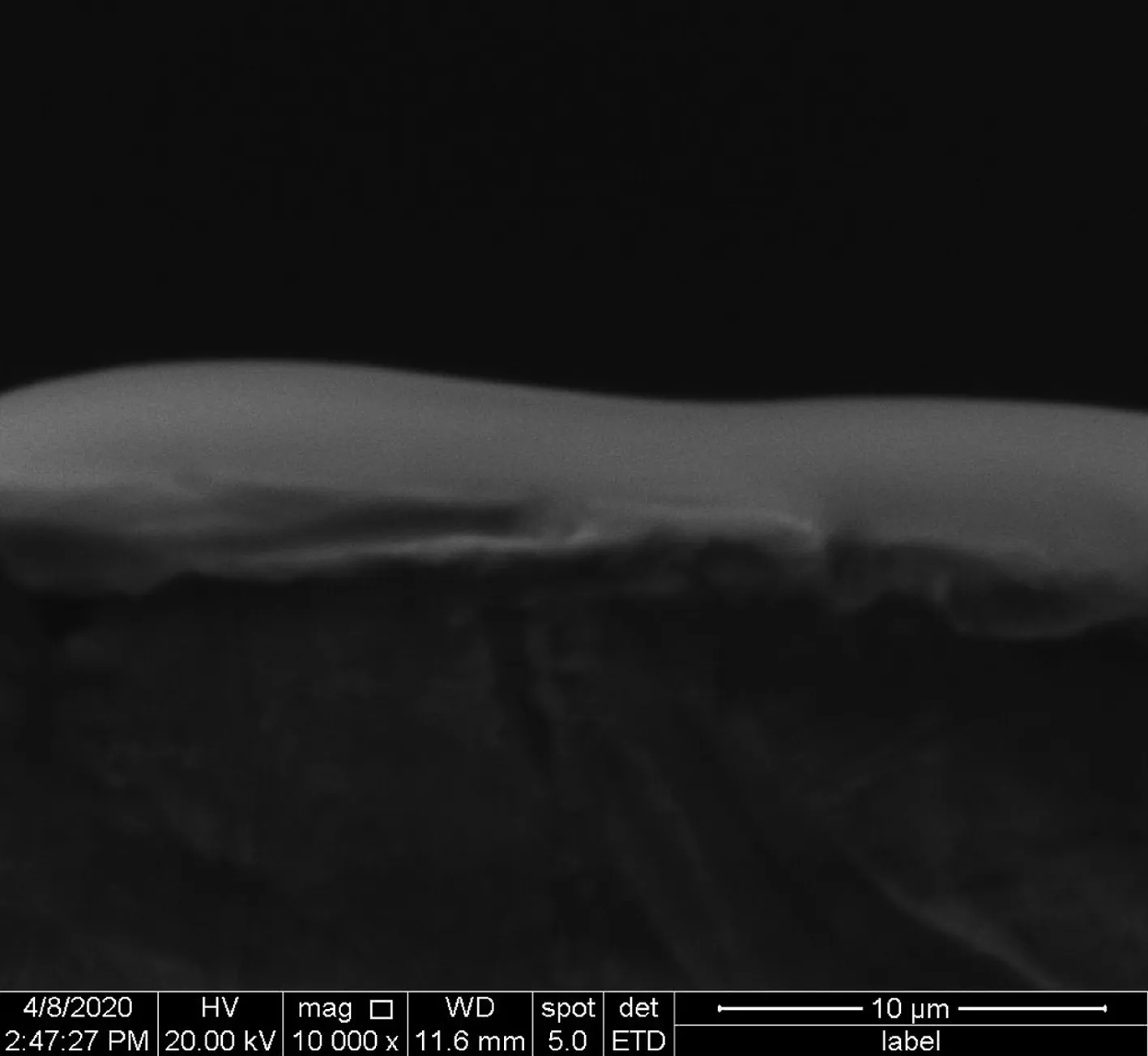

进一步将图15中圈出的部分再一次进行放大,如图16所示。图16存在明显的“拉伸缩颈”现象,动电极的金属材料发生了塑性变形。在千倍过载的情况下,动电极根部的应力趋近屈服极限,造成镍基合金材料的塑性变形,导致电容极板即使受到介质压力的情况下也不会发生变形,极板间距不发生变化,导致电容式真空传感器的输出不发生变化。

图16 动电极断面局部放大图Fig.16 Brake pads section local enlargement chart

4 结论

某工程型号中交付使用的电容式真空传感器在实际使用过程中发生输出异常现象。通过对失效产品的解剖和分析,电路部分未有异常现象,排除电子元器件故障导致产品失效的情况。进一步对失效传感器产品的结构进行分析,建立电容式真空传感器的有限元模型,考察在100 Pa满量程情况下的动电极的位移。同时,采用变分法,应用MATLAB软件进行传感器产品在满量程100 Pa下动电极挠度的理论计算,验证了有限元模型建立的准确性。

以验证后的有限元模型为分析对象,分别考察电容式真空传感器在满量程、二倍过载、四倍过载及千倍过载的应力、应变和位移情况。由分析结果可知,传感器产品动电极在四倍过载的压力下,其位移已经达到与固定电极之间的初始距离,但动电极仍为弹性变形范围内。动电极在千倍过载压力的情况下,发生塑性变形,在压力消失后,不能恢复至初始状态,出现在不同压力情况下输出基本保持满量程输出的失效现象。

为验证有限元分析的正确性,应用电镜对失效传感器的动电极截面进行观察,存在明显的“缩颈”现象,证明了分析的正确性。