FSAE赛车前翼优化设计及成型

2020-10-12王泽坤杜晓宇王雷刚

王泽坤 杜晓宇 王雷刚

摘 要:保证整车的气动力平衡,从前后轴荷比出发,通过气动力矩计算,计算得到的目标下压力值.结合CFD分析,通过翼片在不同位置的布置,实现前翼轮胎的绕流,达到减小轮胎阻力和负升力的目的。选用的主要制作工艺为手糊抽真空工艺。在制作空气动力学套件的模具设计中,考虑到前翼翼片翼型和弦长都大致相同,故模具应该可以多次使用,选用3D打印的方法制作模具。

关键词:空气动力学套件;气动力平衡;手糊抽真空;3D打印

0 引言

SAE(Formula SAE)起源于1948年,目的是在一年内制造出一辆具有在加速,制动,操纵性等方面具有优良性能的赛车[1]。

中国大学生方程式汽车大赛的空气动力学装置主要包括前翼,尾翼,扩散器以及一些布置于整车上用于导流的翼片,其中前翼的作用主要为提供赛车前部下压力,保持整车前后的气动力平衡,同时对于来流进行气流的规划,使气流绕开轮胎,从而减小整车阻力和负升力。

1 FSAE前翼设计目标

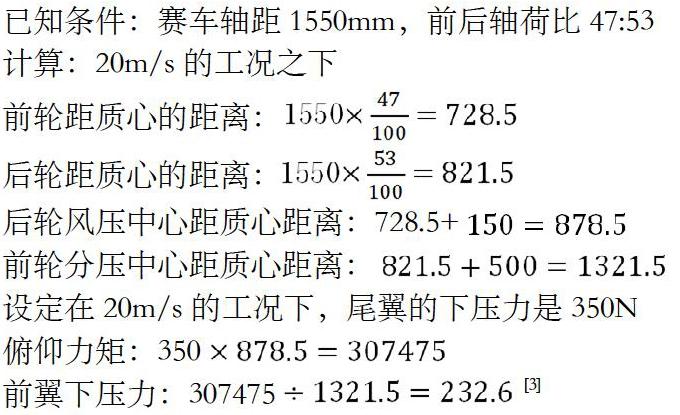

(1)保证整车的气动力平衡,从前后轴荷比出发,通过气动力矩计算,计算得到的目标下压力值,在设计初期,所确定的赛车的前后轴荷比为47∶53,目标整车下压力为600N(20m/s直线工况下),故计算所得到的目标前翼下压力为232.6N(20m/s工况下),计算过程如下:

已知条件:赛车轴距1550mm,前后轴荷比47:53

计算:20m/s的工况之下

前轮距质心的距离:

后轮距质心的距离:

后轮风压中心距质心距离:728.5+

前轮分压中心距质心距离:

设定在20m/s的工况下,尾翼的下压力是350N

俯仰力矩:350

前翼下压力:307475[3]

(2)结合CFD分析,通过翼片上的不同位置的布置,实现轮胎的绕流,达到减小轮胎阻力和负升力的目的[4]。

2 前翼单件三维建模设计

采用CATIA创成式外形设计模块进行前翼三维建模,根据经验以及所查阅到的资料,将前翼正投影方向可分做三段,分别为车鼻下方前翼区段,轮胎前方区段,以及介于两个区段之间的区段,该段主要是对后方侧箱或者侧翼部分的气流造成影响。

根据不同区段所产生的不同空气流动的特点,分别从翼型库中选择不同的翼型,具体的分别为CH10与GEO430,布置在不同的区间。

吸收电动FE赛车的经验,前翼端板采取内收式设计,造型新颖独特,同时可以很好的规避车轮前部的气流,在襟翼布置方面,在轮胎前段布置较大攻角的小翼片,便于气流的上扬绕过轮胎,在上部布置小型悬空的翼片,补充前翼下压力。

3 前翼单件CFD仿真

ANSYS软件来进行空气动力学仿真,使用icem-cfd进行网格划分,之后将画好的网格文件导入fluent中进行求解。

在进行网格划分前,对前翼模型进行适当的化简。在保证其气动特性的同时,尽可能降低网格数量,同时使得划分出的网格质量较高,对前翼不同的面进行网格尺寸的划分,设置边界层,引入Y+值计算,确定初始边界层高度,确定所需要的边界层层数,设置密度盒,加密前翼附近体网格的尺寸,使得计算结果更加的精确,对计算后的结果通过继续修改面网格尺寸或者调整线网格尺寸来提高网格质量[7,8]。

将生成的网格文件导入fluent中进行运算,所选用的物理模型为低雷诺数的SST k-0模型进行运算,设置风洞进口为速度进口,气体流速为20m/s,设置风动出口为压力出口,地面为移动地面 moving wall,最后进行初始化,保存设置开始计算[5]。

对fluent求解出的结果进行后处理,得到流线图,根据图中流线的轨迹可以定性的看出风洞中的气流经过前翼上扬,大部分气流绕过赛车轮胎,避免了赛车轮胎上直接撞风,通过fluent中的result report功能可以定量的查看前翼的下压力值,将多组平行分析结果的前翼下压力值进行统计得到下压力统计值,设计流程采用控制单一变量的方法,结合流线图迹线与读出的下压力值,来指导三维模型的修改与优化,通过调整前翼主翼的攻角来增加前翼下压力值,通过调整襟翼攻角来改变主翼上翼面气流流向来实现较好效果的轮胎绕流效果,经过多次的修改与仿真流程,最终定稿前翼下压力值为249N(20m/s工况下),最终设计符合目标一,目标二[6]。

4 前翼的空心翼结构设计

前翼的结构采用空心翼结构设计,在保证空心翼强度与刚度的同时可以实现轻量化,使用3D打印件与铝合金件作为翼肋,使用碳纤维空心管作为翼梁。

5 成型工艺的选择

在当前车队所允许的条件下,所选用的材料为进口3K240克真碳纤维布非定型布,布的织造方式为斜纹,该布具有较好的延展性,所选用的树脂类型易拓复合材料公司所提供的YT-CC301型树脂,该种树脂在一定比例混合的条件下,具有凝固速度快,发热量大的特点,留给加工者的可操作时间短,与碳纤维材料混合所制成的复合件强度高,硬度大。结合该种树脂时凝固时所具有的特点与我们使用的3K240克的碳纤维布,最终确定的制作工艺为手糊抽真空工艺[9]。

手糊抽真空工艺的制作方法:

模具表面处理阶段:模具表面手工刮涂汽车汽修灰,之后进行打磨,使得模具表面符合成型表面粗糙度的要求。

准备阶段:在成型模具表面涂抹脱模腊,待模具表面脱模腊风干硬化即可。裁剪所需要尺寸碳纤维布吸胶毡等,准备按比例调树脂所需要的电子秤、量杯、搅拌棒等。

手糊抽真空阶段:在模具表面上面铺设碳纤维布,每铺设一层碳布相应在碳布表面刷一层树脂。待碳纤维布铺设完毕,铺设透气毡,最后铺设吸胶毡,用密封袋对模具周边进行密封,连接真空泵進行抽真空,待24小时之后,树脂完全固化,对抽真空制作的翼片进行脱模处理[10]。

6 模具的设计与加工

在前翼成型的模具的设计中,考虑到前翼翼片翼型和弦长都大致相同,故模具应该可以多次使用,故选用3D打印的方法制作模具,所选用的材质为塑料材质,这样就可以保证翼片模具的多次重复使用。选用阴模与阳模作为前翼成型的设计方案,阴模制造翼片的下半部分,阳模制造翼片的上半部分,最终上下翼片合模,使前翼成型。

参考文献

[1]中国汽车工程协会.中国FSAE大赛规则(2018)公示版[S].2016:23-41.

[2]张志阳.碳纤维复合材料在纯电动汽车车身中的应用分析[J].上海汽车.

[3]张英朝.汽车空气动力学数值模拟技术[M].北京:北京大学出版社,2011-6.

[4]傅立敏.汽车设计与空气动力学[M].北京:机械工业出版社.

[5]付艳恕,王震.FSC赛车尾翼攻角对弯道性能影响的研究[J].机械设计与制造,2018(05):261-265.

[6]吴超,邓召文,王迪.FSC方程式赛车空气动力学套件性能分析[J].湖北汽车工业学院学报,2015(02):28-32.

[7]X Lu.Research on the flow field around a formula SAE car[J].Sae Technical Papers,2015.

[8]X H Cheng.et al.Numerical Analysis of an External Flow-Field around a Formula SAE Car Body Based on FLUENT[J].Advanced MaterialsResearch,2014,1039:17-24.

[9]陈维常.车用非金属材料教程[M].北京:理工大学出版社,

1998.

[10]王宏雁,陳君毅.汽车车身轻量化结构与轻质材料[M].北京:北京大学出版社,2009.

基金项目:本文系江苏大学 第18批大学生科研课题资助项目,项目编号:18B001

作者简介:王泽坤(1999-),男,山西大同人,本科在读,研究方向:材料成型及控制工程。

指导老师:王雷刚