侯马北铜硫酸系统技术改造与运行实践

2020-10-10晋迎升

晋迎升

(侯马北铜铜业有限公司,山西 侯马 043010)

侯马北铜铜业有限公司硫酸系统1996年开始动工兴建,1999年9月进行试车。由于熔炼系统因素生产初期频繁停车,进入硫酸系统的烟气SO2浓度较低且不稳定,直至2001年生产逐步转入正常。至2016年5月共产出合格的工业硫酸190万吨。配套的污酸污水处理站经过逐步完善,处理后的回用水循环利用,实现零排放,中和渣全部返回熔炼生产系统,实现资源回收利用。

1 硫酸生产技术及装备

1.1 生产规模

硫酸系统是利用奥斯麦特熔炼炉及奥斯麦特吹炼炉烟气制造硫酸。两炉烟气经余热锅炉及电收尘降温收尘后,一并送入硫酸系统制造硫酸,年生产硫酸能力为15万吨,生产92.5%H2SO4或98%H2SO4。污酸污水处理系统采用钙盐三段中和法处理工艺[1],日处理酸性污废水400m3。

1.2 设计条件及变化

1.2.1 硫酸系统

设计进入制酸系统的烟气条件:奥斯麦特熔炼炉加吹炼炉一周期烟气SO2浓度7.0%,奥斯麦特熔炼炉加吹炼炉二周期烟气SO2浓度8.91%。实际生产转化器入口烟气SO2浓度4%~7%,两台炉烟气量由原设计66501m3/h增大到85000m3/h,生产初期转化器触媒热平衡困难,需转化电炉补热,经采取优化工艺管线等技术措施后实现自热平衡。

1.2.2 污酸污水处理系统

污酸污水处理站采用钙盐三段中和法处理工艺,日处理酸性污废水400m3。由于近年来原料精矿成分复杂多变,造成污酸处理工艺操作困难。采取延长工艺流程、改进设备性能、优化操作参数等措施,进一步提高了系统对铜、铅、砷等重金属的去除能力。

1.3 生产流程

1.3.1 硫酸生产工艺

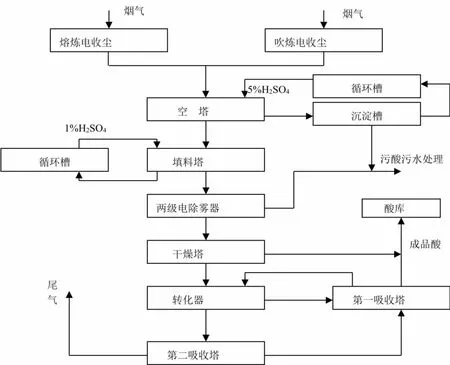

硫酸生产工艺图见图1。

图1 制酸系统工艺流程简图

硫酸工艺设计采用稀酸洗涤,双接触流程。硫酸车间包括电收尘工序、净化工序、干吸工序、转化工序、触媒筛分、SO2鼓风机房、尾气烟囱及酸库。净化工艺为空塔—填料塔—两级电除雾器流程。干吸工艺选用泵后冷却流程。转化工艺采用“3+1”式,换热流程 “ⅣⅠ—ⅢⅡ”。

1.3.2 污酸污水处理工艺

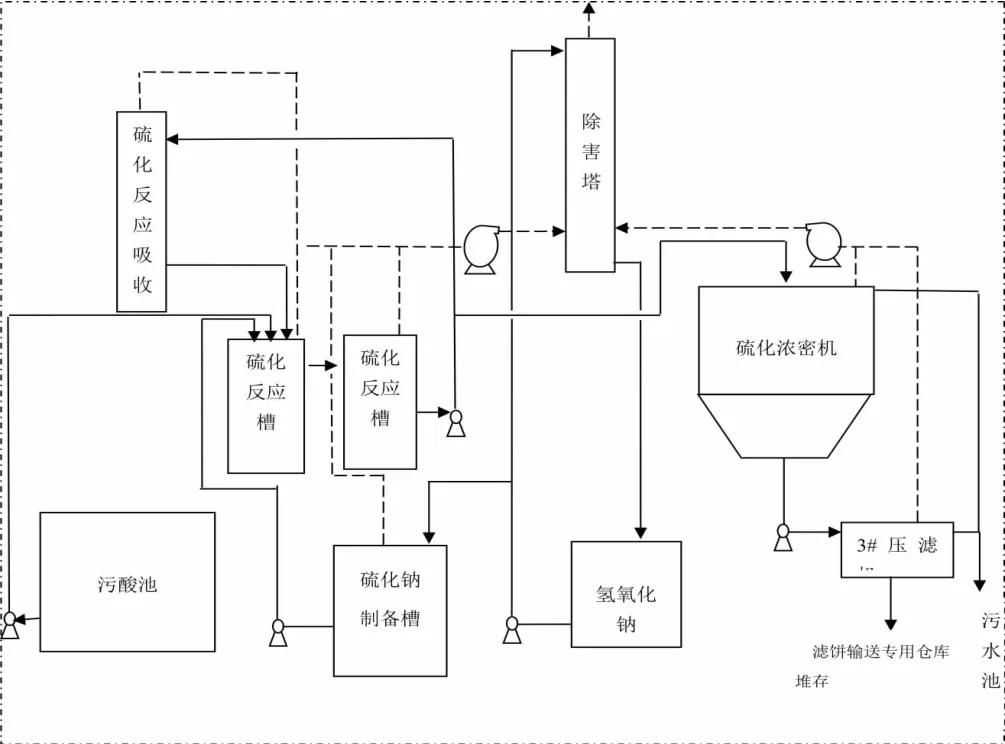

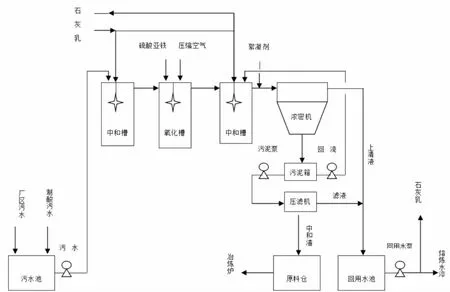

污酸污水处理站现设硫化工序和中和工序。工艺采用一级硫化、钙盐三段中和法处理流程。污酸污水处理工艺见图2、图3。

1.4 主要设备

硫酸设备配置较为先进,控制系统采用美国霍尼韦尔公司先进的DCS集散控制系统,关键设备采用进口设备,如净化的稀酸板式换热器为瑞典阿法拉伐公司,转化器、浓酸冷却器引进加拿大凯米迪克斯公司[2],干吸耐酸泵为美国路易斯泵,吸收塔柱状捕沫器采用美国孟莫克公司产品。

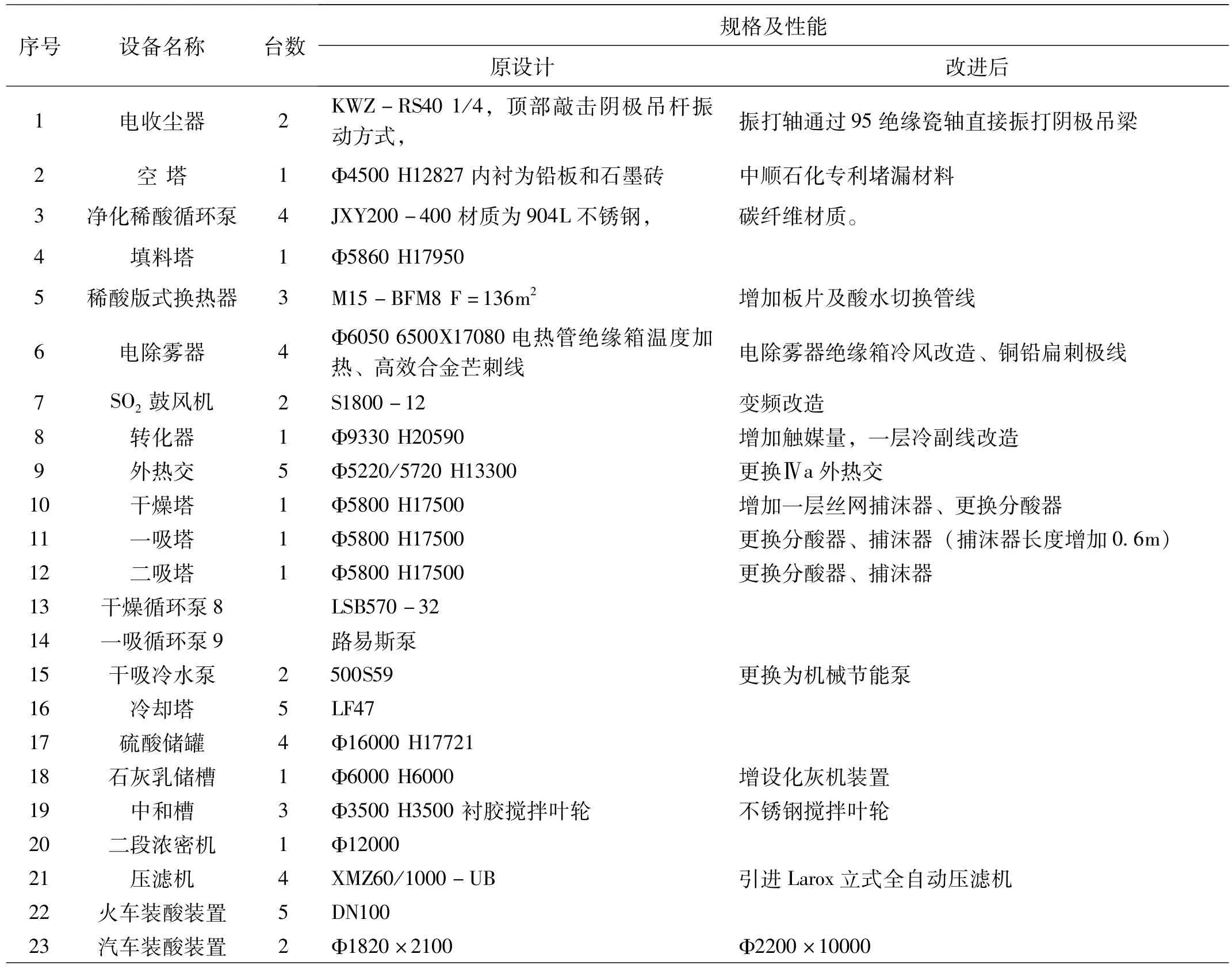

主要设备规格及改进措施见表1。

表1 主要设备规格及改进

图2 污水处理站硫化工序工艺流程简图

图3 污水处理站中和工序工艺流程简图

1.5 主要技术经济指标

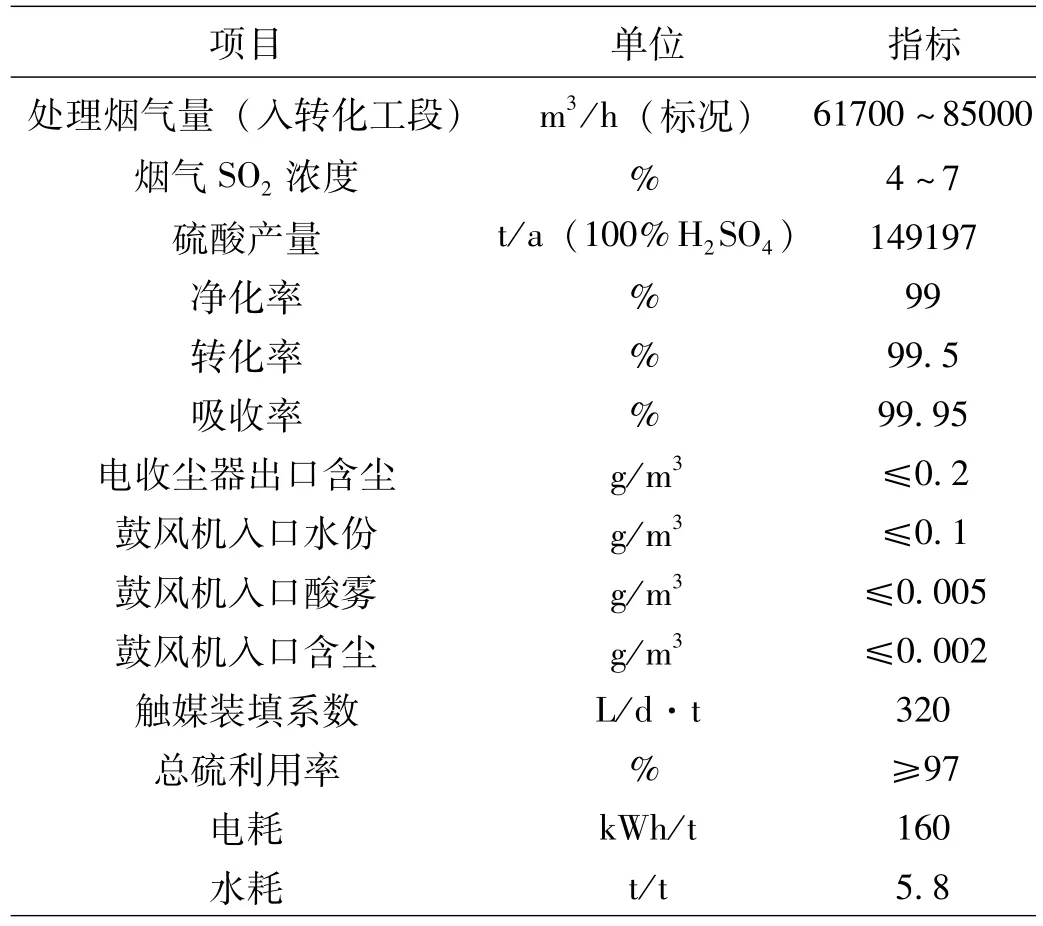

主要技术经济指标见表2。

表2 主要技术经济指标

2 技术改造措施

随着产能的提升及安全环保日渐严格的法规标准不断更新,原有设备设施不能满足生产需求。针对生产过程出现的的各类问题,进行相应的技术改造,学习借鉴选用合适的新工艺、新材料及先进的设备[3],使硫酸生产及污酸污水处理逐渐适应绿色发展的要求,近年来主要进行了以下改进。

2.1 电收尘工序

①阴极振打装置改造。原设计传动方式由顶部改为侧部,强化了振打效果,大幅降低了石英管破损率,出口含尘满足工艺要求,保证电收尘持续稳定运转。②出灰装置改造。因烟灰烧结频繁,原气化射流泵管道输送装置停用。采取刮板机部位增设检修孔、减速机设置受力薄弱点 (减速机壳)、增设放灰溜槽及调整放灰频次、汽车运灰等措施,保证电收尘运行正常。③增设双道排空阀。增强原蝶阀装置密闭性,降低正常生产时环保风险。

2.2 净化工序

①空塔壳体堵漏处理。空塔壳体为钢衬铅板、耐酸瓷砖、石墨砖。由于运行时间长久,外壳出现渗漏点,底部较严重。采用兰州中顺石化专利堵漏材料,对壳体表面打眼注胶 (胶装物的堵漏材料),处理后空塔壳体完好无漏点。

②稀酸泵过流部件改进。由904L不锈钢采用碳纤维材质,较好适应稀酸中高浓F、Cl离子的工况,并为国内类似苛刻工况条件下酸泵材质的选用,提供有益的借鉴。每年为公司节约备件费用50余万元。

③净化稀酸排放循环利用改造。通过加大沉降设施能力实现污酸分级循环利用,并较好满足烟气中高含尘工况。

④强化板式换热器换热效果。通过增加板式换热器面积、水路切换装置较好解决了板片堵塞严重问题,稳定塔出口烟温,实现低浓烟气条件下全年98%酸的稳定生产。全年可创直接经济效益50万元。

⑤电除雾绝缘箱冷风改造。年可节约电量50万kWh以上,具有可观的经济效益。

⑥电除雾极线材质更换。电除雾极线由高效合金芒刺线改为铜铅扁刺极线,断线率大为降低,除雾效果合格达标。

2.3 干吸工序

1)干吸工序的自动串酸改造。对酸浓度仪、自动串酸阀及自动串酸模式进行改造和改进。经过以上改进措施后自动串酸控制运行良好,稳定了工艺控制参数,产出成品酸浓度合格稳定并节省人力投入。

2)成品酸外观质量攻关。采取以下措施:①及时跟踪熔炼系统柴油使用情况,当净化系统稀酸外观变化时,及时协调联系,保证烟气合格后再进入制酸系统;②对成品酸阳极保护冷却器进行了通酸使用,降低成品酸温度;③成品酸脱气塔投入使用,通过上述措施的,解决了外销成品酸颜色时常有发黑发红对成销售造成影响。

3)干吸塔捕沫器改造。在干燥塔顶部增加一层丝网捕沫器,降低进入干燥塔后序系统烟气中的酸沫,一吸塔柱状捕沫器长度增加0.6m,加强除雾能力,尾气烟囱冒烟现象大为好转。

2.4 转化工序

①转化升温补热管线改造。对转化升温补热管线进行了改造,取消了因工艺条件限制多年不用的一层冷副线和12#阀门,解决了转化一层触媒温差过大、热量无法平衡、频繁启动1#电炉补热调整等不利局面;而且转化率得到提高,尾气排放浓度明显下降。

②转化器触媒填装更新改造。对转化器触媒量进行了重新核算,转化器四层选用了进口巴斯夫触媒,补充触媒量36m3。改造后,制酸尾气SO2浓度降低为原来的40%,年可减少尾气排放含硫 (SO2)2000余吨,增加硫酸产量3500余吨,并可使转化2#电炉节约耗电40%左右,年节约用电170万kWh。

③转化1#电炉更换改进。由电热管一体式电炉,更换为可拆卸检修的电炉元件小车结构电炉,延长了电炉的使用寿命。

④SO2鼓风机变频改造。SO2风机调速由液力耦合器改为变频,改造取得良好的效果,大大节省了设备的维修量,每月节电达20万kWh。

2016年6月的时候“char siu”(叉烧)已被牛津词典收录(见例3),而12月的报道还使用了“char siew”,这样容易使译文读者产生混淆。

2.5 酸库工序

①干吸至酸库输酸管线改造。输酸管线为碳钢管更换为钢衬玻璃管,消除了经常发生腐蚀泄漏现象,极大降低了安全、环保隐患,大大节省了维修量。

②酸库汽车装酸设施改造。原酸库汽车装酸罐容积过小,装酸量不足10t,为此将原装酸平台延长,安装高2.2m、长11m的卧式罐,装酸量达60t,满足汽车装酸需求,消除了安全隐患。

2.6 污酸污水处理站

①污水处理回用水实现零排放改造。大力推进车间节水减排,各工序生产用水实行了循环分级使用,排水实行了分类分流排放,加强车间现场冲洗用排水管理,做好初期雨水回收处理,严格控制污水来源;加强电收尘运行管理,提高收尘效率,净化稀酸含固量得到控制和减少;根据生产运行情况,及时调整净化稀酸排放浓度,及时调整污水处理系统生产。通过以上措施,月均回用水产生量下降了2000余吨,同时加强污水处理岗位与制酸净化、熔炼水淬等岗位的协作配合,实现了回用水零排放。

②石灰乳制备增设化灰机改造。原石灰乳制备由于外购袋装白灰粉含细小砂量太大,一般都达到20%左右,该砂粒细小,且硬度较大,极易沉积,工艺管道磨损、堵塞非常严重,中和槽叶轮叶片磨损严重,中和槽半个月被砂石沉积淤满,严重影响污酸污水处理正常运转。改进措施:原料改为块状石灰,增设加料漏斗、带式输送机及石灰消化机,通过加水、搅拌、分离。固体杂质进入渣坑由铲车运出,石灰乳扬送到石灰乳大罐,输送至污酸污水处理工序。改造后基本在化灰机中除去石灰乳中的砂石,为后续设备管线运转提供可靠保障,确保污酸污水处理工序正常运行,大大降低了生产过程的劳动强度,改善操作环境。

③中和渣实现直接入仓回炉利用的技术改造。引进芬兰奥图泰拉罗克斯立式全自动压滤机 (型号为LAROX PF12.6/12.6 M1.6 4 40),将中和渣含水率降至35%以下,利用中和渣主要成分硫酸钙,代替熔炼炉熔剂石灰石的消耗,同时回收中和渣中的铜、硫、钙等有价元素,年创经济效益二百余万元,并且环境效益明显。

④增设重金属离子去除装置。原工艺采用的石灰-铁盐法对污酸中的重金属离子去除能力有限,处理后的回用水重金属离子超标严重,为保证回用水重金属离子达到国家标准要求,利用部分原有设施,新增硫化反应塔、OPR电位计等部分设备,改造增设硫化处理工序,提高重金属回收能力。

⑤污水处理工艺高浓度泥浆法改造。污水处理生产时浓密机沉淀效果不良,上清液面保持在0~1m,经常因浓密机上清液浑浊,无法满足生产要求;因料浆浓度低,LAROX压滤机运行负荷大,滤饼薄,含水率高。为此,通过对浓密机回流管线改造,每班对料液进行含固量测定,控制在规定范围。该工艺可使石灰得到充分利用,年可节约石灰用量400t;浓密机沉淀效果明显提高,底流泥浆含固量由12%提高至40%以上,可提高污水处理能力1倍以上;压滤机过滤时架桥结构快速形成,滤饼变厚,渣中游离水含量由15%降低至10%以下。

⑥LAROX压滤机滤布、滤板国产化选型。设备运行过程中,试用定型了与压滤机配套的国产滤布、国产滤板,降低了运行成本,年可节约成本30余万元。

3 结语

3.1 产能及主要技术指标

硫酸产量在投产的前几年一直在10万吨以内,通过增加转化触媒量,更换电炉,加强系统查漏堵漏,提高硫利用率等措施的实施,于2005年硫酸产量突破15万吨,达到设计值,酸/铜比完成3.42,制酸系统硫利用率达97%以上。

3.2 制酸系统实现双转双吸操作

由于烟气中SO2浓度低未达到设计值,转化器热平衡困难,通过增添触媒量、更换外热交转化电炉、末段使用德国巴斯夫低温触媒等措施,制酸系统实现了低SO2浓度烟气条件下的双转双吸操作。

3.3 污水处理回用水实现零排放

通过循环分级使用、分类分流排放及节水减排措施,污水处理后的回用水全部回用于生产,实现了回用水零排放。

3.4 中和渣返炉实现资源回收利用

通过引进立式全自动压滤机,产出的中和渣由于含水率低,可代替熔炼炉熔剂石灰石,全部返回熔炼生产系统,同时回收中和渣中的铜、硫、钙等有价元素,取得了明显的经济和环保效益。