硫磺制酸装置中升华硫产生原因及控制

2020-10-10张灿林

张灿林

(云南祥丰金麦化工有限公司,云南 安宁 650311)

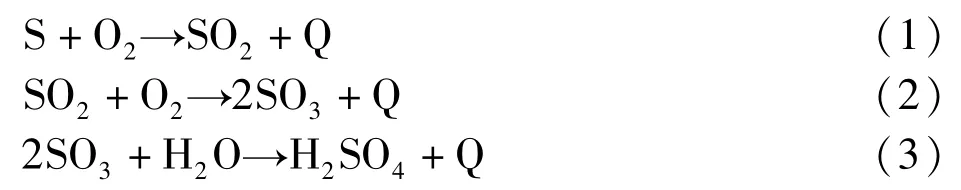

硫磺制酸是将固体硫磺经熔融、焚烧产生SO2气体,焚烧出口温度控制为950~1150℃,经废热锅炉、过滤器,再通入空气氧化转化成SO3,再经冷却、酸吸收,制得成品硫酸。其反应方程式如下:

在硫磺制酸生产中会因供氧不足,即n(O2)/n(SO2)低,导致硫磺氧化反应不完全,极易气化变成升华硫,硫磺沸点444.6℃[1]。气化的硫未被燃烧就被带走,在约250℃以下就不能继续燃烧,冷却时重新凝结成固体,沉积在管路设备中,造成换热器、除沫器等阻力增加,导致生产系统阻力偏高,系统生产负荷被迫下降,甚至导致系统堵塞停车[2]。同时造成成品硫酸及循环槽硫酸中含有较多的硫磺小颗粒,酸质混浊,透明度降低,影响最终产品质量。

1 升华硫产生原因分析

从发生的时间段分析,硫磺制酸系统正常生产时控制不当也会产生升华硫,但相对出现情况较少,主要集中在开停车期间,特别是新建刚开车的装置更为严重。

1.1 氧硫比偏低

实际生产中,参与反应氧主要来源于鼓风机送入的空气,风量偏低,与喷硫量不匹配,即n(O2)/n(SO2)低,导致参与反应的氧不足,易产生升华硫。对于硫磺制酸来说,在一定温度条件下,氧硫比是初始SO2浓度的函数[3],因此需要通过监测SO2浓度来进行氧硫比调节。开停车时通硫和通风顺利错误,一级正常生产送风量比例偏低都会导致升华硫的产生,特别是开启风机后风进入系统,操作人员担心焚硫、转化温度下降太快,立即喷磺生产,此阶段较易出现升华硫。一般为控制升华硫,都会在焚硫炉增加二次风来调节补氧量,二次风调节不合理也会造成升华硫产生。

1.2 温度偏低

一般情况下,焚硫炉出口温度控制为950~1150℃,对应SO2的质量分数为8%~12%,但在计划或非计划停车后,炉温降低达不到反应条件时,容易产生升华硫[4-5]。如果停车时间较长,开车时有一段生产调整过程,在这段时间里调节不当,例如通风量过大也会导致温度偏低产生升华硫。

1.3 喷硫量过大

喷流量根据磺枪进口压力与液硫流量计进行控制,磺枪进口压力过高造成喷入液硫未能完全燃烧,被炉气带至后系统;硫磺枪喷雾效果不佳,枪头损坏或脱落等,不能充分混合燃烧;在试硫磺泵、硫磺枪时喷入焚硫炉内过多的液体硫磺,在没有足够空气通入的情况下,炉内氧气反应完毕,液硫过剩的情况,均会产生升华硫。

1.4 仪表控制不精

如SO2浓度分析仪、喷硫磺流量计等计量不准确,而人工分析的SO2浓度一般滞后实际操作30min左右,此时操作工只能根据经验从多种工艺参数,如焚硫炉出口温度、转化进口温度、风机转速等对整个装置根据操作经验进行把握,则极易造成因仪表反馈数据滞后或偏差而产生升华硫。

1.5 人员操作不熟练

新装置首次投入使用时,操作工由于对新装置不熟悉产生误操作,如转化装置的主气阀未开时就进行喷硫磺,此时产生的升华硫最为严重。新装置首次投入使用时,每个岗位都必须有操作工在现场进行人工调节,此时操作人员的工作量较大,常常忙中出错误操作产生升华硫。新装置开车指挥人员缺乏对整个新装置的整体把握,指挥失误也会造成操作工误操作产生升华硫。

2 升华硫控制措施

2.1 提高氧硫比控制精度

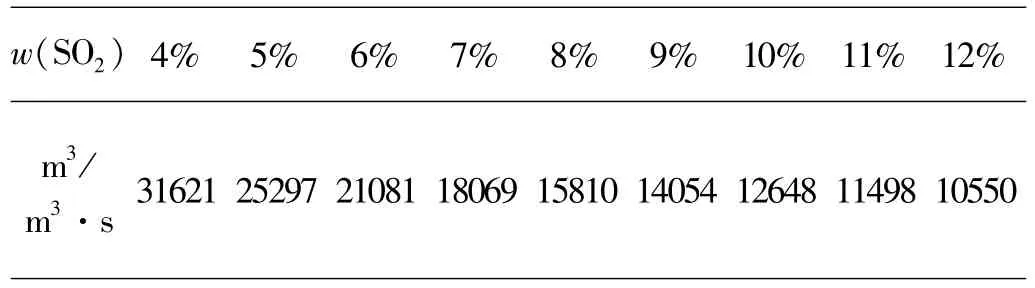

缩短SO2浓度分析滞后时间及调校SO2浓度在线分析仪,开车时分析人员在现场连续做SO2浓度人工分析,及时反馈分析数据,并做好SO2浓度在线与人工分析比对,同时做好风机转速与空气流量之间的关系,最终形成自动化控制。为了防止产生升华硫,经理论计算数据,进入焚硫炉空气与液硫比率按表1所示进行控制。

表1 焚硫炉空气与液硫比率控制表

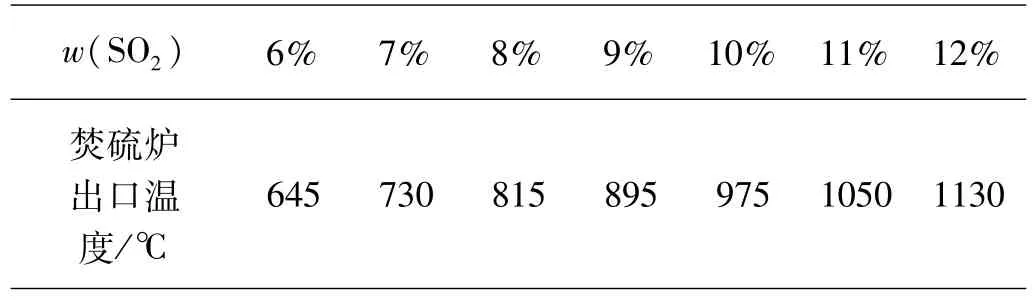

2.2 严格焚硫炉温度监控

对焚硫炉和转化触媒层升温时,使转化各段温度达到喷硫磺的要求才能开始喷硫磺。投料初期适当延长SO2在低浓度下的操作时间,避免因负荷提升过快出现转化器降温事故,急于提高SO2浓度易产生升华硫。在转化触媒层升温时将转化一段及四段进口温度由415~420℃升到440~450℃。焚硫炉出口温度控制≤950℃,出口温度与SO2浓度关系按表2进行控制。

表2 焚硫炉出口温度与SO2浓度控制表

2.3 稳定硫枪出硫量

焚硫炉喷磺时应遵循先通空气后投入液硫的原则,喷磺量应与空气量相匹配[6]。对于多支硫磺枪,喷硫磺时先开一支硫磺枪,阀门开度由小到大,喷硫磺量逐渐缓慢增加,由1.0m3/h→1.2m3/h→1.5m3/h→2.0m3/h依次增加,同时调节风机出口阀和放空阀以调节焚硫炉温度。当单枪喷硫磺开度达最大,焚硫炉温度和转化温度基本稳定后,先将喷硫磺开度减小,开启另一支硫磺枪,再慢慢增加喷硫磺量和风机转速。同时可对硫枪进行试验,试验在不同压力,如0.2、0.4、0.6、0.8、1.0 MPa等下的各只硫磺枪对应的喷硫磺量,确保在喷硫磺流量计失灵或新装置开车时不能用喷硫磺流量计显示,或者低流量下流量计测量不准,控制不精的情况下,可根据液硫压力判断喷硫磺量。

2.4 提高自控水平

设置SO2浓度在线分析仪,实施在线监测SO2浓度,以便快速通过SO2浓度来调节硫氧比。设置风量流量计与调节阀,喷硫磺流量计与调节阀,并自动设置比例控制,经调试精度满足要求情况下,通过DCS投自动控制,减少人为干预。在精硫泵出口安装液硫压力显示仪表,并接入DCS装置显示压力。在4支硫磺枪保温球阀后各安装液硫压力显示仪表,并接入DCS装置显示压力。

2.5 做好操作工培训

对具体操作人员,重点培训操作工对新装置操作规程掌握及实际操作,通过理论与实作考试合格后方可上岗操作。

对新装置新装置开车指挥人员,必须对整个新装置的工艺、操作熟练掌握,具备从多种工艺参数,如焚硫炉出口温度、转化进口温度、风机转速等来对整个装置进行生产调控把握的能力,能够通过多种工艺参数判断SO2浓度的能力及判断何种仪表指示不准确的能力。

3 结语

通过对产生升华硫的原因、生产中会导致升华硫产生的因素、判断方法及预防措施等综合分析,对应采取控制氧硫比、稳定炉温、提高自动控制水平、做好员工操作培训等措施,将准备工作提前进行细致、全面的检查,保证每一个环节都达到要求,在某企业大型装置上自投用控制以来,未发生一起升华硫事故,具有明显控制效果。