30 t轴重下重载铁路隧道隧底结构疲劳损伤研究

2020-10-09王明年赵银亭李自强

王明年,赵银亭,于 丽,李自强,李 琦

(1. 西南交通大学 土木工程学院,四川 成都 610031; 2. 西南交通大学 交通隧道工程教育部重点实验室,四川 成都 610031;3. 重庆科技学院 建筑工程学院,重庆 401331; 4. 四川农业大学 建筑与城乡规划学院,四川 都江堰 611830)

目前,世界各国都将重载铁路作为货运铁路的研究对象,其已成为各国货运铁路的主要发展方向[1],由于重载列车轴重大、总重大,与普通客货共线的铁路隧道相比,重载铁路隧道的动力响应更显著[2-5]。隧道结构长期服役过程中属于超静定结构,必定会出现应力累积。同时由于施工过程中混凝土振捣和养护效果不佳、环境和空间限制等因素,隧道结构会存在客观裂隙缺陷。这些初始损伤在重载列车大轴重长时间碾压作用下不断发展,当损伤累积到一定程度后易造成结构局部甚至整体失效[6-9]。

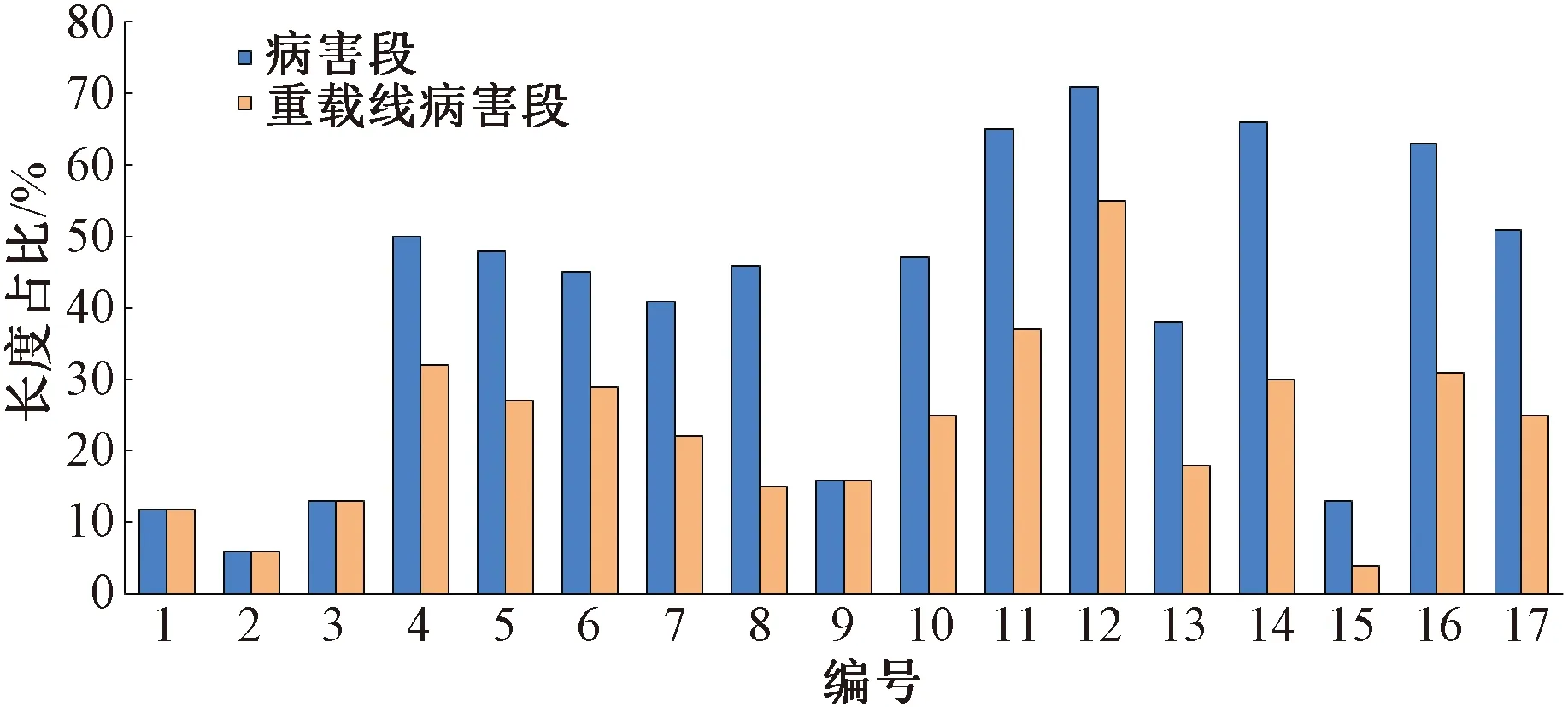

重载铁路隧底结构病害是其损伤累积的一种表现,本文对病害较为严重的17座重载铁路隧道进行了现场调查,病害区段DK13+055-DK97+930不同隧道累积长度占比见图1。

图1 病害区段DK13+055-DK97+930 不同隧道累计长度占比

由图1可知,在重载铁路隧道现场病害调查中共计有11座隧底结构病害累计长度占比超过40%,其中重载线路段的病害累计长度在整体病害段长度中占比超过50%,现场获取的隧底结构病害的主要分类及其对应的连续长度见图2[10]。

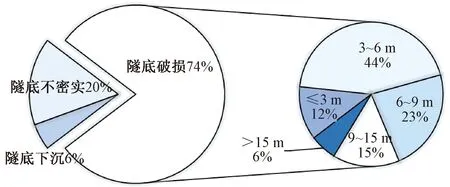

图2 调查段隧底主要病害分类及连续长度示意图

图2显示在病害调查的区段中,隧底结构破损的累积长度占据隧底结构整体病害高达74%,为主要病害。虽然导致隧底出现病害的原因并非单一作用,比如地下水,围岩地质条件等综合因素;但现场调查显示,相同环境下重载线路隧底病害较普通线路更为严重,隧底破损为主要病害,说明造成重载铁路隧底结构出现疲劳损伤的主要原因是重载列车大轴重反复的动力作用。因此,定量分析隧底结构的疲劳损伤累积,预测其疲劳寿命对重载铁路隧道的设计和运营安全评价具有重大意义。

国内外学者针对隧底结构的疲劳损伤已取得了部分研究成果。彭立敏等[11]通过数值模拟对隧道底板结构在列车动载作用下的疲劳寿命进行分析,得出了厚度为20 cm的C25钢筋混凝土隧道底板结构的疲劳寿命为59 ~ 60 a;刘宁等[12]在数值软件中建立轨道-隧道耦合动力分析隧道基底软化对重载铁路隧底结构疲劳寿命的影响,得出不同的围岩软化系数和软化厚度隧底结构寿命也会不同,当围岩的软化系数从1降低到0.25时,对应隧底结构的使用寿命由108 a降低到47 a,软化厚度从0 m增至3 m时,隧底结构的使用寿命从108 a降至19 a;牛亚彬[13]在有限元软件中计算得出30 t列车荷载作用下,处于Ⅲ、Ⅳ、Ⅴ级围岩条件的重载铁路隧底结构在每天近百次,每次100节情况下的疲劳寿命分别是6.8、4.3、1.5 a。上述研究多通过有限元进行分析,动力初始条件缺少现场实测数据,造成获取的隧底结构疲劳寿命数据存在很大差异,研究成果缺少一定的客观适用性。

本文首先通过张唐铁路付营子隧道大型原位激振试验得到作用在道床表面的重载列车动力附加荷载,将其作为动力初始条件利用Ansys Workbench仿真软件模拟分析重载铁路隧道的隧底损伤,基于实测数据,对比计算获取的结构动应力以验证有限元模型的准确性,最终得到了30 t重载列车轴重动力影响下,不同围岩条件的隧底结构损伤特征及寿命规律。

1 现场原位激振试验

1.1 工程概况

张唐铁路付营子隧道全长约10 km,最大埋深约502.6 m。隧道断面型式为单洞双线,左线为货运重载线路,右线为客运线路。设计衬砌断面见图3[2]。

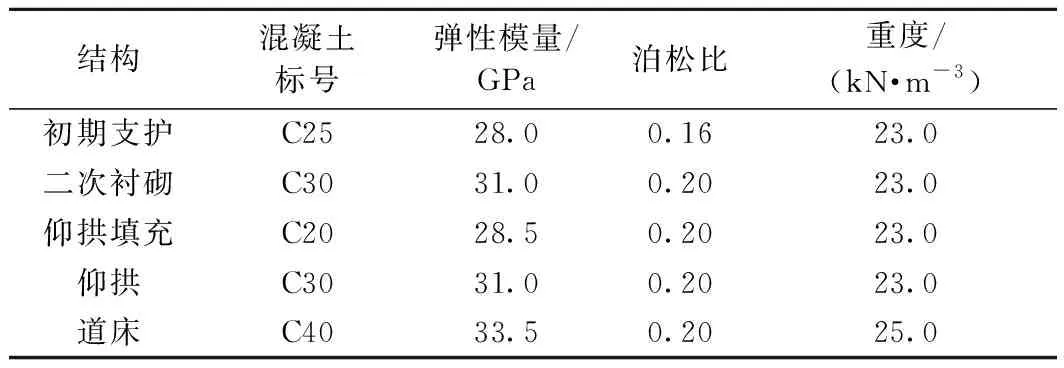

付营子隧道支护结构的物理参数见表1。

图3 付营子隧道设计衬砌断面图(单位:cm)

表1 付营子隧道结构参数

1.2 地质条件

结合现场地质资料、原位试验及TB 10003—2016《铁路隧道设计规范》[14]确定出付营子隧道围岩级别。试验断面选在DK294+373(Ⅲ级围岩)、DK294+100(Ⅳ级围岩)和DK294+285(Ⅴ级围岩)。各试验断面具体描述如下:

Ⅲ级围岩岩性为正长斑岩,围岩强度较高,整体性较强,节理裂隙不发育,地下水不发育。

Ⅳ级围岩岩性为流纹质凝灰岩、正长斑岩,围岩强度较高,呈碎块状,节理裂隙较发育,地下水不发育。

Ⅴ级围岩岩性为流纹质凝灰岩、正长斑岩,围岩强度较低,围岩节理裂隙较发育,地下水不发育。

各级围岩的物理力学参数见表2。

表2 付营子隧道围岩参数

1.3 试验设计

1.3.1 试验参数

现场激振试验采用DTS-1型现场动力试验系统见图4,由图4可知,该试验系统是通过改变试验配重块数量和频率从而输出高幅变化的激振力[15-18]。为Workbench仿真软件提供了客观的动力初始条件。

图4 DTS-1型现场动力试验系统

结合付营子隧道实际通车规划,具体试验位置位于重载线路的道床板表面,在轨枕上对道床进行激振,见图5。

图5 重载铁路隧道现场激振试验

模拟列车荷载时,其激振频率的主要影响因素为车距和转向架[16],即

(1)

式中:f为频率, Hz;v为列车速度, km/h;s为重载列车轴距, m。

原位试验中选用的循环激振力波形为正弦形式见图6。

施加的荷载峰值计算公式为

P1=P2×(1+0.004v)

(2)

式中:P1为试验要求的动轮载峰值,t;P2为实际轴重(激振试验中通过设备自重与配重块组合实现),为30 t;v为列车速度, km/h。为确保试验过程中设备不出现颠覆现象,需满足P3=2P2-P1>0;激振力为P1-P2;

为模拟轴重30 t的重载列车动力作用,根据式(1)、式(2)结合激振设备性能制定14 Hz试验激振频率,将配重块组合在Ⅲ、Ⅴ级围岩试验断面上依次进行。

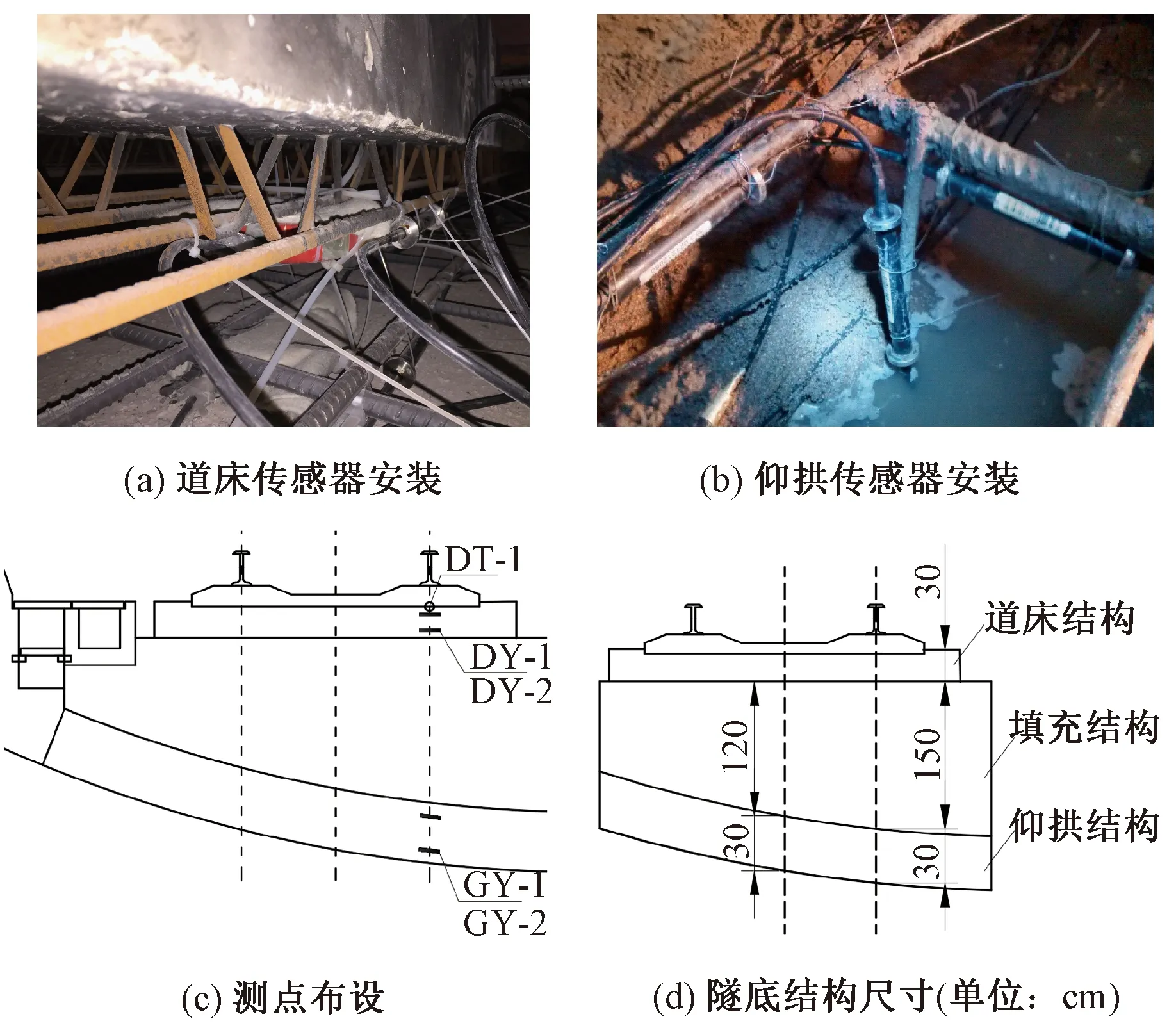

1.3.2 传感器埋设

光纤光栅传感器抗干扰性强、测试数据精确、稳定,本次试验所采用的测试元件即为光纤光栅传感器。将土压力计安装于道床表面以获取相应位置的接触压力动力附加值作为动荷载,在道床和仰拱内部安装应变计以获取结构应力值作为评判标准,具体分布见图7。

图7(c)中编号D和G表示埋设位置为道床和仰拱,T和Y表示传感器类型为土压力计和应变计。道床结构中土压力计包裹绝缘胶带进行绝缘处理,道床和仰拱振捣过程中与传感器距离保持在1.5 m以上以防止损坏。传感器沿重载线路右轨道竖向依次埋设,采集频率为100 Hz。

1.4 试验结果1.4.1 道床表面动荷载

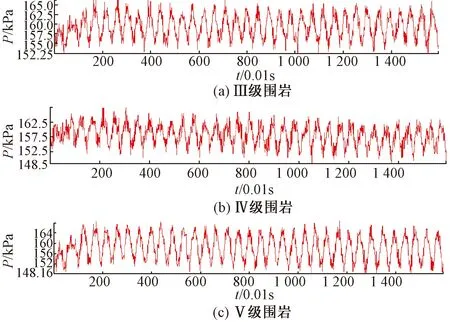

提取30 t轴重作用不同围岩条件下道床表面的列车动荷载阈值,见图8。

图7 隧底结构传感器布设示意图

图8 轴重30 t时道床表面列车动荷载典型时程图

由图8可知,Ⅲ、Ⅳ、Ⅴ级围岩条件下道床表面列车动荷载时程曲线形式类似,且列车荷载阈值比较接近,Ⅲ级围岩为167.00 kPa,Ⅳ级围岩为168.40 kPa,Ⅴ级围岩为169.20 kPa。但随着围岩条件降低,道床表面动荷载响应越剧烈。为了使有限元计算结果更客观准确,将图8实测所得的动荷载时程曲线作为有限元计算的动力初始条件。

1.4.2 结构动应力响应

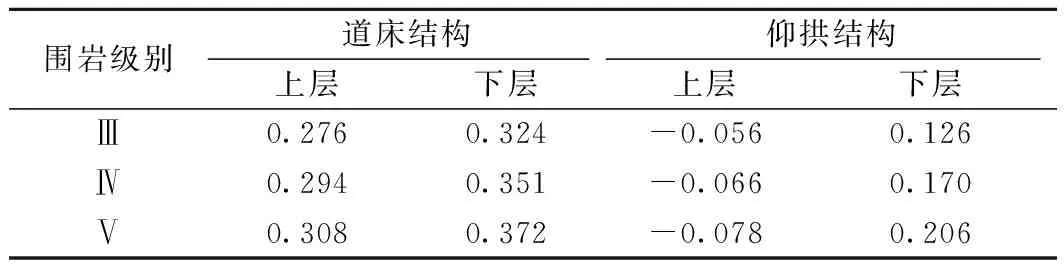

提取30 t轴重作用下道床和仰拱结构相应测点的应力增量见表3。

表3 轴重30 t作用下各级围岩隧底结构应力增量 MPa

由表3可知,30 t轴重重载列车动力作用下道床结构应力增量高于仰拱结构,其中道床结构上下层均表现为受拉,而仰拱结构则表现为上层受压,下层受拉。同时随着围岩条件降低,结构应力增量逐渐增大,具体表现为:Ⅲ级围岩变为Ⅴ级围岩,道床结构动应力增量约为4.76%~8.33%,仰拱结构动应力增量约为17.86%~34.92%。

2 有限元模型建立

2.1 计算模型

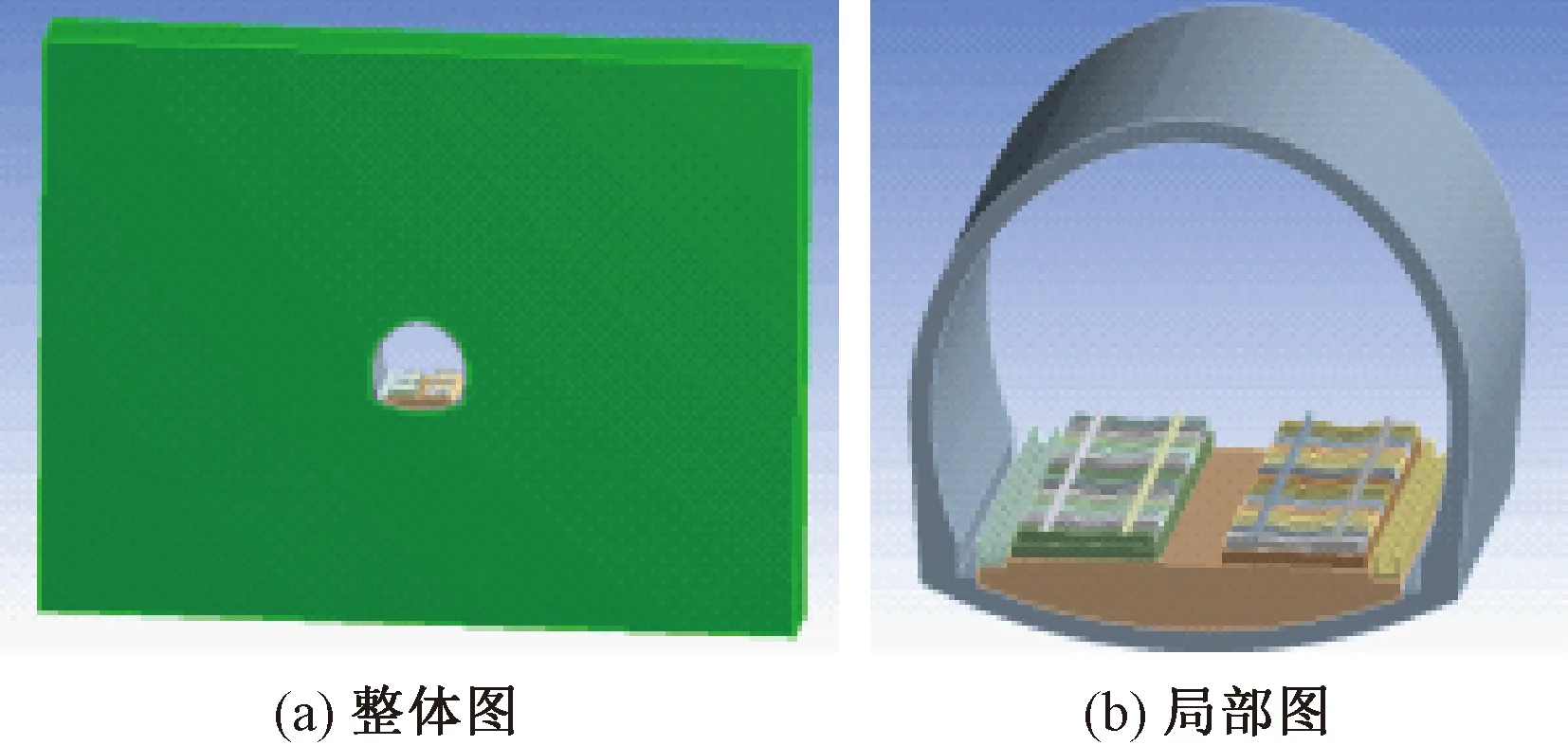

选用有限元计算软件Workbench建立重载铁路隧道整体精细化计算模型,结构包括衬砌、轨道、道床、填充、仰拱和围岩,均采用三维实体单元Solid185建立,隧道模型的左右侧围岩的建模宽度为5倍洞径,隧道模型底点距离围岩下边缘取4倍洞径以消除边界效应的影响。在计算模型底部及四周设置人工黏弹性边界,较好地解决了围岩-结构动力相互作用中的近场波动问题。隧道整体结构均采用正交各向异性弹性本构模型,围岩则采用D-P弹塑性模型。计算模型见图9。

图9 疲劳损伤分析有限元模型图

2.2 计算工况

原位激振试验得到的动荷载时程曲线见图8,将图8导入Ansys Workbench作为荷载初始条件,其结果见图10。右线普通线路疲劳损伤虽不是研究的重点,但为了与左线重载线路30 t轴重重载列车作用进行对比,在右线普通线路施加轴重17 t等效动荷载进行模拟。

图10 重载线路Workbench仿真软件动力初始条件

在激振试验中荷载每作用隧底结构一次就等于试验断面通过一对列车轮载,加载次数由模拟年运量和轴重进行确定,计算公式为

N=W/R

(3)

式中:N为荷载的累计加载次数,次;W为年运量, t;R为试验轴重, t。

随着我国重载铁路的发展,其年运量逐年递增,例如我国首条重载铁路(大秦铁路),目前的年运量已超过4 000万t[19-20]。故将年累积加载次数定为150万次模拟轴重30 t、年运量4 500万t的重载铁路隧道,运营时间100 a。计算工况见表4。

表4 结构疲劳损伤计算工况

2.3 疲劳损伤分析方法

Miner线性疲劳累积损伤理论是目前被广泛采纳的最简单最适用的理论方法[21],同样也适用于列车荷载作用下结构疲劳损伤分析。疲劳研究时通常将循环荷载作用下,结构的破坏状态描述成累积损伤D的形式,D可以是循环次数或变形函数等。本文基于Miner线性疲劳累积损伤理论,依据S-N曲线(疲劳曲线)将累积损伤D通过荷载的循环次数进行表达,由此可以建立结构的线性累积损伤模型,公式为

(4)

式中:D′为单趟列车通过后,结构形成的疲劳损伤;ni为应力幅Δσi的循环次数,i=1;Ni为应力幅Δσi作用下混凝土结构发生疲劳破坏时所承受的循环次数。

在Ansys Workbench中导入的S-N曲线体现了混凝土结构在发生疲劳破坏前,自身能够承受的荷载循环次数N(疲劳寿命)与应力幅Δσ(外荷载效应)之间的关系。本节基于等效疲劳寿命和应力水平的概念[22],基于三参数Fardis-Chen模型和修正的Aas-Jakobsen方程综合得出混凝土S-N曲线公式为

Smax=1.017 0-0.060 8lgN

(5)

式中:Smax为结构的极限应力水平;N表示结构出现疲劳失效时的荷载循环次数。

本次仿真基于有限元分析得到隧道结构不同部位的应力,再由公式(5)得到对应的失效次数N,将其对应时间定义为结构的寿命LifeAvailable即可用寿命。通过这种方式,就可以将公式(4)中的损伤值D表述为结构设计寿命与可用寿命的比值来进行评价,当结构某位置的损伤值达到1时,该位置的混凝土发生破碎失效,即

(6)

式中:Damage为混凝土结构损伤值;LifeDesign为隧道结构设计寿命,按照100 a选取;LifeAvailable为隧道结构可用寿命。

3 疲劳损伤分析结果

3.1 动应力计算结果

在选用实体单位的数值模拟中,计算得到的节点应力需要通过弹性力学的坐标转化,将其换算为砌/仰拱的结构应力,并与实测进行对比[23],公式为

σn=σxcos2θ+σysin2θ+τxysin2θ

(7)

式中:σx,σy,τxy为原直角坐标系下的节点应力分量。n=1或2,分别表示实体单元上外侧节点1及内侧节点2。

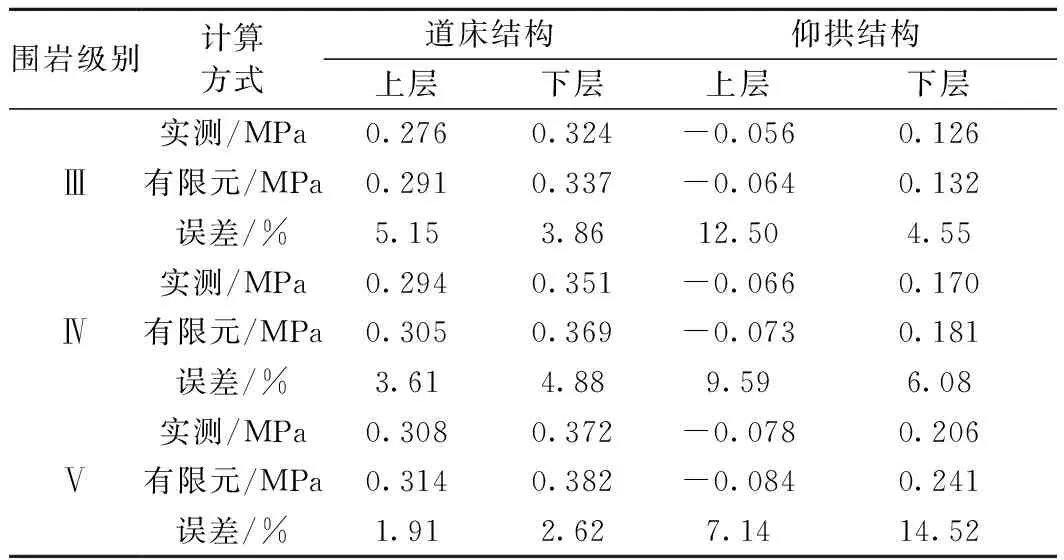

提取疲劳损伤分析中道床和仰拱结构对应测点的应力增量,与实测数据对比评判疲劳损伤计算的准确性,计算结果见表5。

表5 各级围岩隧底结构应力增量对比

由表5可知,Workbench计算所得的结构应力增量与实测均表现为道床结构动力响应较仰拱结构更剧烈,量值随围岩条件降低不断增大。对于道床结构,3种围岩条件下实测应力增量和有限元计算结果相差0.006~0.018 MPa,误差为1.91%~5.15%;对于仰拱结构,实测和有限元计算结果相差0.006~0.035 MPa,误差为2.62%~14.52%。竖向深度增加,实测和有限元计算结果误差提升,但量值相差较小,认为Workbench对重载铁路隧道结构的疲劳损伤模拟真实有效。

3.2 各级围岩隧底结构疲劳损伤

以公式(6)定义的累积损伤Damage作为评价标准,将30 t轴重条件下Ⅲ、Ⅳ、Ⅴ级围岩隧底结构的累积损伤分布云图见图11~图13。

由图11~图13可知,由于有限元模型中纵向端部存在边界效应,故纵向模型边界的损伤值最高,这与重载铁路隧道现场病害调查获取的隧底结构损伤破坏主要集中在进出口的结论较为相符[24-25]。鉴于隧道进出口隧底结构疲劳损伤影响因素存在一定特殊性和不确定性,因此本次分析仅提取模型中间部位进行分析。分析显示在30 t轴重作用下重载铁路隧道损伤主要集中在隧底结构,拱墙结构在重载列车动力作用下疲劳累积微弱。其中隧底结构道床、填充和仰拱损伤程度和疲劳寿命各不相同,具体分析如下:

图11 Ⅲ级围岩隧底结构损伤分布图

图12 Ⅳ级围岩隧底结构损伤分布图

图13 Ⅴ级围岩隧底结构损伤分布图

同一种围岩条件下,重载线路损伤范围明显高于普通线路,表明列车轴重增加,结构损伤加剧,这与重载铁路隧道现场调研所得病害规律一致;此外,疲劳损伤主要集中在各结构层轨道竖向位置上,表明隧底结构的损伤主要由轨道位置开始发展。

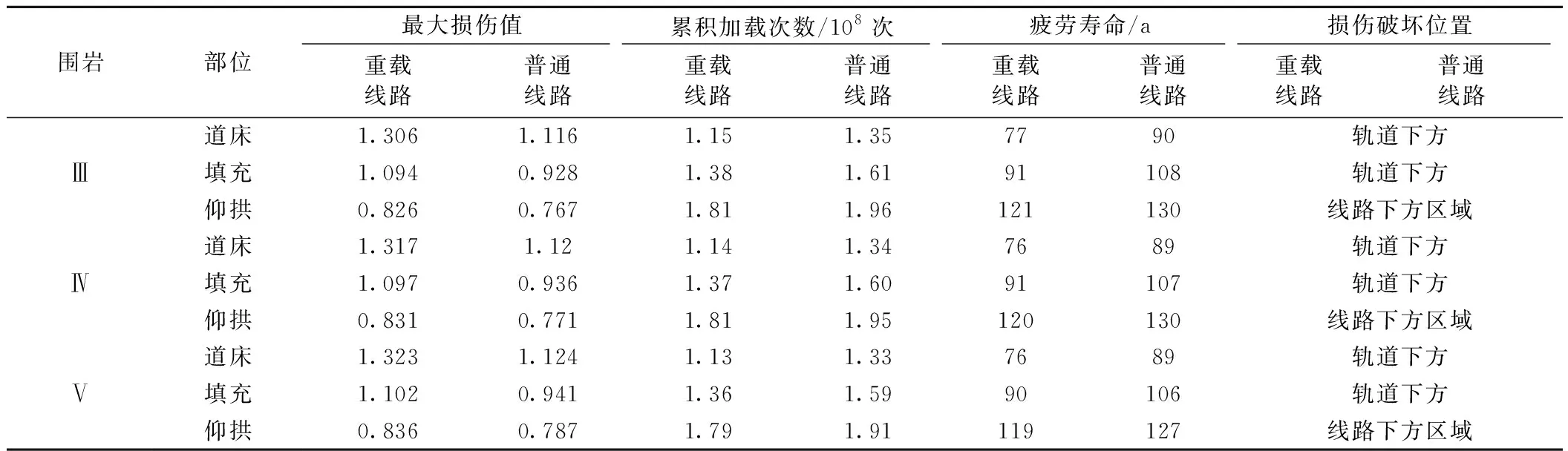

各级围岩条件下隧底结构的损伤值和损伤时间见表6,各级围岩隧底结构损伤对比见图14。

表6 30 t轴重各级围岩隧底结构疲劳损伤计算结果

由表6和图11~图14可知:

(1)同种围岩条件下,在30 t轴重列车作用15 000万次情况下,重载线路道床结构疲劳寿命为76~77 a,即累积振动次数为1.13×108~1.15×108次,较普通线路降低了14.44%~14.61%;重载线路填充结构疲劳寿命为90~91 a,即累积振动次数为1.36×108~1.37×108次,较普通客货共线铁路降低了14.15%~15.74%;重载线路仰拱结构疲劳寿命为119~121 a,即累积振动次数为1.79×108~1.81×108次,较普通线路降低了6.30%~7.69%。综合分析,轴重引起的重载铁路隧底结构疲劳损伤是由上至下进行发展,且影响逐渐减弱。

(2)由图11~图13可知,各级围岩隧底结构疲劳损伤范围沿道床-填充-仰拱顺序不断增大;由表6可知,隧底结构疲劳寿命随道床-填充-仰拱逐渐增加。造成这种现象的原因可能是由于道床结构刚度最大且直接承受重载列车荷载作用,从而使其自身出现较大振动且疲劳损伤更为集中;填充结构虽然刚度最小,但是厚度最大,对列车荷载存在缓冲作用使其损伤的影响范围较小。

(3)围岩条件降低,隧底结构各结构层的损伤值不断增加,疲劳寿命缓慢降低。Ⅲ级围岩降低到Ⅴ级围岩时,仰拱结构疲劳寿命最大降低了1.65%,由121 a降低为119 a,仍满足设计寿命。由此可见,围岩条件的改变对仰拱结构损伤影响由下至上逐渐减弱且整体影响较小。

(4)根据隧底结构中道床损伤的最小累积振动次数1.13×108次,利用公式(3)反推出30 t轴重下重载铁路隧道安全运营的年运量为3 390万t,不同重载列车编组确定建议日通行量见表7。

表7 重载铁路隧道建议日通行量

表7中的重载列车建议日通行量是基于当前隧道结构参数和30 t轴重提出的,同时以道床结构的疲劳损伤作为评判标准。因此如果要提升重载铁路隧道的运量需要采用相应措施对隧底结构尤其是道床结构进行加固。

4 结论

本文基于现场调查得到影响重载铁路隧底病害的主要因素,依据张唐线付营子隧道大型现场原位激振试验得到了在30 t轴重作用下隧底道床结构表面的动荷载时程曲线,将其作为有限元分析的动力初始条件,分析了不同围岩条件下的隧底结构疲劳损伤,得到如下结论:

(1)激振试验模拟30 t轴重重载列车动荷载作用过程中,Ⅲ、Ⅳ、Ⅴ级围岩道床表面所得动压力时程曲线随围岩条件降低而变化幅度增大,但阈值相差较小为167.00~169.20 kPa。

(2)将实测所得的道床表面动压力时程曲线作为Ansys Workbench疲劳分析的动力初始条件,计算所得的道床、仰拱结构的动应力响应与实测较为接近,均表现为道床结构上下层受拉;仰拱结构上层受压、下层受拉,量值误差为1.91%~14.52%。认为疲劳损伤分析结果具有一定客观性和准确性。

(3)同种围岩条件下,隧底结构疲劳寿命由上至下逐渐增加但疲劳损伤范围逐渐增大。相较于普通线路17 t轴重作用下的结构疲劳损伤,重载线路在30 t轴重作用下疲劳寿命最大降低了15.74%。因此重载列车大轴重长时间碾压作用会使重载线路隧底结构较普通线路出现疲劳损伤的时间更早且更易引发相应病害。

(4)相同轴重条件下,围岩级别改变对隧底结构疲劳损伤范围和寿命的影响均由下至上逐渐减弱,围岩对隧底结构疲劳寿命最大影响仅为1.65%明显低于重载线路和普通线路的区别,故轴重是导致重载铁路隧底损伤的主要因素。

(5)本文在疲劳损伤分析中,仅研究了轴重和围岩条件对隧底结构的影响,然而重载铁路隧底结构的病害诱发因素可能是轴重、地下水、围岩条件、结构和围岩的物理力学参数衰减与劣化等多个影响因素复合作用造成的,关于这种综合作用将在以后进行研究。