基于多腔软体驱动器的柔性手指设计

2020-09-29张永梁

魏 琼,张永梁,游 颖,汪 泉

(湖北工业大学机械工程学院,湖北武汉430068)

随着工业化的不断发展,相关行业对机器人末端执行器的柔顺性提出了更高的要求[1-3]。软体机器人作为一种新兴机器人,具有较好的柔顺性,可代替传统末端执行器,满足不同的工作需求[4],其已广泛应用于军事、航空航天、核工业、医疗及食品等领域[5-7]。目前,国内外学者对软体机器人进行了大量研究。例如:首尔科学技术研究院的Song等人研制了一种基于触觉反馈的气动执行器,其驱动力由静电力产生的内部气压提供[8];首尔国立大学的Wang等人研制了一种基于SMA(shape memory alloys,形状记忆金属)材料的智能软复合铰链制动器[9];日本东芝公司研制了一种三自由度的人工肌肉驱动器——FMA(flexible micro actuator,柔性微小驱动器),该驱动器具有3个腔室,可根据气压来调节FMA的运动方向[10];德国Festo公司研制了具有自然运动形式的轻型机器人——Bionic Motion Robot(仿生运动机器人),其可以模拟象鼻与章鱼触须的运动方式[11];中南大学的韩奉林等人研制了一种变形可控和刚度可调的颗粒流驱动变刚度弯曲软体驱动器[12];江南大学的孙沂琳等人设计了一种可上下弯曲的气动软体驱动器,并对其进行了有限元仿真分析[13];浙江工业大学的鲍官军研制了一种新型气动柔性驱动器,其既可以用作驱动器又可以直接用作机器人关节[14];天津大学的王华与北京航空航天大学的王兴坚等人共同研制了一种软体弯曲驱动器,利用气压驱动力的偏心作用实现驱动器的弯曲运动[15];上海交通大学的费燕琼等人研制了一种多腔软体行进机器人,利用前、后摩擦片的摩擦力的交替变化来驱动机器人周期性前进[16]。

目前,软体机器人主要用作工业机器人的末端执行器,用于夹取表面柔软或易碎的物品。相比于传统末端执行器,软体机器人的柔顺性虽有所增强,但运动自由度还有所欠缺。

为解决上述问题,笔者设计了一种基于三自由度多腔软体驱动器的柔性手指,其具有上下弯曲功能与左右侧摆功能。首先,以模拟人手手指的运动方式为目标,对软体驱动器的运动原理进行分析,为实现关节大变形弯曲功能以及手指侧摆功能提供理论依据;其次,分析软体驱动器的运动过程,建立驱动器偏转角度与输入气压的非线性模型,建立手指的空间位姿方程;最后,在Abaqus CAE软件中对柔性手指进行仿真分析,得到偏转角度与输入气压的关系曲线,并通过单向软体驱动的性能试验来验证模型的准确性。

1 柔性手指的结构设计

柔性手指由单向转动软体驱动器、二自由度转动软体驱动器、骨架和指尖等四部分组成,如图1所示。其中,软体驱动器部分由硅橡胶制成。硅橡胶是一种具有超弹性特性的材料,能够实现超大变形,非常适用于制作关节。

图1 柔性手指结构示意图Fig.1 Structure diagram of flexible finger

1.1 柔性手指的运动原理

柔性手指的转动由软体驱动器完成。软体驱动器是一种仿生驱动器,可模拟环节动物的运动过程。软体驱动器为多腔结构,分为上、下腔体,当对其上腔体充气时,上腔体气压升高而膨胀变形,下腔体气压不变,不发生变化,从而导致软体驱动器发生偏转,实现关节的转动。充气前后的软体驱动器如图2所示。

图2 充气前后的软体驱动器Fig.2 Soft drive before and after inflation

1.2 单向转动软体驱动器的结构设计

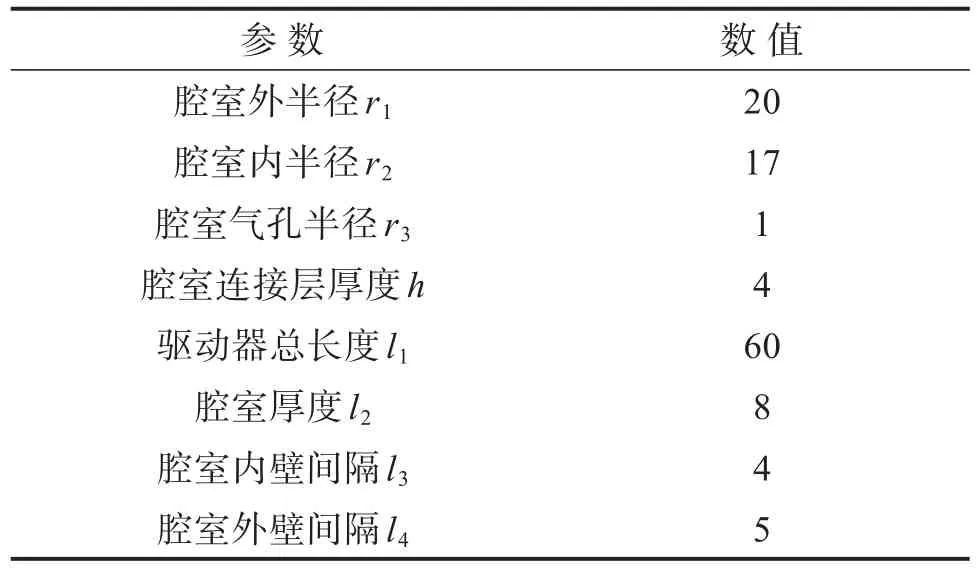

单向转动软体驱动器可用于模拟人手指近指关节的弯曲功能,通过充气实现上下弯曲。单向转动软体驱动器的结构如图3所示,其上、下腔体各有5个腔室,其具体尺寸参数如表1所示。

1.3 二自由度转动软体驱动器的结构设计

图3 单向转动软体驱动器的结构示意图Fig.3 Structure diagram of single direction rotary soft driver

表1 单向转动软体驱动器的尺寸参数Table 1 Size parameters of single direction rotary soft driver 单位:mm

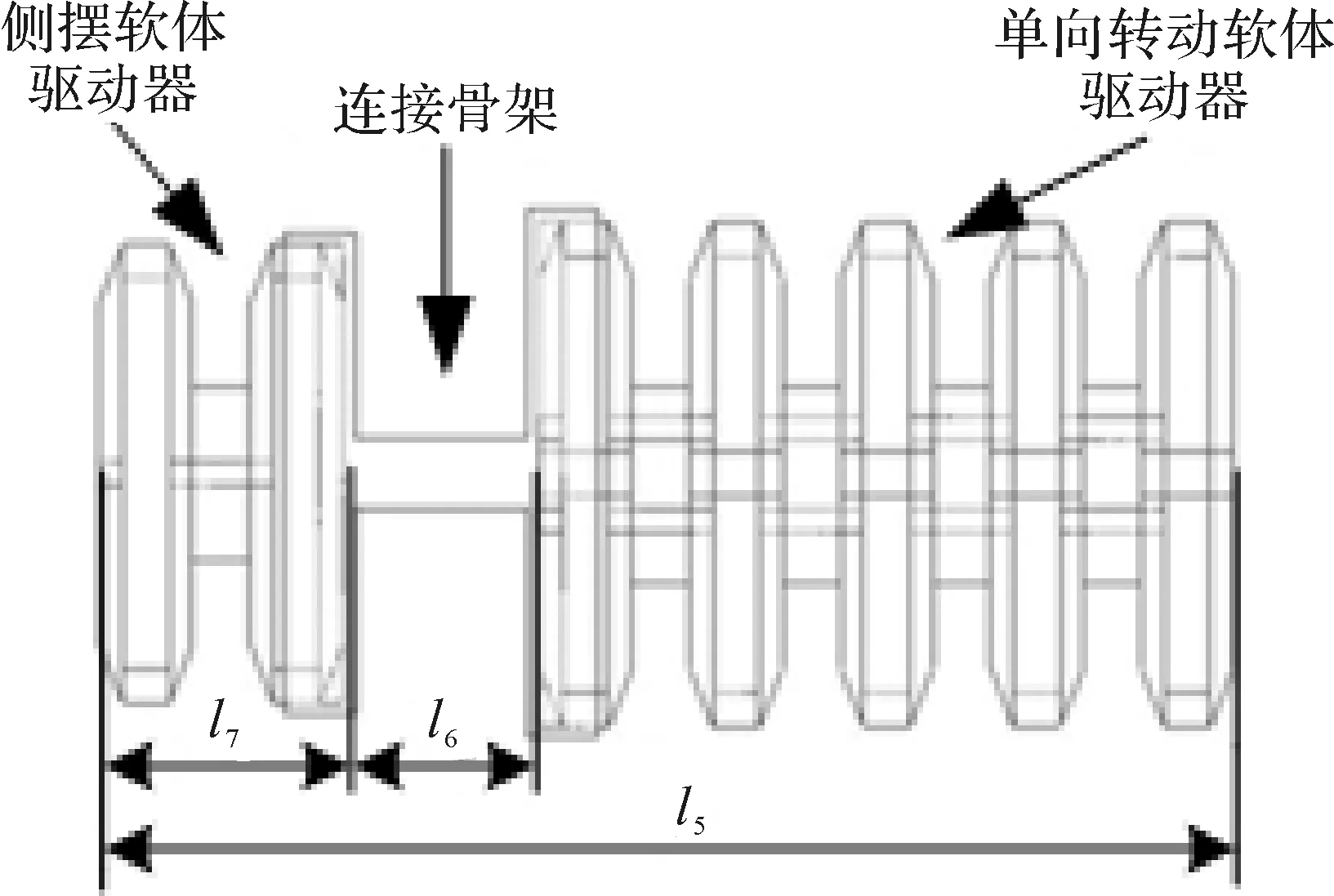

二自由度转动软体驱动器的结构如图4所示,共分为三部分:单向转动软体驱动器、连接骨架和侧摆软体驱动器。侧摆软体驱动器与单向转动软体驱动器结构相似,为了实现小幅度摆动功能,其腔室数量缩减为2个。在柔性手指运动过程中,单向转动软体驱动器上下弯曲,侧摆驱动器小幅度摆动,2个驱动器同步运动时即可模拟人手指近指关节的运动方式。二自由度转动软体驱动器的部分尺寸参数如表2所示,其中单向转动软体驱动器的尺寸参数已在表1中说明,不再赘述。

图4 二自由度转动软体驱动器的结构示意图Fig.4 Structure diagram of two degrees of freedom rotary soft driver

表2 二自由度转动软体驱动器的部分尺寸参数Table 2 Some size parameters of two degrees of freedom rotary software driver 单位:mm

2 柔性手指的力学模型

2.1 硅橡胶材料的本构关系

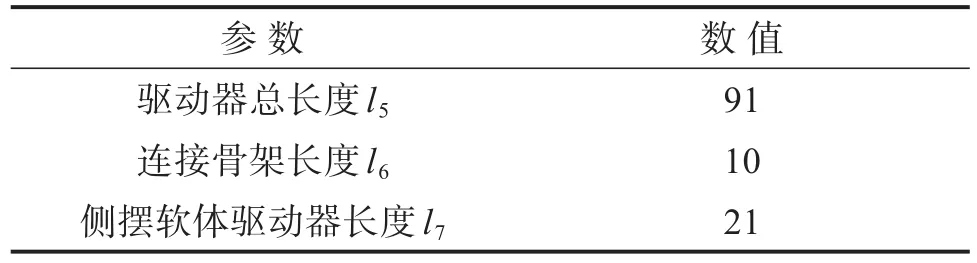

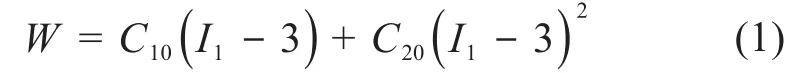

硅橡胶具有超弹性、不可压缩等特性,属于非线性材料。软体驱动器由硅橡胶制成,其变形是一种非线性变化,且具有大变形特征。Yeoh模型是一种适用于模拟大变形行为的非线性模型[17-18],本文选取二阶Yeoh模型作为软体驱动器的本构模型。

假设硅橡胶具有各向同性和不可压缩性,基于应力与应变的关系构建硅橡胶材料的本构关系。二阶Yeoh模型应变能密度函数如下:

式中:W——材料应变能;

I1——变形张量不变量;

C10、C20——二阶Yeoh模型参数。

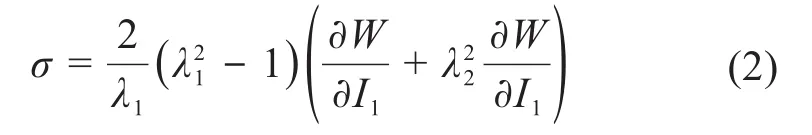

根据Piola-Kirchhoff应力与Cauchy-Green应变的关系[13]可得出发生形变时橡胶内部主应力为:

式中:σ——材料内部主应力;

λ1——空间中第1方向上的主伸长比;

λ2——空间中第2方向上的主伸长比。

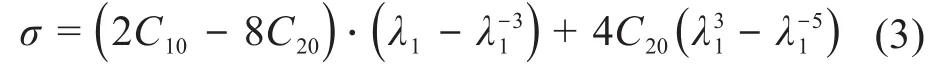

联立式(1)和式(2),得到主应力与主伸长比的关系为:

2.2 软体驱动器的力学模型

2.2.1 单向转动软体驱动器的力学模型

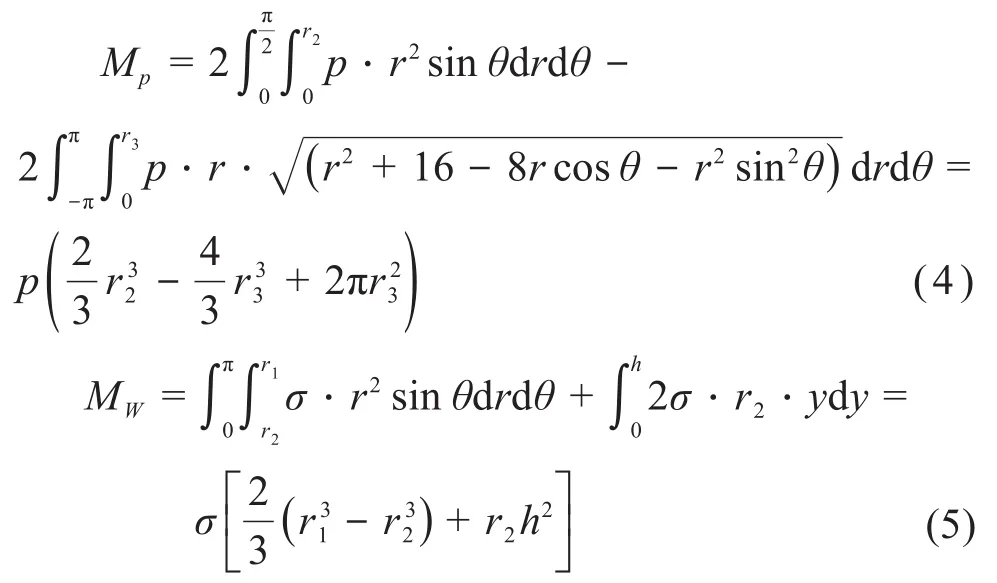

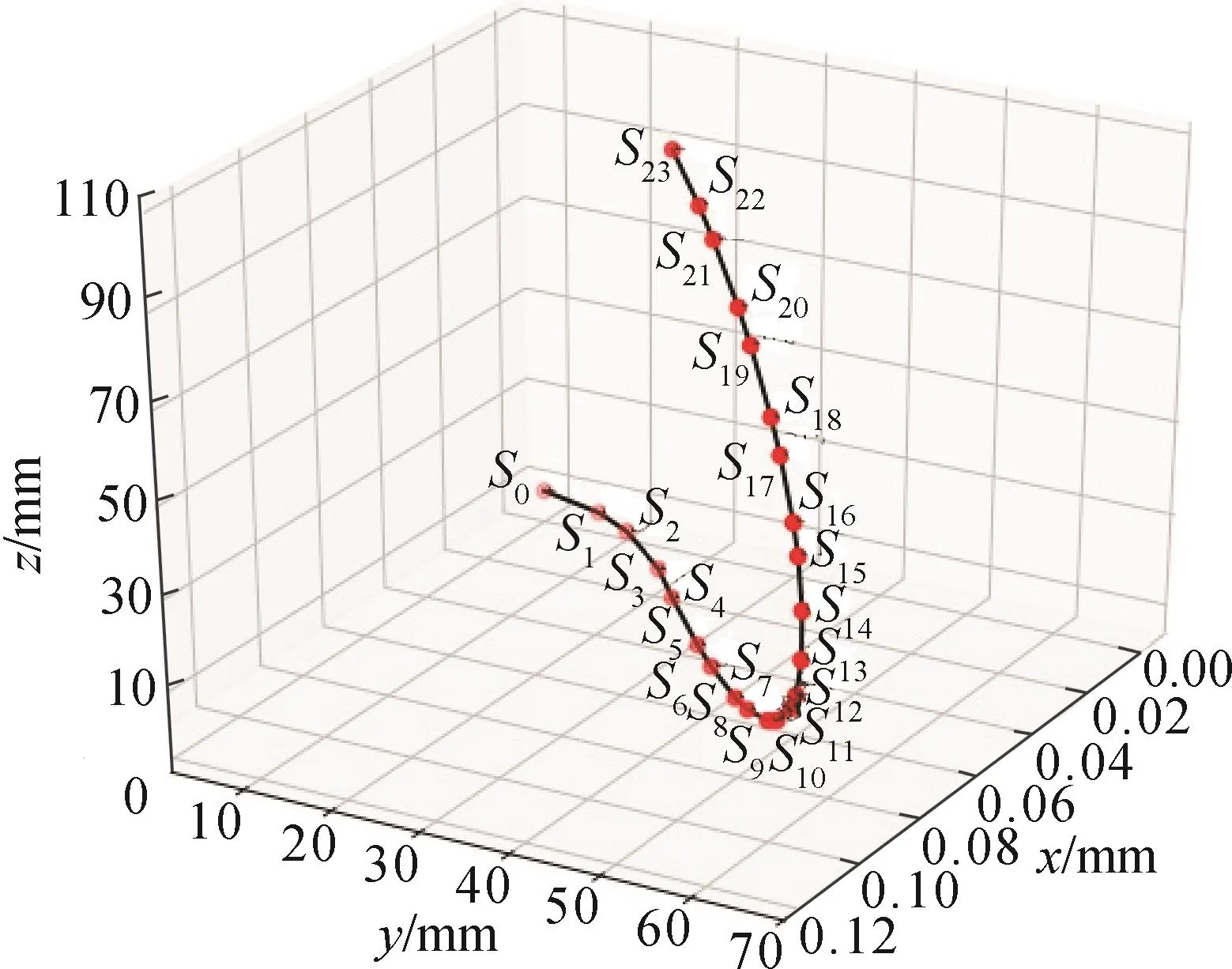

单向转动软体驱动器在转动过程中受到气压的作用,产生变形。气压在软体驱动器内壁上产生的力矩(气压力矩)与驱软体动器自身变形产生的内应力产生的力矩(应力力矩)达到平衡状态。气压力矩和应力力矩的表达式分别为:

式中:Mp——气压产生的力矩,N⋅mm;

p——输入气压,MPa;

r——力的作用半径,mm;

θ——单向转动软体驱动器单个腔室偏转角度,rad;

MW——单向转动软体驱动器内应力产生的力矩,N⋅mm。

y——驱动器腔室连接层内部应力力矩的力臂,mm。

由虚功原理可知,物体所受的全部外力将转化为其内部应力,则有:

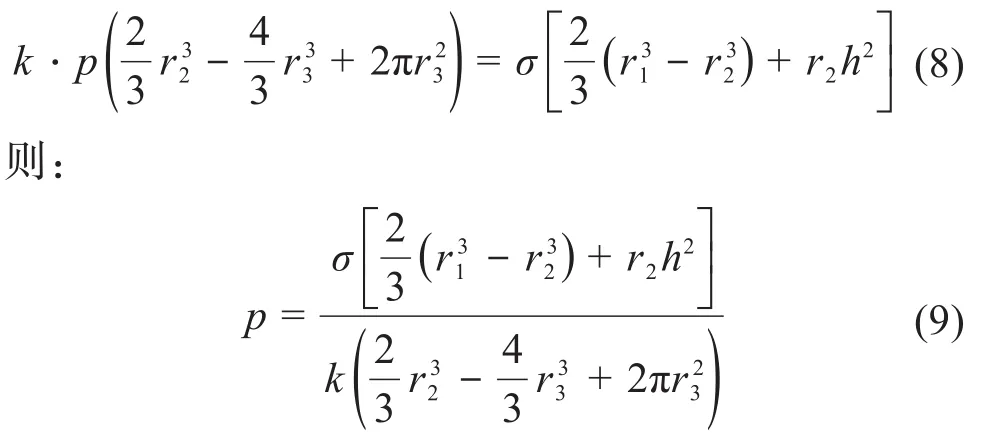

当气压作用在单向转动软体驱动器内壁上时,内壁的变形导致整个内壁面的力矩分布不均,因此设置一个系数k来表征变化的气压值。

式中:Mp'——气压产生的真实力矩,N⋅mm。

将式(4)代入式(7)可得:

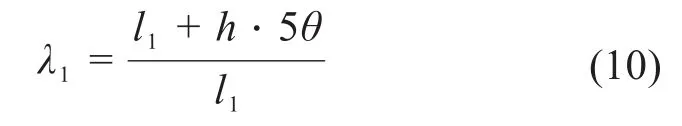

伸长比λ1为软体驱动器工作长度与原总长度之比:

将式(10)代入式(9),可得到输入气压与驱动器单个腔室偏转角度的关系:

2.2.2 侧摆软体驱动器的力学模型

二自由度转动软体驱动器中,五腔室单向转动软体驱动器和侧摆软体驱动器的工作平面相互垂直。五腔室单向转动软体驱动器用于实现上下转动功能,实现手指基本功能;侧摆软体驱动器用于实现侧摆功能,增强手指的灵活性。

根据式(11),推导出侧摆软体驱动器的力学模型为:

2.3 柔性手指的位姿方程

在实际应用中,通常采用D-H参数来表示工业机器人各个关节的位姿,但由于本文所采用的软体驱动器的长度可变,不能直接剩用传统的D-H参数法来建立柔性手指的位姿方程。因此,须根据软体驱动器的形状变化规律,建立能表征柔性手指运动特性的位姿方程。

通过分析软体驱动器的运动原理可以发现,在发生角度偏转时,由于气压的作用,软体驱动器的内腔壁向外扩张,底板伸长。单个驱动器伸长量与偏转角度的关系为:

式中:l'——单个驱动器伸长量,mm;

δ——单个驱动器偏转角度,rad。

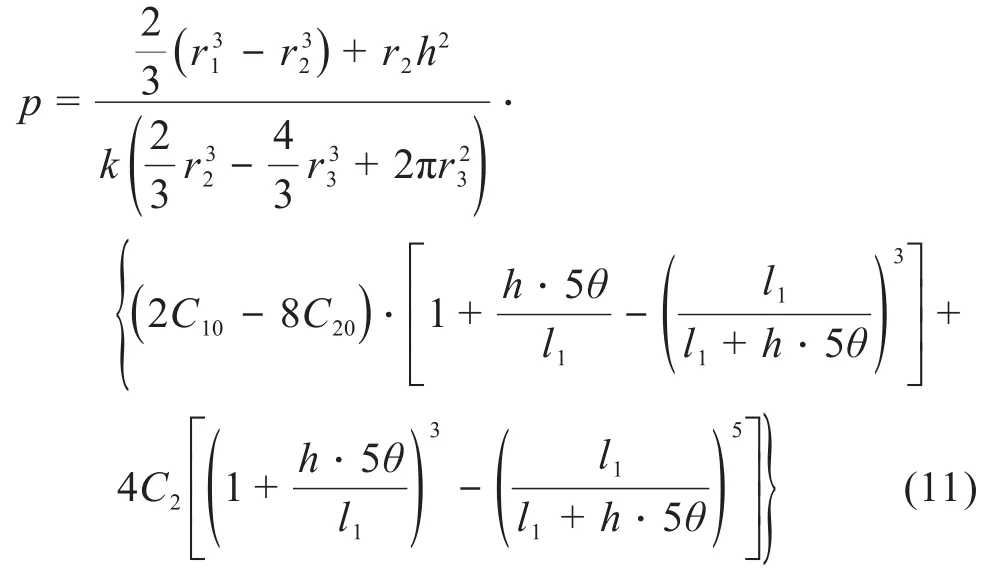

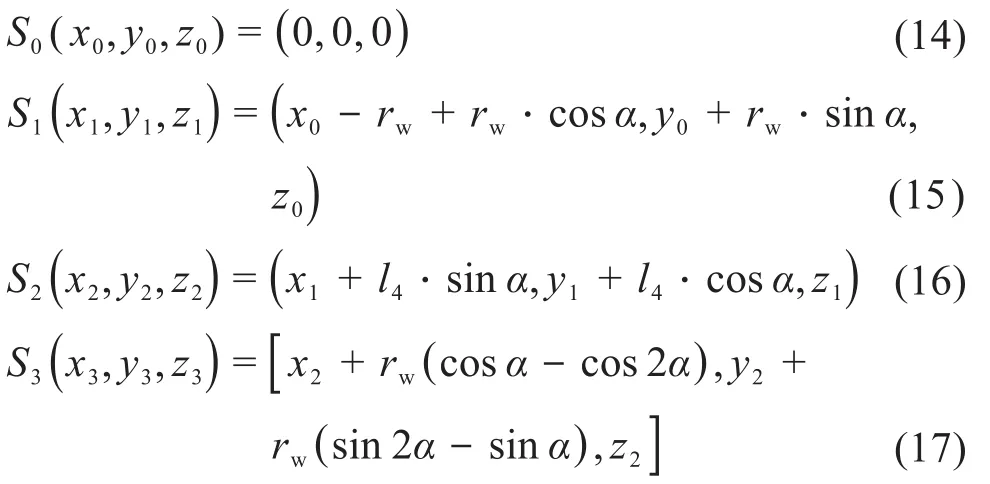

设点S0、S1、…、S23为柔性手指的节点,在一定弯曲角度下,柔性手指的空间状态如图5所示,其中:以S0节点为坐标原点,以二自由度转动软体驱动器的初始弯曲方向为Z轴正方向,以侧摆软体驱动器的初始运动方向为X轴正方向,以指尖初始方向为Y轴正方向。

图5 柔性手指的空间状态Fig.5 Space state of flexible finger

为建立柔性手指的位姿方程,作如下假设:

1)两腔室间连接部位的长度不变;

2)每个腔室内的气压相等,且每个腔室的偏转角度相同。

设点S0、S1、…、S3为侧摆软体驱动器的节点,则其坐标为:

式中:rw——连接层弯曲后其表面圆弧的半径,mm;

α——侧摆软体驱动器单个腔室的偏转角度,rad。

二自由度转动软体驱动器中的单向转动软体驱动器与侧摆软体驱动器之间由骨架连接,S4、S5、…、S13为单向转动软体驱动器的节点,节点位置如图6所示。

图6 二自由度转动软体驱动器中单向转动软体驱动器的节点位置示意Fig.6 Node position schematic of single direction rotary soft driver of two degrees of freedom rotary soft driver

由图6可知,单向转动软体驱动器起始节点S4的坐标可表示为:

节点Si(i=4,5,…,13)的坐标可表示为:

模拟柔性手指远指关节功能的单向转动软体驱动器通过3D打印的骨架与二自由度转动软体驱动器相连接。S14、S15、…、S23为单向转动软体驱动器的内部节点,其起始节点S14的坐标为:

式中:l骨——连接单向转动软体驱动器与二自由度转动软体驱动器的骨架的长度,mm。

模拟柔性手指远指关节功能的单向转动软体驱动器上的节点Si(i=14,15,…,23)的坐标可表示为:

式中:β——远指关节的单向转动软体驱动器单个腔室的偏转角度,rad。

由式(21)可知:柔性手指位姿方程只与侧摆软体驱动器单个腔室的偏转角度α、二自由度转动软体驱动器中单向转动软体驱动器单个腔室偏转角度θ、远指关节的单向转动驱动器单个腔室的偏转角度β有关。根据这3个角度就可以得到柔性手指所有节点的坐标,可为柔性手指的运动轨迹规划奠定良好的基础。

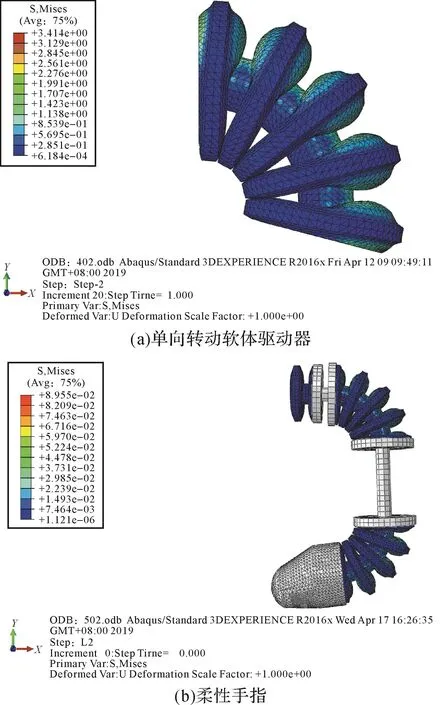

3 单向转动软体驱动器有限元仿真分析

为验证柔性手指力学模型的正确性,通过Abaqus CAE软件对柔性手指进行力学仿真分析。在Croe软件中构建单向转动软体驱动器、二自由度转动软体驱动器、骨架和指尖的模型并进行装配,然后将柔性手指三维装配模型导入Abaqus CAE软件进行仿真分析,选择Yeoh模型作为软体驱动器的本构模型,其具体参数如表3所示,边界条件设置为进气口端完全固定,负载设置为20 kPa气压。通过仿真分析可知,单向转动软体驱动器的弯曲角度可达102.3°,柔性手指整体的弯曲角度可达204.6°,其工作状态如图7所示。

表3 Yeoh模型的参数Table 3 Parameters of Yeoh model

图7 单向转动软体驱动器和柔性手指的工作状态Fig.7 Working state of single direction rotary soft driver and flexible finger

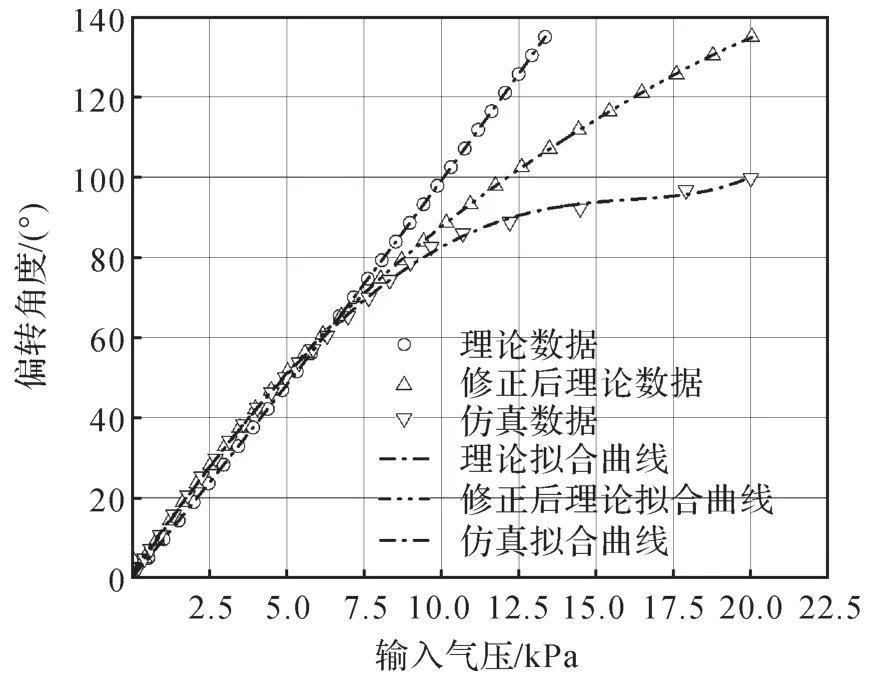

将有限元仿真与力学模型计算得到偏转角度—输入气压曲线进行对比,结果如图8所示。其中,为便于分析,采用偏转角度的单位为(°),下同。

从图8中可以看出:有限元仿真与力学模型计算得到的结果存在偏差,仿真得到的拟合曲线的斜率随输入气压的增大而减小,力学模型计算得到的拟合理论曲线的斜率基本不变;当气压大于8 kPa时,仿真曲线的斜率减小得十分明显,与理论曲线有较大的偏离。原因为:在单向转动软体驱动器充气过程中,其腔壁的变形量随气压的升高而增大,导致其内应力随之增大,相同的变形量需要更大的驱动力,因此仿真曲线斜率逐渐下降;当气压超过8 kPa后,单向转动软体驱动器自身发生接触,产生阻力,从而导致仿真曲线斜率明显减小。

图8 有限元仿真与力学模型计算得到的偏转角度—输入气压曲线的对比Fig.8 Comparison of the deflection angle-input air pressure curve obtained by finite element simulation and mechanical model calculation

为了表征气压力矩的变化,在第2节中设置了一个系数k,该系数为通过力学模型算得的气压力矩的增益。通过对比有限元仿真与力学模型计算结果可知,k与输入气压的关系式为:

将有限元仿真与k修正后的力学模型计算得到偏转角度—输入气压曲线进行对比,结果如图9所示。

图9 有限元仿真与k修正后的力学模型计算得到偏转角度—输入气压曲线的对比Fig.9 Comparison of the deflection angle-input air pressure curve obtained by finite element simulation and mechanical model calculation modified by k

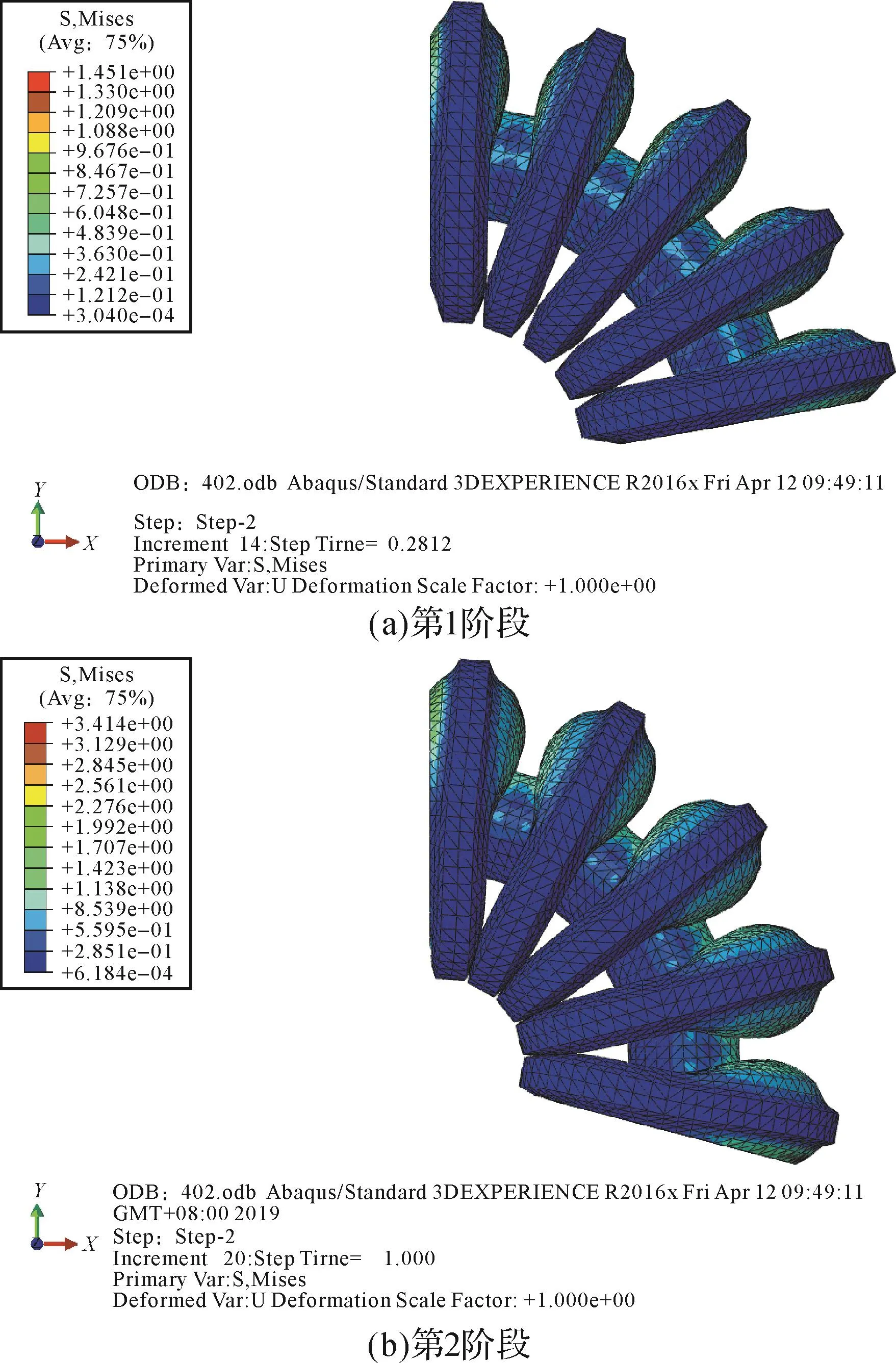

从图9中可以看出:k修正后,理论曲线更加接近仿真曲线;而当气压大于8 kPa后,仿真拟合依旧偏离了理论曲线,这是由于驱动器自身发生接触,导致曲线出现偏离。可以将单向转动软体驱动器的运动状态分为2个阶段:第1阶段,偏转角度为0°~80°,软体驱动器具有较好的线性度,其运动状态如图10(a)所示;第2阶段,偏转角度为80°~102.3°,由于结构限制,软体驱动器底部会发生接触,其运动状态如图10(b)所示。

图10 单向转动软体驱动器工作状态Fig.10 Working state of single direction rotary soft driver

通过仿真发现,当偏转角度为0°~80°时,单向转动软体驱动器的偏转角度随输入气压的变化关系基本符合理论计算结果;当偏转角度超过80°后,由于单向转动软体驱动器自身发生接触,产生了阻力,导致仿真结果与力学模型计算结果产生了偏差。由于单向转动软体驱动器的工作范围不超过80°,由此可知:在工作行程范围内,单向转动软体驱动器具有较好的线性度。

4 试验验证

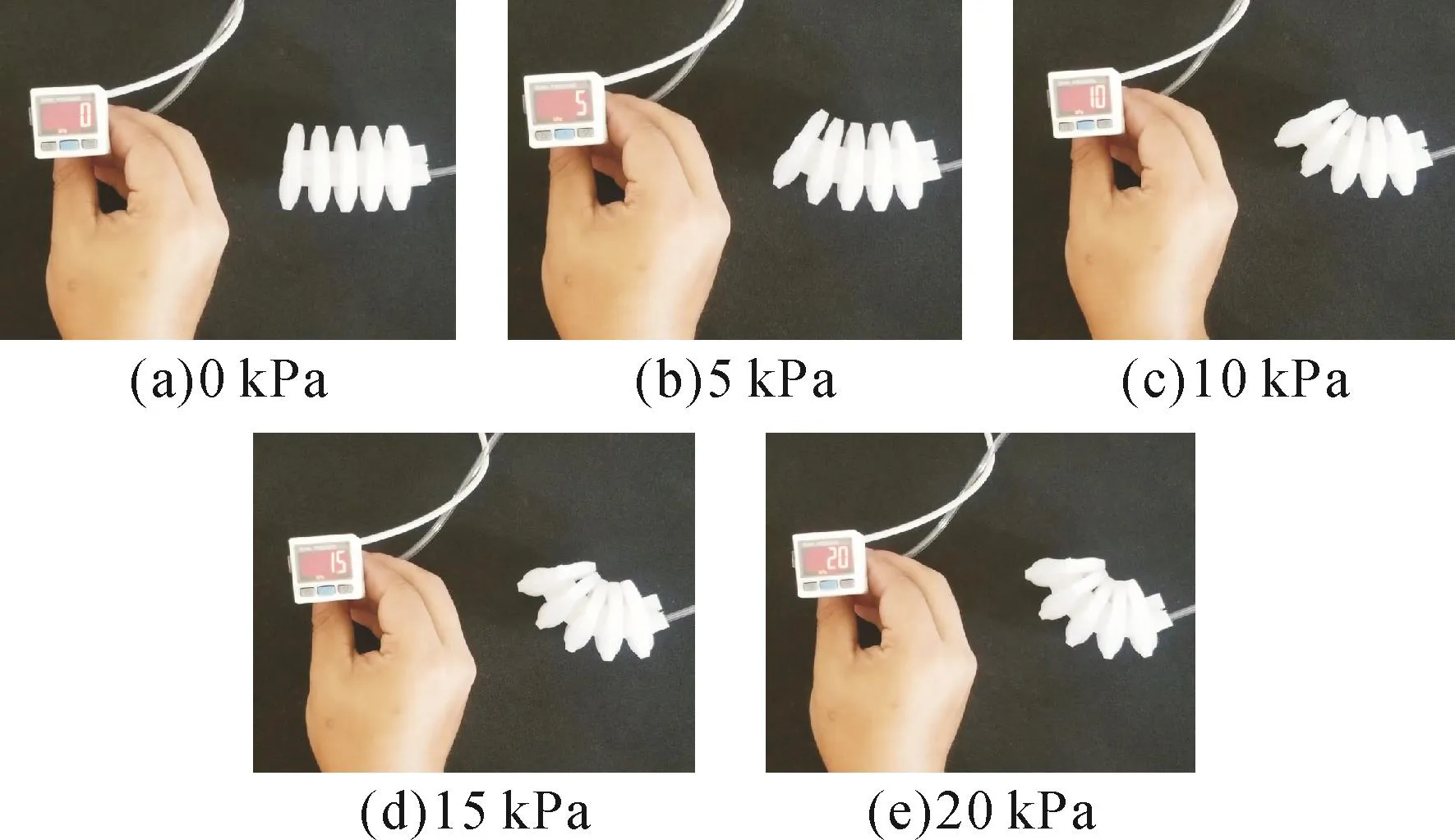

为研究单向转动软体驱动器实际力学特性与理论计算、仿真分析结果的差异,进行了单向转动软体驱动器力学特性试验。以单向转动软体驱动器为试验对象,通过改变输入气压的大小,测量该软体驱动器的偏转角度。试验一共设置20个采样点,输入气压的范围为0~20 kPa,采样间隔为1 kPa。当输入气压为0,5,10,15,20 kPa时,单向转动软体驱动器的状态如图11所示,其偏转角度—输入气压曲线如图12所示。

图11 不同输入气压下单向转动软体驱动器的状态Fig.11 State of single direction rotary soft driver under different input air pressures

图12 单向转动软体驱动器偏转角度—输入气压曲线的对比Fig.12 Comparison of the deflection angle-input air pressure curve of single direction rotary soft driver

从图12可以看出,试验数据与力学模型计算结果之间存在误差,这是因为:压力传感器受到噪声的干扰,影响了数据的采集;在制作软体驱动器的过程中,硅橡胶中的气泡无法完全去除,使得材料分布不均匀,从而导致材料变形产生的应力也分布不均匀。从整体上看,在偏转角度为0°~80°时,单向转动软体驱动器理论计算与实际测得的偏转角度—输入气压曲线的变化趋势基本一致,这说明所建立的力学模型基本准确。此外,由试验结果可知,单向转动软体驱动器的偏转角度在输入气压为10 kPa时达到80°,可以实现柔性手指关节的弯曲功能,线性度好且控制容易,表明该软体驱动器是一种比较适合的灵巧手关节驱动器。

5 结 论

1)基于硅橡胶的超弹性特征,设计了由二自由度转动软体驱动器和单向转动软体驱动器等组合而成的具有3个自由度的柔性手指,初步实现了人手指的弯曲功能与侧摆功能。

2)建立了三自由度柔性手指输入气压与偏转角度的力学模型,建立了柔性手指的位姿方程,并且通过Abaqus CAE软件验证了所建立的柔性手指力学模型的准确性,为柔性手指的实际应用提供了理论依据。

3)通过Abaqus CAE软件仿真分析得到单向转动软体驱动器的最大工作角度为80°,符合人类手指日常运动范围,这对仿生型软体机器人的设计提供了参考。

4)通过试验验证了单向转动软体驱动器力学模型的准确性,得到了该软体驱动器的建议工作范围,验证了驱动器偏转角度与输入气压的关系。

5)经过研究发现,柔性手指还存在一定缺陷,如在未充气状态下,柔性手指因受到自身重力的作用而产生下垂。在后续的研究中,将考虑克服自重影响,对柔性手指的材料与结构进行优化。