热泵技术在熔硫节汽改造中的应用

2020-09-28瞿明军赵志立

瞿明军,赵志立

(1.龙蟒佰利联集团股份有限公司,河南焦作454150;2.重庆大学,重庆 400044)

某公司硫磺制酸装置生产规模600 kt/a,除外购液体硫磺作为原料,还需要通过蒸汽熔化固体硫磺180 kt/a。固体硫磺经澄清、过滤工序后采用蒸汽保温输送到液体硫磺储槽备用。熔硫用蒸汽来自0.80 MPa 主管网,该蒸汽主要由大量的背压汽轮机来汽和少量的低温余热回收产汽混合而成,实际蒸汽温度达200 ℃左右,熔硫时再将蒸汽减温减压到约0.60 MPa,175 ℃;液体硫磺管道和储槽等设施的保温蒸汽,需再次使用阀门将0.60 MPa 蒸汽减压到0.35~0.45 MPa。

在硫磺熔化、输送和储存的过程中,根据固体硫磺的含水率、杂质、游离酸等含量不同,1 t 固体硫磺需要消耗的饱和蒸汽大致在0.24~0.30 t。由于传热难以达到最佳效果,大量蒸汽不能冷凝利用,造成比较大的蒸汽浪费。在当前倡导节能降耗的大形势下,企业蒸汽成本不断升高,如何降低熔硫工序的蒸汽消耗,同时合理利用冷凝后的闪蒸汽就显得很有必要。

1 改造前熔硫工序存在的问题

熔硫工序和硫磺保温过程主要存在以下问题:

1)熔硫蒸汽采用减温减压、保温蒸汽采用阀门节流减压的方式都具有明显的节流损失。

2)疏水阀经常损坏,导致疏水阀后凝结水夹带蒸汽严重,直接表现为现场大量的水夹汽和闪蒸汽(以下统称闪蒸汽)一起外溢。

3)熔硫、保温蒸汽参数偏高,导致盘管壁、槽壁容易结垢,不仅增加蒸汽消耗,还进一步加剧闪蒸汽的外溢。根据闪蒸罐顶部排汽压力及排汽管径,初步核算闪蒸汽流量为1.5 t/h 左右。

2 改造后熔硫工序余热余汽回收系统工作流程

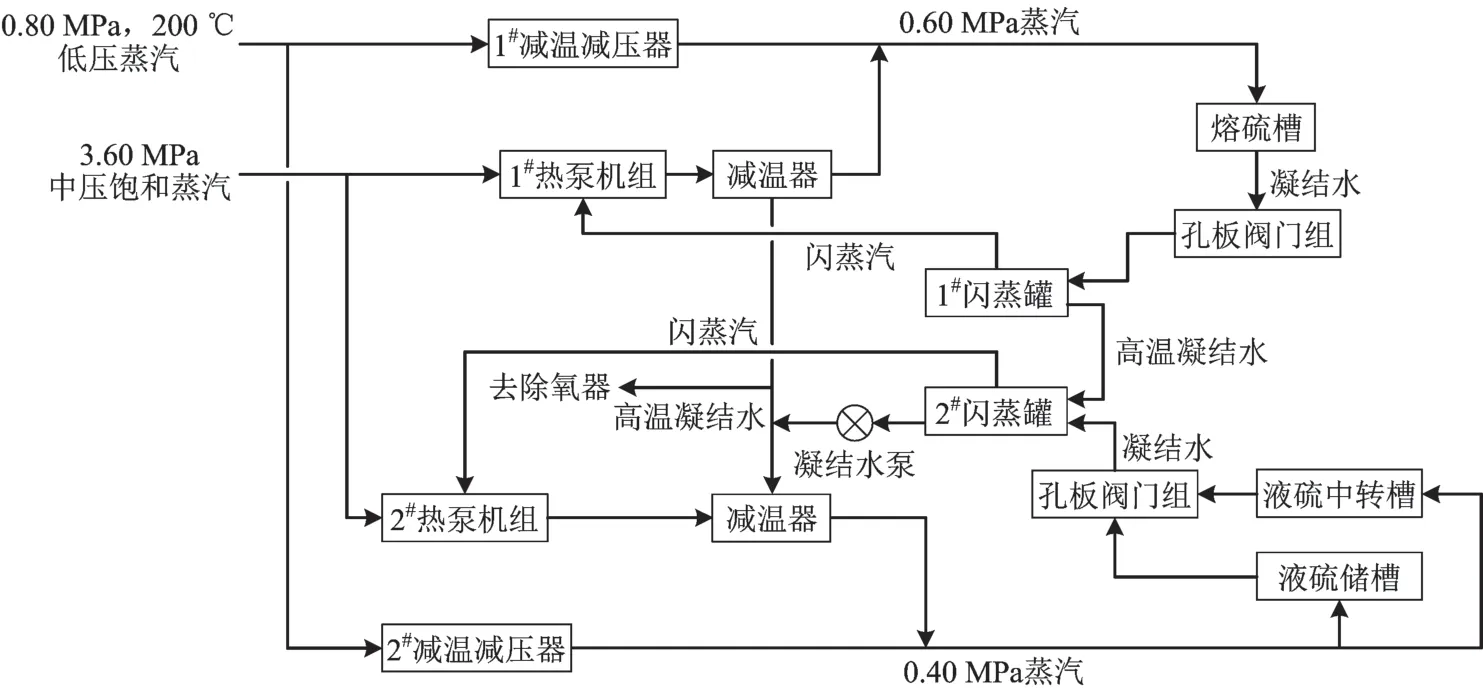

针对上述问题,该公司联合广州盈运节能科技有限公司利用蒸汽喷射式热泵技术,优化了熔硫工序的供汽、用汽的参数和流程,进行了节汽改造工作。改造后熔硫工序的余热余汽回收系统工作流程示意见图1。

熔硫初期,熔硫和保温都采用从热电联产工序来的0.80 MPa,200 ℃低压蒸汽。当正常熔硫用汽后,再切换硫磺制酸废热锅炉汽包来的3.60 MPa饱和蒸汽作为热泵抽吸蒸汽,其中一组热泵抽吸熔硫过程中0.60 MPa 饱和蒸汽换热冷凝后形成的闪蒸汽,再次生成0.60 MPa 的蒸汽,继续供熔硫槽使用。由熔硫槽出来的凝结水是含汽比例较高的汽水混合物,由起疏水作用的孔板阀门减少部分水夹汽后进入闪蒸罐,在闪蒸罐内进行汽水分离,闪蒸汽被热泵抽吸,凝结水由凝结水泵送至除氧器。为了减少凝结水夹带蒸汽,在热泵机组的前面增加1套孔板阀门组,根据熔硫负荷及参数变化,进行人工手动适当调节。

为保证闪蒸罐的水位,凝结水泵必须安装变频调速调节系统。1#闪蒸罐底部未安装凝结水泵,其较高的系统压力将凝结水压至2#闪蒸罐。1#蒸汽热泵机组对蒸汽进行抽吸,产生的0.60 MPa 蒸汽基本在饱和蒸汽温度165 ℃左右进入熔硫槽,由于蒸汽加热在管内是冷凝换热,饱和温度有利于换热;2#热泵机组抽吸管道和液体硫磺储槽0.40 MPa 保温蒸汽冷凝后的闪蒸汽,再次生成0.40 MPa 饱和蒸汽供熔硫槽、管道和液体硫磺储槽保温使用。为了防止工作蒸汽在异常情况下出现超温,分别在2套蒸汽热泵机组出口各安装1 套蒸汽减温器,必要时通过自动喷水控制蒸汽的温度以保证不出现燃烧事故,同时该减温器还具有使加热蒸汽不会出现过热从而强化换热的作用。

按照该系统的工作流程,如果在操作上没有失误,大量的闪蒸汽均可以被回收利用,充分体现了热力系统的能量高位高用、循环利用的高效用能的合理性。

图1 熔硫工序余热余汽回收系统工作流程示意

3 主要设备

节汽改造新增2 套热泵机组、孔板阀门组、闪蒸罐、减温器、过滤器、供电及负荷、参数控制系统。为了确保在实际工况下系统能稳定工作,要求凝结水泵必须增加变频调节系统,并与闪蒸罐水位进行联锁调节。

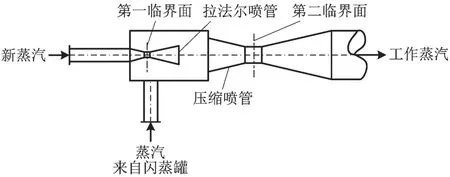

热泵机组核心设备蒸汽喷射式热泵的喷射器工作原理示意见图2。

图2 蒸汽喷射式热泵喷射器工作原理示意

蒸汽喷射式热泵是对熔硫工序的蒸汽进行梯级利用、循环利用的核心部件,通过不同参数的热泵机组新蒸汽抽吸物料换热冷凝后的汽水混合物中的闪蒸汽。在第一临界面和第二临界面分别达到当地音速参数,使低参数的闪蒸汽被提升为需求参数的蒸汽,梯级品位得到提升并实现了蒸汽的循环利用,远高于原减温减压装置作用的效果。考虑到工作蒸汽的压力会随熔硫负荷的变化及参数波动而变化,因此必须将喷射器设计成2 个以上热泵的喷射机组,以适应熔硫工序用汽负荷可能产生的波动,保证系统的稳定运行。

蒸汽热泵机组的单个喷射器是由拉法尔喷管与超音速压缩喷管两大部分组成。为提高蒸汽抽力,同时达到熔硫所需0.60 MPa 压力,蒸汽喷射器内部必须形成较高的真空度,通过拉法尔喷管形成的真空流体通过压缩喷管达到升压的作用,在拉法尔喷管出口和压缩喷管进口之间是蒸汽超音速流动区域,流动十分复杂,对热泵性能影响极大,造成此类热泵的负荷、参数适应性较差,即当负荷偏离设计时,会造成热泵失效。因此需要按照可能出现的负荷及参数变化编制相应的控制逻辑,形成热泵转换的自动控制系统进行控制。

高压新蒸汽通过拉法尔喷管并在喷射腔室内形成负压超音速流动,与被抽吸进入喷射腔室的闪蒸罐顶部来的闪蒸汽进行迅速混合,当离开压缩喷管出口时(第二临界面)达到当地音速。混合蒸汽进入用汽管网系统为亚音速状态,此时蒸汽再膨胀达到用户使用工作蒸汽压力。当工作蒸汽加热物料后,形成高温冷凝水和水夹带蒸汽汇流入孔板阀门组,孔板阀门组阻止部分蒸汽流出,其余汽水混合物进入闪蒸罐后,先汽水分离,再被新蒸汽抽吸形成工作蒸汽,循环往复。当然,新蒸汽对闪蒸汽的抽吸也不是无限量的,与抽汽系数有关,抽汽系数与新蒸汽、被抽蒸汽的压力成正比关系,与用户工作蒸汽的压力成反比关系。各个蒸汽压力一旦确定,就确定了相应的抽汽参数,在新蒸汽进汽量最大的前提下,该热泵机组的最大抽吸能力也已确定。

4 节汽改造效果

4.1 运行情况

经过调试,熔硫工序余热余汽回收系统进入正常运行模式。新蒸汽来自中压废热锅炉汽包出口的3.60 MPa 饱和蒸汽,熔硫蒸汽的压力为0.60 MPa,保温蒸汽的压力为0.40 MPa。闪蒸罐正常压力在15~40 kPa,由于热泵机组对蒸汽的抽吸作用,闪蒸罐实际压力降到5 kPa以下,出口处呈微负压状态。

凝结水通过凝结水泵送到除氧器进行回用。为防止凝结水中漏入硫磺污染锅炉水质,在凝结水泵进口管道上增加滤网,在进、出口管道增加压力表,定期观察滤网处的压差变化,一旦出现压差异常,就地排水检查。凝结水泵通过变频调速运行,与闪蒸罐水位联锁自动控制。热泵运行自动控制,以避免用汽负荷波动导致闪蒸罐凝结水被抽干而破坏整个节汽系统正常运行。

4.2 经济效益

利用蒸汽热泵机组代替减压阀、疏水阀,增加孔板阀门组、闪蒸罐、凝结水泵等设备,发挥闪蒸罐的分离作用,定期清除系统的结垢,基本解决了大量闪蒸汽外排的问题,同时也减少了凝结水的外排损失,节约的经济效益十分可观。

在连续运行1 个月后,进行了96 h 数据收集。前48 h 未投用蒸汽热泵机组,熔硫1 160.5 t 消耗0.60~0.65 MPa 饱和蒸汽281 t,折计1 t 硫磺消耗饱和蒸汽0.242 t;后48 h 投用蒸汽热泵机组,熔硫1 152.5 t,消耗新蒸汽204 t,考虑到3.60 MPa饱和蒸汽和0.60 MPa 饱和蒸汽约有36 kJ/kg 的焓差,换算为0.60 MPa 饱和蒸汽的消耗量实际为206.7t,折计1 t 硫磺消耗饱和蒸汽0.179 t。熔硫量按180 kt/a 计,改造后可节约蒸汽11.34 kt/a。蒸汽按120 元/t 计,可节约蒸汽费用136 万元/a。该项目总投资90 余万元,运行不到1 年就可收回投资费用,具有非常优异的经济性。

根据资料显示[1],2018 年国内硫磺制酸产量44 320 kt,使用固体硫磺的硫磺制酸企业按80%计,约有35 460 kt/a 生产规模,需要熔化硫磺约11 820 kt/a 左右。如果在固体硫磺熔化和液体硫磺储存过程中全部按1 t 硫磺消耗0.60 MPa 饱和蒸汽0.24 t计,全年需要消耗蒸汽2 837 kt 左右,采用热泵节汽技术则可以实现节汽721 kt/a,蒸汽按120元/t计,可节约蒸汽费用8 652 万元/a。采用热泵节汽技术不仅具有较大的经济效益,也会产生明显的社会环保效益。

5 结语

蒸汽喷射式热泵技术应用于硫磺制酸装置熔硫工序蒸汽及凝结水余热余汽回收系统,相较于熔硫蒸汽采用减温减压、保温蒸汽采用阀门节流减压的方式,蒸汽的利用率得到大幅提高,基本解决了大量闪蒸汽和凝结水外排的问题,可明显降低企业的蒸汽成本,具有较大的经济效益和社会环保效益。该改造案例充分说明,硫磺制酸装置熔硫工序的蒸汽消耗总量虽小,但是采用能源梯级利用的创新理念进行系统用汽分析,特别是在大型硫磺制酸装置上仍然具有较大的挖潜增效空间。