三维互通CNTs/Cu复合材料的制备及力学性能研究

2020-09-28吴湾湾陈小红付少利周洪雷

吴湾湾,刘 平,陈小红,付少利,周洪雷

(上海理工大学 材料科学与工程学院,上海 200093)

铜基复合材料由于其优异的高强高导特性,且价廉易得,在航空航天、电子电器、军工电缆等许多领域有着极其广泛的应用[1-3]。随着新型领域的不断兴起,人们对材料提出越来越多的高性能化要求,传统的铜基复合材料难以满足人类的生产生活需要,亟需开发新型复合材料。碳纳米管(carbon nanotubes, CNTs)由于其优异的机械、热和电性能,作为先进的铜基复合材料中的理想增强相已引起了广泛的关注[4-7]。CNTs的添加对于获得优异机械性能的铜基复合材料具有重大意义。然而,由于CNTs的团聚以及CNTs与基质之间的弱界面键合,实验结果未能达到预期的效果[8-10]。

由于铜基体和 CNTs之间的润湿性较差,通常引入Ti、Al等元素作为催化剂制备CNTs/Cu复合材料,来研究复合材料的界面结合和性能[11-14]。Xiong等[15]通过分子水平混合结合放电等离子体烧结(spark plasma sintering, SPS)方法成功地制备了具有强界面结合的CNTs/Cu-Ti复合材料。实验结果表明,Ti的质量分数为0.3%时,CNTs/Cu-Ti复合材料的屈服强度和拉伸强度分别高达368 MPa和512 MPa。高分辨率透射电子显微镜(high resolution transmission electron microscope, HRTEM)分析结果揭示了界面透射和机械性能之间的关系,复合材料界面之间实现了良好的键合,CNTs结构良好。Wang等[16]通过调节烧结温度和CNTs含量,实现CNTs在基体表面的均匀分散和界面之间的良好结合,从而实现复合材料的高致密度和高强度。Xu等[17]通过化学气相沉积(chemical vapor deposition, CVD)工艺制备了CNTs/Cu-Al2O3复合粉末,研究发现,Cu纳米颗粒是复合粉末中CNTs生长的催化剂,合成的多壁CNTs没有附聚,并且停留在复合粉末的表面上,而CNTs的一端很好地结合到基质上,这为复合材料的制备提供了理论依据。因此,CNTs在基质材料中的均匀分散以及基质与CNTs之间牢固的界面结合依然是 CNTs增强铜基复合材料的2个主要挑战。

本研究使用Cr为生长碳纳米管的催化剂,首先对CuCr合金粉末进行固溶时效处理,通过CVD工艺和SPS工艺成功制备了三维互通CNTs/Cu复合材料。研究了不同Cr含量对CNTs质量的影响和不同形貌的CNTs对复合材料力学性能的影响,确定了复合材料的最佳制备工艺和CNTs的协同强化机制。

1 实验方法

1.1 复合材料的制备

CNTs/Cu复合材料制备过程示意图如图1所示。首先对 Cr的质量分数为0.3%、0.6%和 0.9%的CuCr(国药试剂,200目)合金粉末用无水乙醇浸泡12 h,以改善电解Cu粉和水之间的润湿性;然后对其进行固溶时效处理,固溶温度为800 ℃,保温60 min,时效温度 500 ℃,保温 120 min;随后随炉冷却至室温;研磨得到颗粒均匀的合金粉末。在此过程中,以H2和Ar为还原气体和保护气体。随后将CuCr合金粉末在室温下进行预压处理,制备直径为30 mm,高为3 mm的三维多孔CuCr预压块。将CuCr预压块放入管式炉中原位合成CNTs/Cu预压块体,在此过程中,以 H2(2 450 mL/min)为还原气体,C2H4(100 mL/min)为碳源,合成温度为 800 ℃,合成时间为60 min。最后将CNTs/Cu预压块体在SPS炉中烧结。烧结温度为 850 ℃,时间为 15 min,得到CNTs/Cu复合材料,将复合材料热轧(850 ℃,60%变形量),提高其致密度。

1.2 复合材料的表征

使用 FEI Quanta 450 扫描电子显微镜(scanning electron microscope, SEM)观 察 CuCr合 金 粉 末 、CNTs/Cu复合粉末和CNTs/Cu复合材料的断口形貌;使用 HORIBA Labram HR ELECTION 拉曼光谱仪(激发波长:532 nm)研究 CNTs的质量;使用D60K数字金属导电率测试仪测定复合材料的导电率,每次需测量3次,求平均值以减少误差;使用Zwick Z005微拉伸试验机对试样的拉伸强度进行测试。

图1 制备过程示意图Fig.1 Schematic diagram of the preparation process

2 结果与分析

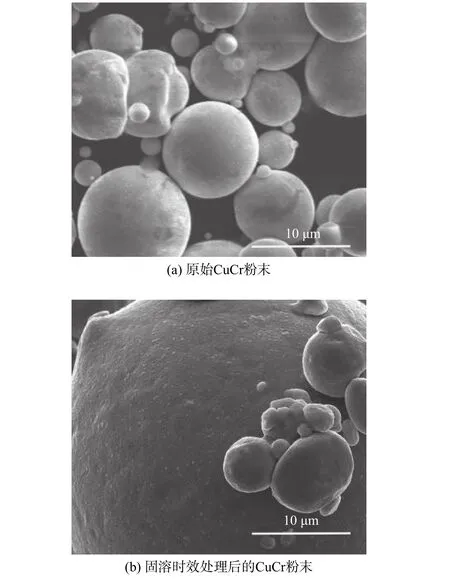

图2显示了固溶时效处理前后Cr质量分数为0.6%的CuCr合金粉末形貌的变化。固溶时效处理是把CuCr合金粉末加热,使Cr完全固溶于Cu基体中,通过快速冷却的方法得到过饱和固溶体。之后在低温条件下使过饱和的Cr原子均匀析出,在Cu基体表面形成均匀细小的Cr颗粒,用于催化生长 CNTs。比较图 2(a)和(b)可以看出,在固溶时效处理后,在铜基体表面析出均匀细小的纳米级Cr颗粒,颗粒光滑干净,洁净度高,这有利于后续CVD工艺中CNTs的合成。

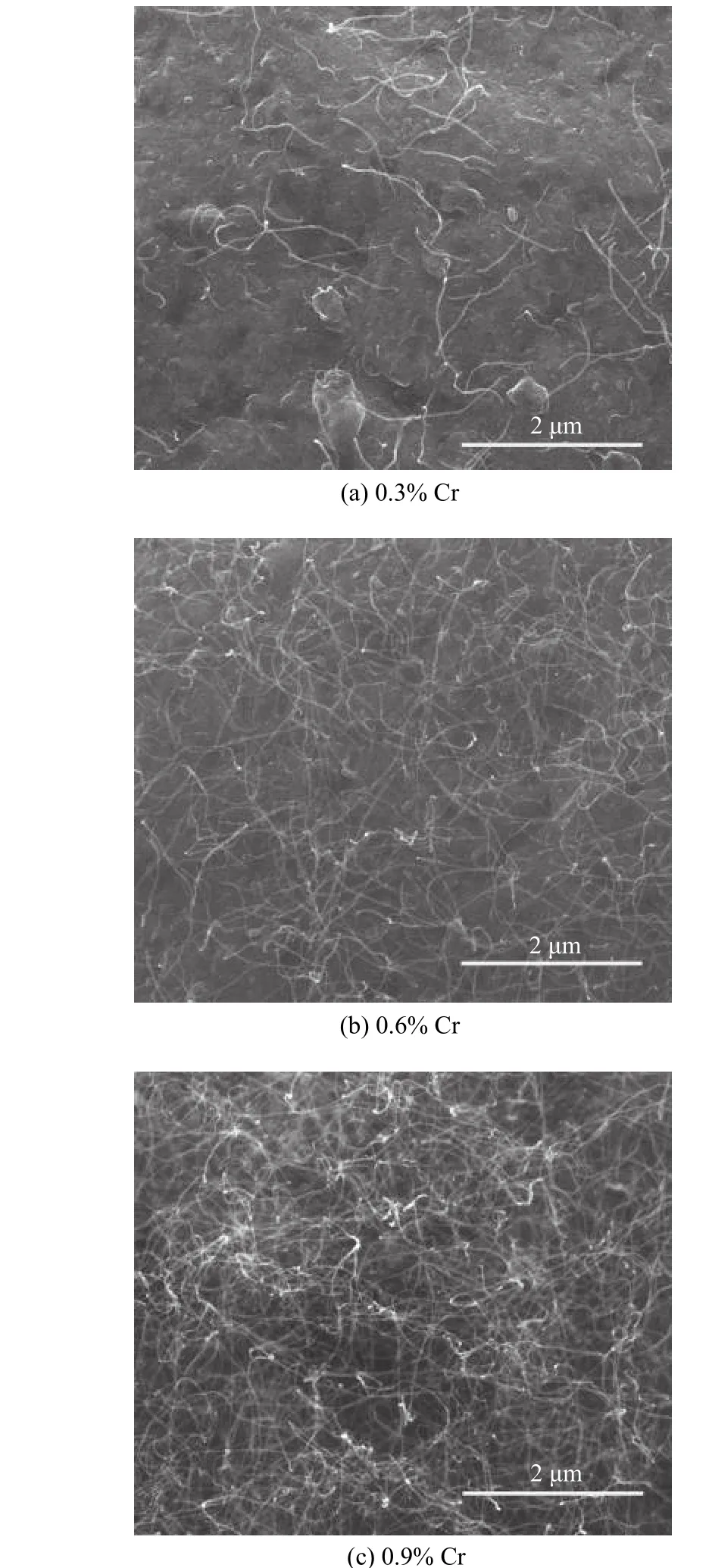

图3显示了合金粉末中Cr不同含量对CNTs形貌的影响。从图3可以看出,随着Cr含量的增加,CNTs的质量和产量也随之变化。当Cr的质量分数为0.3%时,由于催化剂含量较低,基体表面形核较少,CNTs的数量较少,存在CNTs长径比较大、分布不均且无定形碳较多的情况,如图3(a)所示;当Cr的质量分数为0.6%时,复合粉末表面的无定形碳较少,且CNTs的数量较多、长径比适中,且在基体表面分布均匀,如图3(b)所示;当Cr的质量分数为0.9%时,由于催化剂含量较高,不可避免地发生聚集,进而导致CNTs在局部聚集,出现CNTs分布不均、且积碳较多的情况,如图3(c)所示。采用质量分数为0.6%的Cr制备的催化剂活性相对最好,对应的CNTs形貌较佳。

图4显示了不同Cr含量CuCr合金粉末所制备CNTs/Cu产物的拉曼光谱图,典型的CNTs拉曼谱图上会出现2个明显的特征峰,即D峰和G峰,它们分别对应 1 352.47 cm−1和 1 596.69 cm−1波长处。D峰代表了无定形碳等的缺陷化程度,峰值越高,无定形碳等缺陷就越多;G峰代表了碳原子的有序排列程度,峰值越高,结晶化程度越高[18-19]。ID/IG越小,CNTs的质量越好。由图4可以看出,当Cr质量分数为0.3%时,ID/IG最小,为0.91;当Cr质量分数为0.6%时,ID/IG最小,为0.79,说明此条件下合成的CNTs的石墨化程度高,缺陷少;当Cr含量增加,为0.9%时,ID/IG增大,为0.87,表明CNTs中无序态和缺陷增多,质量变差。

图2 含0.6%Cr的CuCr合金粉末的形貌Fig. 2 Morphologies of the CuCr alloy powders with 0.6% Cr

图3 合金粉末中Cr不同含量时CNTs/Cu的形貌Fig. 3 Morphologies of the CNTs/Cu composite powders prepared by the alloy powders with different Cr contents

为了进一步说明CNTs的质量,统计了不同Cr含量的CNTs/Cu复合粉末的碳产率 ηC和CNTs产率 ηCNTs。因CNTs在H2中煅烧可以有效消除积炭,而不破坏其结构[20],本研究把碳产物在800 ℃温度下H2气氛中煅烧30 min后的产物视为纯CNTs。ηC的计算为:

图4 不同Cr含量合金粉制备的CNTs/Cu复合粉末的Raman 光谱图Fig. 4 Raman spectrum of the CNTs/Cu composite powders prepared by the alloy powders with different Cr contents

图5 不同Cr含量时CNTs/Cu复合粉末中C及CNTs的产率Fig. 5 Yields of C and CNTs in the CNTs/Cu composite powders with different Cr contents

图6 显示了Cu粉末、CuCr合金粉末、不同Cr含量的CNTs/Cu复合粉末经过SPS烧结和轧制处理后复合材料的导电率。由图6可以看出,经过SPS烧 结 后 ,Cu、CuCr、0.3%Cr-CNTs/Cu、0.6%Cr-CNTs/Cu、0.9%Cr-CNTs/Cu复合材料的导电率分别为 95.3、83.1、78.6、80.4 、79.1 %IACS,经过轧制处理后,复合材料的导电率分别为 99.6、85.3、80.7、82.4、82.1 %IACS。分析发现,相比于 Cu 来说,CuCr复合材料的导电性略有下降,这是由于固溶时效处理导致催化剂和基体形成固溶体,溶剂的点阵畸变会增加电子的散射,从而导致电阻率增加,导电率下降[21]。Cr在Cu基体中发生一定的固溶,故CuCr导电率比Cu的低。由不同Cr含量的CNTs/Cu复合材料导电率数据可以发现,复合材料的导电率略有下降。这是因为CNTs和Cu基体之间存在量子电阻,导致CNTs/Cu复合材料的导电率降低。当Cr的质量分数为0.6%时,CNTs的结晶化程度最高,界面结合最好,质量最佳,电阻相对较小,导电率相对较高。轧制处理后,不同材料的导电率都有显著提升,这是因为轧制处理能够降低CNTs与Cu基体之间的电阻,提高导电率。

图6 SPS烧结和轧制后的不同材料的导电率Fig. 6 Conductivities of the materials after SPS and rolling

表1显示了轧制后纯Cu、CuCr、不同Cr含量的CNTs/Cu复合材料的拉伸应力–应变数据。纯Cu平均屈服强度为253 MPa,伸长率约为7.3%。在加入Cr元素后,由于Cr的增强作用,屈服强度略有提升,但断裂伸长率与之相当。CNTs的加入使复合材料的屈服强度进一步提升,这是由于CNTs在复合材料的拉伸断裂过程中起到了传递和承受一定载荷的作用,抵抗了一定的位错运动,减缓了外力对材料的破坏速度,提高了复合材料的力学性能。0.6%Cr-CNTs/Cu复合材料的增强相CNTs的纯度较高,积碳较少,可以更好的发挥第二相的强化作用,使复合材料的屈服强度达到349 MPa。

表1 轧制后不同Cr含量的材料的拉伸数据Tab.1 Tensile data of the materials with different Cr content after rolling

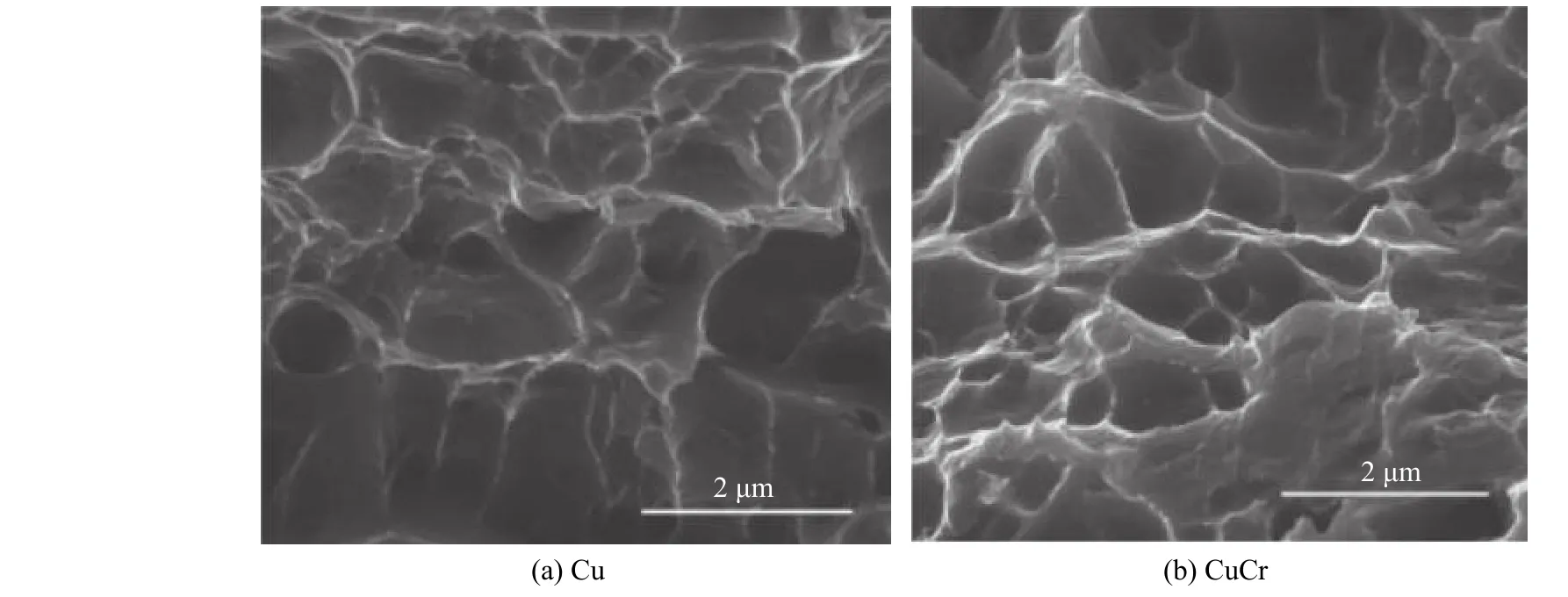

图7 纯Cu和CuCr的拉伸断口形貌Fig.7 Tensile fracture morphologies of the pure Cu and the CuCr

图7 为纯Cu和CuCr拉伸断口的形貌。图8为不同Cr 含量的CNTs/Cu复合材料的拉伸断口形貌。由图 7 和8可以看出,不同复合材料的拉伸断裂以韧性断裂和脆性断裂相结合,且有一定量的韧窝出现。韧窝与 CNTs 和基体之间的界面结合力小于拉伸应力,这与在界面处产生的裂纹源有关。在外力的不断作用下,裂纹源不断延伸且相互交叉形成微孔,微孔经塑性变形后失效断裂,形成韧窝。由图 7(a)和(b)可以看出,Cu 和 CuCr 更倾向于脆性断裂。由图 8(a)~(c)可以看出,不同 Cr 含量的复合材料的拉伸断口处,均能观察到一些完整和断裂的CNTs 片段和明显的韧窝,这说明 CNTs 在 Cu 基体表面界面结合良好,提高了复合材料的抗拉强度。当 Cr 的质量分数为 0.6% 时,断口处 CNTs 均匀分布,布满韧窝,说明质量良好的 CNTs 在拉伸过程中起到了第二相强化的作用,延迟了复合材料的断裂。可以看出这与拉伸测得的数据一致。

图8 不同Cr 含量的CNTs/Cu的拉伸断口形貌Fig. 8 Tensile fracture morphologies of the CNTs/Cu with different Cr contents

3 结 论

(1)通过固溶时效处理、CVD工艺和SPS烧结工艺,制备了CNTs/Cu复合材料,CNTs在基体表面分布均匀,界面结合良好。

(2)不同复合材料的导电率数据表明,SPS烧结后,Cu的导电率为95.3 %IACS,第二相的添加使复合材料的导电率降低,当Cr的质量分数为0.6%时,CNTs的电阻相对较少,导电率较高;轧制处理后,材料的导电性显著提升,这是由于轧制处理降低了CNTs与Cu基体之间的电阻。

(3)不同复合材料的拉伸数据表明,在使用不同含量的Cr作为催化剂制备CNTs后,复合材料的屈服强度有了明显的提升。在Cr质量分数为0.6%时,由于CNTs质量较高,与Cu基体表面结合良好,拉伸断口韧窝均匀,力学性能最佳。