基于Flotherm的某型电源模块热设计与优化

2020-09-25朱其安

朱其安

(连云港杰瑞电子有限公司,江苏连云港 222000)

0 引言

随着电子技术的快速发展,电源模块不断向小型化、轻型化和高功率密度方向发展,电源模块的热设计正面临严峻的挑战。研究表明,高温对大多数电子元器件将产生严重的影响,它会导致电子元器件的失效,进而影响整个电子设备的可靠性[1-2]。据统计,电子设备的失效有55%以上是因为散热不良引起的,当温度为70~80℃时,每上升10℃,其可靠性下降50%[3-5]。因此,通过有效的热设计将产品内部热量快速地散发出去,控制电子元器件温升,对电源模块长期稳定地工作具有重要意义。

Flotherm软件作为专门针对电子散热领域的CFD软件,可以方便快捷地模拟出设备内部温度分布,能够在产品开发初期快速识别潜在的散热问题,大幅缩减散热问题返工的成本,缩短产品设计周期。同时能够通过数值仿真的方法来研究各种设计变动对产品造成的散热影响,协助设计人员做出有利的设计决策[6-7]。本文以某型电源模块为研究对象,使用Flotherm软件对其进行散热设计与优化,寻求最优设计方案,以获得质量佳、可靠性高的产品。

1 电源模块结构布局

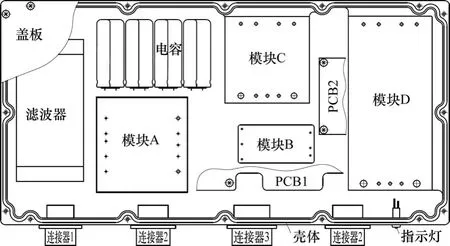

电源模块的外形尺寸为300 mm×150 mm×60 mm (长×宽×高),要求质量小于2.8 kg。电源模块内部布局如图1所示。由图可以看出,电源模块由壳体和盖板通过螺钉组装成一个密闭结构。综合考虑电源重量和散热要求,壳体和盖板选用2A12铝板整体铣削加工而成,该材料广泛应用于军工产品中,具有强度高、密度小、导热性好和易于加工等优点。综合考虑电磁兼容和辐射散热效果,对结构件内表面采用导电氧化处理,外表面采用阳极氧化发黑处理,并在壳体和盖板接缝处加工安装导电橡胶绳的屏蔽槽。为了减轻电源重量,通过T型刀对壳体四周内壁局部减薄处理,减薄后局部厚度为2 mm,盖板采用加强筋结构,加强筋以外地方厚度为2 mm。壳体内部安装电路板和元器件。元器件主要包含模块、连接器、滤波器、电容和指示灯,电源模块的热量主要由内部4个模块的热耗产生。

图1 电源模块内部布局

2 热仿真分析

2.1 输入条件

电源模块极限工作环境温度为55℃,采用自然冷却方式散热,器件最高温升要求不超过40℃,即极限工作环境下,最高温度不超过95℃。电源模块主要发热器件为内部4个模块,总功耗约为54 W,如表1所示。

表1 电源模块功耗表

该电源模块损耗较大,并且为自然冷却,故对主要发热器件均采用直接贴壳体内壁安装,并在壳体外部铣散热片,增加散热面积。根据以往设计经验,考虑散热需求、重量限制和加工工艺,初步将散热片厚度设计为2 mm,散热片个数为40,基板厚度为1.5 mm,散热片高度为15.5 mm。为了使模块和壳体接触充分,减少接触热阻,在模块和壳体内壁之间涂导热硅脂,并通过螺钉固定压紧,以增强散热效果。

2.2 热仿真分析及结果

应用Flotherm软件进行热仿真分析,就是根据实际对象建立热仿真模型,并设置求解域、环境条件、材料和热源等相关参数,然后进行网格划分并求解,得出仿真数据,并对其进行研究分析。在使用Flotherm软件进行计算之前,需要对仿真模型进行必要的简化处理,去除不影响计算结果的屏蔽槽、安装孔和圆角等特征,忽略指示灯、连接器和滤波器等发热小的器件,最后将简化的三维模型通过FloMCAD Bridge模块导入Flotherm软件中。为了模拟电源模块极限工作环境,热仿真的环境温度设为55℃,考虑自然空气对流、传导和辐射换热。划分网格时要根据实际情况,在条件允许的情况下,可以尽量将网格划的密一些,并可以对发热元件进行局部网格加密。根据热源分布情况,对电源模块进行网格划分,结果如图2所示。

图2 电源模块网格划分图

使用Flotherm软件进行初步计算求解后,通过后处理模块Visual Editor得到电源模块内部主要发热器件的温度云图,如图3所示。由图可以看出,电源模块内部最高温度约为93.1℃,和最高温度95℃的要求很接近,仅仅相差了不到2℃,安全余量设计不足,将严重影响电源模块的可靠性。因此有必要对电源模块的散热结构进一步进行优化,控制发热器件的温升,增加安全余量。

图3 电源模块内部温度云图

3 散热结构优化设计

3.1 散热器基板厚度、散热片高度的优化

发热器件首先将热量传递到壳体基板,基板再通过散热片将热量散到周围空气中,散热器基板的厚度直接影响散热的传导效果。散热器基板太薄,热量无法顺利地传导到所有的散热片,散热片没有得到充分的利用,容易导致温度不均,局部温度过高;散热器基板太厚,不仅浪费材料,也增加产品重量,同时也会造成热的累积,降低传导能力。

考虑到强度、加工形变和重量限制,基板最小厚度取1.5 mm,最大厚度取6.0 mm。由于电源高度尺寸的限制,电源内部元器件占据了一定的空间,通过计算,散热器的基板加散热片高度之和最高为17 mm。当散热片厚度为2 mm、散热片个数为40时,利用Flotherm软件参数优化工具,计算得出壳体散热器基板厚度、散热片高度和温度的关系数据,如表2所示。由表可以看出,随着基板厚度的增加,散热片高度相应减少,器件的最高温度基本上呈上升趋势,表明散热片的高度对散热有重要的影响。基板较薄时,散热片较高,热量更容易通过散热片传递到空气中,从而使热源的温度降低;基板较厚时,散热片高度减少,散热面积也变少,不利于热量散出。但基板太薄确实会导致热量无法传导到所有散热片,造成局部温度过高。因此,有必要通过软件进行优化,寻找基板厚度和散热片高度的理想值。可以看出,相对于其他组合,基板厚度2 mm,散热片高度15 mm时,电源模块温升比较低。

表2 散热器基板厚度和温度的关系数据

3.2 散热片厚度、散热片个数的优化

每增加一个散热片,就相当于增加了一个散热片表面积的散热面,但当散热片数量增加到一定程度时,散热能力增加会变得缓慢,如果继续增加散热片数量,不仅增加了重量,也增加了加工难度,而且有时还会减弱散热能力。散热片厚度一定时,散热片的数量有一个最佳数值,需要通过热仿真进行优化得到[8]。为了减小加工的难度,且保证散热片不变形,散热片厚度不能太薄,工程上一般要求散热片厚度大于或等于1 mm。

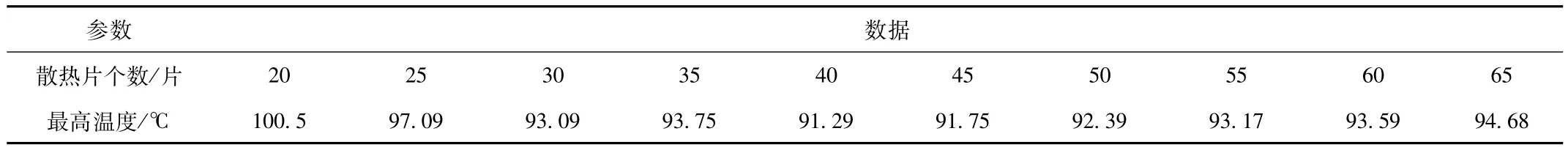

通过上述基板厚度和散热片高度仿真优化,得出散热片基板厚度为2 mm,散热片高度为15 mm时,散热效果较为理想。在此条件下,对散热片厚度(设定散热片厚度为t)分别为1 mm、1.5 mm、2 mm、2.5 mm时,对散热片个数进行优化。通过Flotherm软件参数优化工具,仿真计算得出对应不同散热片厚度,散热片个数和温度的关系数据,如表3~6所示。

表3 散热片个数和温度的关系数据(t=1 mm)

表4 散热片个数和温度的关系数据(t=1.5 mm)

表5 散热片个数和温度的关系数据(t=2 mm)

表6 散热片个数和温度的关系数据(t=2.5 mm)

由表3~6可以看出,散热片厚度一定时,随着散热片个数的增加,电源模块最高温度先是快速下降,然后趋于稳定,但随着散热片个数的进一步增加,电源模块最高温度开始缓慢上升。表明散热片刚增加时,增加了散热面积,增强了散热效果。但散热片增加到一定程度反而减弱了散热效果,因为自然对流冷却时,温度边界层比较厚,散热片间距太小,两个散热片的热边界层易发生交叉,影响散热片表面的对流,最终会减弱散热效果。因此,散热片不是越多越好,散热片厚度和散热片个数组合最佳时,散热效果最佳。从仿真结果也可以看出,散热片厚度t为1 mm、1.5 mm、2 mm和2.5 mm时,散热片个数为70、65、50、40时最佳,器件最高温度分别为86.25℃、87.72℃、88.77℃和91.29℃。由此得出,散热片厚度为1 mm,散热片个数为70时,散热效果最佳,电源模块最高温度为86.25℃,满足热设计要求。通过三维模型估算,此时电源结构件质量约为1.5 kg,元器件估算不超过1 kg,电源整体质量约为2.5 kg,满足热设计要求的同时也兼顾了质量的要求。

4 结束语

按优化后的热设计方案进行结构设计、加工,在整机装配调试完成后,电源整体质量约为2.62 kg,满足质量要求。同时,电源模块通过了高低温、湿热、冲击、振动和电磁兼容等各项环境性试验。试验结果表明,电源模块满足各项指标要求,工作稳定可靠。

本文利用Flotherm仿真软件对电源模块进行热设计优化,在电源外形尺寸一定的情况下,充分考虑强度和加工工艺,通过对壳体散热器基板厚度、散热片高度、散热片厚度和散热片数量进行优化,寻找最佳设计参数。仿真和试验结果表明:利用仿真软件进行优化设计,可以有效地改善电源模块散热效果,和最初的设计相比,最高温度降低了约7℃,提高了电源模块的可靠性,同时也为同类型产品的设计提供了参考。