提高转炉护炉效果的实践

2020-09-17张忠福付有彭孙海坤张李鹏张彦龙

王 哲,晏 武,张忠福,李 毅,付有彭,孙海坤,张李鹏,张彦龙

(日照钢铁控股集团有限公司,山东 日照276800)

1 转炉耐材镁碳砖损坏机制

1.1 镁碳砖中碳氧化侵蚀

镁碳砖中含有一定数量的碳,使得其与熔渣的润湿角较大,其润湿性比较差,这样阻碍着熔渣向砖体内的渗透,根据观察,镁碳砖残砖表面较光滑,附着一层0~5 mm的渣层。用肉眼是很难看到熔渣在镁碳砖表面的渗透出与脱碳层,只有在显微镜下才可观察到渗透层与脱碳层的存在。

镁碳砖在工作过程中,工作表层的碳受到熔渣中FeO、Fe2O3等氧化物及O2、CO2等氧化性气体的氧化作用以及高温条件下镁碳砖内MgO的还原反应使得镁碳砖工作层形成脱碳层,其反应如下所示。

在电子显微镜下观察镁碳砖残砖表面时,发现脱碳层有金属铁粒,这从侧面证明碳被FeO氧化。镁碳砖砖体的工作表面由于碳的氧化,使得砖体组织结构松动不完整,形成小气孔,砖体在炉渣的冲刷下而侵蚀。

1.2 镁碳砖与炉渣的化学反应侵蚀

当镁碳砖与碱度低、TFe含量低的炉渣接触时,炉渣中的钙、硅、铁等元素会侵入到镁碳砖表层,与镁碳砖中方镁石反应生成CMS(CaO·MgO·SiO2)和C3MS2(3CaO·MgO·2SiO2)等低熔点的矿物。起初这种液相矿物比较黏稠,暂时留在方镁石晶粒的表面,起到阻碍炉渣的进一步侵蚀。但是随着反应的继续,温度不断升高,低熔点化合物不断增加,液相矿物黏度不断降低,直至不能黏结在方镁石晶粒表面,引起方镁石的侵蚀和镁砂的解体,因而方镁石晶粒分离浮游而进入熔渣中,砖体熔损也就形成。

1.3 炉渣与方镁石间的固溶反应

镁碳砖与碱度高、TFe含量高的熔渣接触时,铁以FeO的形式侵入砖体,与方镁石晶粒形成固溶体,也称镁浮氏体。当FeO固溶量超过一定限度后,就会形成镁铁型矿物、镁浮氏体与镁铁矿物共存。由于FeO的侵入,伴随着温度与炉气气氛的变化,镁浮氏体与镁铁矿物相互的转化,其体积亦发生变化,从而产生微细裂纹,此时熔渣中硅、钙等成分侵入方镁石晶粒,使方镁石晶体脱落砖体而流入熔渣中。

2 影响转炉炉衬寿命的主要因素及相应对策

2.1 镁碳砖的侵蚀

从镁碳砖的损坏机制可以看出,主要是以下几种因素主导着镁碳砖的侵蚀:

1)炉渣的温度。温度越高,侵蚀越严重。

2)炉渣的碱度。碱度越高,越有利于炉衬的维护。

3)渣中TFe含量。TFe越高,侵蚀越严重。

4)渣中MgO含量。MgO越高,越有利于炉衬的维护。

根据目前转炉工场实际生产情况,第1)条中的温度是基本没有空间可以去降低,目前生产的主要钢种是低碳钢和汽车钢,考虑到终点温度对精炼的影响和综合成本(转炉降低的温度和精炼处理时间的电耗),目前转炉的终点温度1 648℃是合适现在的生产情况的。

那么只能从碱度、TFe含量、MgO含量上着手做调整,而碱度和TFe含量都影响着MgO含量,先从MgO着手考虑。

2.2 调整渣中MgO含量

2.2.1 MgO饱和溶解度

日本钢铁协会提供的转炉渣中MgO的饱和公式(这是一个根据试验测定结果统计得到的计算公式,用于拟和试验数据而得):

从经验公式中可看出:随着温度升高,MgO饱和溶解度会升高;随着TFe含量升高,MgO饱和溶解度会升高;随着碱度升高,MgO饱和溶解度会降低。

根据转炉工场4月份的生产数据见表1。

表1 4月份生产数据

在这种情况下计算的MgO饱和溶解度为8.23。

要保证转炉耐材能比较好的受到保护,一般需要将渣中w(MgO)含量做到比饱和溶解度大1%~2%,即我们需要将渣中w(MgO)含量做到8.23+(1~2)=9.23~10.23,或者是降低MgO饱和溶解度。

首先想办法降低MgO饱和溶解度,需要想办法降低转炉终点温度,降低转炉渣中TFe含量,提高碱度来降低渣中MgO饱和溶解度,结合实际生产中情况,受生产节奏和钢种因素影响,转炉的终点温度没有降低空间。而氧化钙和氧化镁都是碱性氧化物,碱度高氧化镁饱和度降低,但碱度影响较小,氧化铁对氧化镁溶解度影响较大,并且结合实际生产情况,转炉工场主要生产的是低碳低磷钢种,按目前的碱度(R=3.542)可以做到比较稳定的成分控制,也就是说碱度满足目前的生产需求,即使提升碱度,会增加转炉石灰或者生白的单耗,并且相应增加渣量,对实际的生产指标是不利的,所以增加碱度不能大幅度增加。综上得出的结论:根据目前的生产条件和生产需求,需要做的是降低渣中TFe含量来降低渣中MgO饱和溶解度。

2.2.2 降低渣中TFe含量的建议

1)延长拉碳时间,冶炼终点前降枪,稳定炉口火焰,降低渣面,便于冶炼终点的判断和出钢操作的顺利进行,视为拉碳。延长冶炼终点的拉碳时间,即提前降枪,可降低终渣的全铁含量。

2)减少过氧化频次和补吹次数,优化静态模型。根据铁水硅含量不同,及时调整废钢比和转炉溶剂的加入量和时机,保证下TSC的命中率,为动态拉碳创造好条件,保证动态拉碳命中率,减少终点氧过高频次,和减少终点碳高、温度低造成的补吹频次。

3)转炉底吹后搅技术能大幅度降低渣中TFe含量。

4)动态加矿不能多,动态矿加入太多收得率低,造成渣中TFe含量高。

5)减少扫炉口次数,扫炉口明显能增加终渣TFe含量,但是扫炉口有利于炉型的维护,要控制扫炉口的频率,目前扫炉口的频率太高。

以上措施中,按照实施难度从难到易排列:

1)受入炉的铁水条件和废钢条件限制,当前废钢比高,铁水温度低,难以实现。

2)通过改变TSC下枪时间点,措施可实现,TSC目标碳:0.40%~0.55%。

3)减少扫炉口频次,由每炉都吹扫改为每3~4炉吹扫一次。

4)通过维护二级模型,精准计算热平衡,实现静态全部加料,动态加料量≤2 kg/t。

5)维护底吹原件,制定底吹工艺制度,初步实现底吹时间30~40 s,可有效降低渣中全铁2%~3%。

2.2.3 渣中MgO含量

以下是现场中4—5月份的生产数据(见图1、图2、图3)。

图1 终渣w(FeO)和w(MgO)的关系

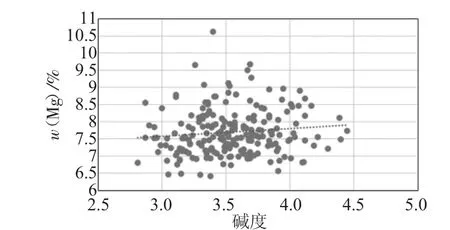

图2 碱度和w(MgO)的关系

图3 终渣w(TFe)和碱度的关系

图1表明降低TFe含量能提高渣中渣中MgO的含量,并且渣中的TFe影响渣中MgO的程度很大,影响很明显;图2表明碱度提高能增加渣中MgO的含量;而图3表明渣中TFe含量能影响碱度的大小;也就是说降低TFe含量能有效降低渣中MgO的含量,也会提高渣中碱度,而提高碱度会小幅度提高渣中MgO的含量。

从现场数据中来看,有效的降低渣中TFe含量能有效提高渣中MgO的含量。降低渣中TFe含量的措施在上文中已有,不再做详述。

2.2.4 渣中MgO的来源

从别的钢厂的经验来看,鞍钢第二炼钢厂180 t转炉每炉溅渣层的蚀损可增加渣中w(MgO)达2%~3%;活性白灰等其他原材料可增加渣中w(MgO)约1%;补炉第1炉冶炼,溅渣层的蚀损和补炉料脱落可增加渣中w(MgO)达4%~6%。若要炉渣中的MgO达到饱和状态,需要冶炼过程进行配镁操作来完成。

从转炉工场的实际生产情况来看,现在的物料和渣中指标如表2。

表2 4月和5月生产数据

5月9日后,做出了物料调整,镁球由原来1.67 kg/t增加到3.33 kg/t,从表2中可以看出,增加镁球后,渣中MgO含量有明显增加,增加了(7.94-7.60)%=0.34%。

此时计算的MgO的饱和溶解度为:7.97%,现有的w(MgO)为7.94%,还不能满足现阶段的护炉要求。

根据表3简单的从理论上粗略计算一下现阶段的渣量和MgO的关系:

渣量=转炉溶剂量+铁水渣量=(28.33+25+1.67+3.33+28.33×50%)+13.33=87 kg/t

物料带入的w(MgO)=19%×25+65%×3.33=6.94 kg/t(忽略石灰和石灰石)

此时渣中MgO的含量:6.94/87=7.98%,算出来的结果7.98%跟实际情况7.94%基本一致,具有一定参考性。

可以考虑从降低渣量、提高镁球的使用量、提高溅渣层中MgO的含量来提高MgO的渣中含量。

2.2.4.1 降低渣量的措施。

在保持足够碱度(R>3.5)的情况下,逐渐减少石灰和生白的使用量,尽量做到石灰不超过27 kg/t,生白云石不超过23 kg/t,镁球的用量提高到4 kg/t,并且随着头批料全部加入。

表3 含MgO溶剂成分 %

此 时 渣 量=(26.67+23.33+4+31.67×50%)+13.33=83.17 kg/t

此时物料带入w(MgO)的量=19%×23.33+65%×4≈7.04 kg/t

此时渣中w(MgO)=7.04/83.17≈8.46%。

经过粗略计算,适当减少石灰和生白,在镁球现在加入量3 kg/t的基础上增加到4 kg/t的加入量,渣中w(MgO)为8.46%。此时渣中MgO的饱和溶解度是7.97%,8.46%>7.97%,基本可满足保护炉衬的要求。

物料单价:石灰为320元/t,生白云石为78元/t,轻烧镁球为445元/t,

增加物料成本:—320/1 000×1.67-78/1 000×1.67+445/1 000×0.30=0.36元/t,同时减少了渣量为87-83.17=3.8 kg/t,假设渣中w(TFe)为20%不变,则减少钢铁料消耗为:0.76 kg/t,等于节省了0.76×2.5=1.9元/t(钢铁料2.5元/(kg/t)),整体来说节约成本为1.9+0.36=2.26元/t。

2.2.4.2 提高镁球的使用量

在2.2.4.1中已讲述,即在镁球现在加入量3 kg/t的基础上增加4 kg/t的加入量。

2.2.4.3 提高溅渣层中MgO含量

根据目前终渣(FeO)高,MgO含量低的问题,需要在溅渣过程添加含碳和含镁的材料来达到降低渣中TFe和提高MgO含量的目的,根据目前调渣料的实际情况,有生白云石、高碳镁球和轻烧镁球三种物料(见下页表4),由于终渣(FeO)高,渣系中的钙硅化合物多为低熔点化合物,生白融化所需温度高,溅渣时加入大量的生白导致炉渣没有足够温度去融化生白,导致溅渣效果不良。此时该采取的措施为增加高碳镁球的用量,同时放钢快结束时往炉内扔碳粉用来脱氧,降低渣中(FeO)含量,同时减少生白用量,增加高碳镁球的用量,保证炉渣MgO含量。

表4 溅渣调渣料含量 kg/t

4月份转炉工场试验放钢后向炉内加碳粉脱氧,因为生白的加入量过多,导致熔渣没有温度,导致溅渣效果不理想,目前采取减少生白用量提高镁球用量。通过试验效果来看,护炉效果明显提升。

3 结论

根据现场实际情况,有效措施:

3.1 降低渣中TFe含量的措施

1)减少过氧化频次和补吹次数。优化静态模型,根据铁水硅含量不同,及时调整废钢比和转炉溶剂的加入量和时机,保证下TSC的命中率,为动态拉碳创造好条件,保证动态拉碳命中率,减少终点氧过高频次,和减少终点碳高、温度低造成的补吹频次。

2)延长拉碳时间。冶炼终点前降枪,稳定炉口火焰,降低渣面,便于冶炼终点的判断和出钢操作的顺利进行,视为拉碳。延长冶炼终点的拉碳时间,即提前降枪,可降低终渣的全铁含量。

3)减少扫炉口次数。扫炉口明显能增加终渣TFe含量,但是扫炉口有利于炉型的维护,要控制扫炉口的频率,目前扫炉口的频率太高。目前合适的吹扫频次为3~4炉吹扫一次。

4)通过维护二级模型,精准计算热平衡,实现静态全部加料,动态加料量≤2 kg/t。

5)维护底吹原件,制定底吹工艺制度,初步实现底吹时间30~40 s,可有效降低渣中w(TFe)为2%~3%。

3.2 降低渣量

改变渣料结构,提高轻烧镁球使用量,在铁水含w(Si)在0.30%左右时建议每炉渣料:石灰(质量分数)≤27 kg/t,生白质量分数≤23g k/t,轻烧镁球为4 kg/t。

3.3 调整溅渣料

用低熔点物料和含碳物料,有效提高溅渣料融速率和提高降低渣中氧含量的效果,提升护炉效果明显。