水冷式换热器管束腐蚀穿孔的机理

2020-09-14闫泽锐刘建龙中国石油华北石化公司二联合运行部河北任丘062550中国石油华北石化公司质量安全环保处河北任丘062550

闫泽锐 刘建龙(.中国石油华北石化公司二联合运行部,河北 任丘 062550;2.中国石油华北石化公司质量安全环保处,河北 任丘 062550)

0 引言

某石化公司U形管式汽提塔进料/塔底换热器水联运后排水过程中,发现管程排水带气,怀疑阀门或换热器内漏。经排查确定2根换热管束存在泄漏,泄漏部位位于靠近U弯的直管段。该换热器管束材质采用10#钢材,于2017年3月制造完成,经过工厂打压试验后搁置,至2018年10月使用时,产品总计放置19个月。通过对管束内壁的观察,可见管束内壁有锈瘤形貌,将腐蚀产物去除后,泄漏部位为大小不一连接成片的腐蚀坑。同时,附近局部也有腐蚀坑存在。

1 检测分析

1.1 宏观及低倍观察

送检样品为泄漏腐蚀坑部被截断后的管束样品,送检时已经将表面腐蚀产物等附着物清除干净。通过观察内壁可见是由于局部腐蚀造成管壁厚度减薄而产生的泄漏。在泄漏部位附近也可见其他尺寸相对较小的腐蚀坑形貌。腐蚀坑部及其边缘如图1所示。

图1 管束内壁腐蚀严重部位低倍形貌

1.2 管束材质分析

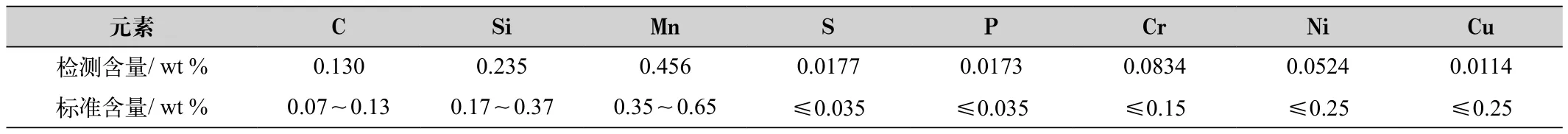

利用直读光谱仪检测该管线的化学成分,可见其材质化学成分符合GB/T 699—1999《优质碳素结构钢》标准规定的10#钢材的化学组成,其所有成分均在标准范围以内。管线材质分析结果如表1所示。

1.3 金相分析

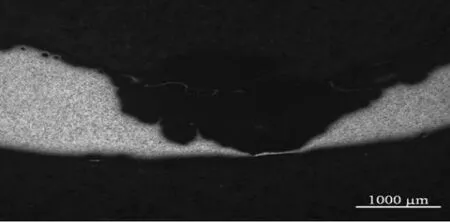

截取管束进行金相分析,从图2所示的金相检验结果可见,管束的金相组织为铁素体与珠光体,晶粒度均匀,未见异常。从金相检验的截面形貌可以看到,内壁腐蚀坑形貌明显成“漏斗状”。未腐蚀一侧的管束壁厚约为1857~1862μm,而腐蚀一侧则明显的发生了腐蚀减薄现象。

1.4 管束内壁电镜及能谱分析

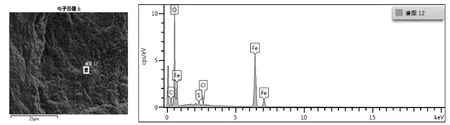

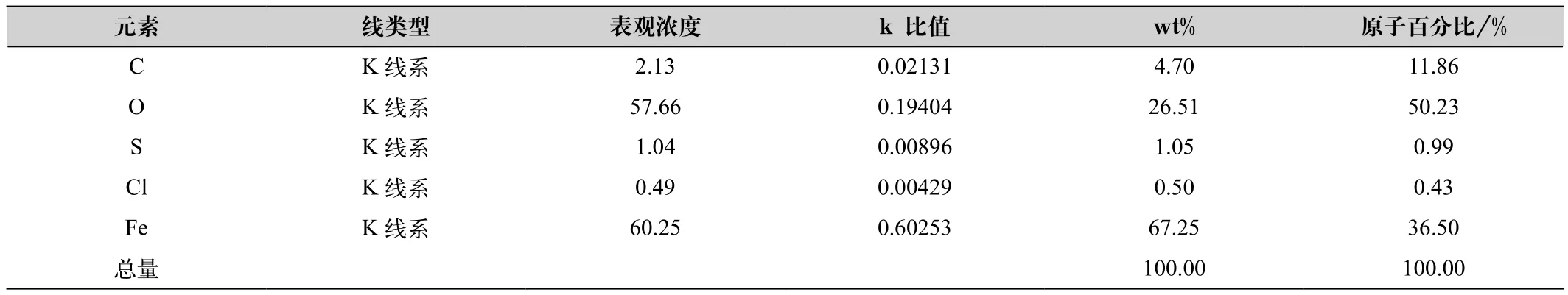

对管束内壁表面不同部位进行成分分析,可见主要为铁、氧等元素,同时还含有少量的氯、硫、碳等其他元素。虽然能谱分析结果中的碳元素含量具体数值存在偏差,但从定分分析角度检测结果可推断管束内壁确实含碳元素。管束内壁电子影像与能谱分析结果如图3所示,各元素组成占比如表2所示。

1.5 管束横截面电镜及能谱分析

通过对管束腐蚀坑底部横截面形貌的观察,可见腐蚀坑底部,与腐蚀坑所在位置未连通的基体部位有大量的孔洞形貌。对腐蚀坑下部基体形貌进行观察,可见管束基体有疑似分层的形貌。

对疑似缺陷部位横截面进行电镜及能谱分析,通过分析结果可见该部位表面主要含有铁、硅和氧元素,说明该部位表面构成也是腐蚀产物,并非原始缺陷,是周边腐蚀坑穿透后的形貌,堆积的球状物质实际为铁的氧化物。管束横截面电子影像与能谱分析结果如图4所示,各元素组成占比如表3所示。

表1 管线材质分析结果

图2 管束横截面金相组织

图3 SEM与能谱分析结果

表2 管束内壁元素成分分析

图4 管束横截面夹杂物部位的的SEM图和表面成分分析

表3 管束横截面元素成分分析

2 腐蚀原因综合分析

从管束的宏观观察、微观观察、材质分析以及表面成分测定的结果可见,管束材质的成分构成符合10#钢材的各项指标,材质合格,未见明显的原始缺陷。管束的泄漏主要是由于局部腐蚀穿孔造成,从腐蚀坑的截面形貌和成分分析可见,穿孔的主要腐蚀机理是发生氯离子点蚀引起电化学腐蚀过程。点蚀是金属溶解的一种独特形态。水中的氯离子能优先地选择吸附在金属表面氧化膜上,把氧原子排挤掉,然后和氧化膜中的阳离子结合成可溶性氯化物,结果在新露出的基体金属的特定点上生成小蚀坑,即点蚀核[1]。继续长大就出现点蚀坑。蚀坑内金属表面处于活态,电位较负,蚀坑外金属表面处于钝态,电位较正,形成微电池。此时的金属阳极溶解是一种自催化过程。阳极反应使碳钢中的铁在蚀孔内溶解,生成金属铁离子从而造成蚀孔内正电荷过量,迫使氯离子迁移到蚀孔内以维持溶液的电中性[2]。因此蚀孔内会有高浓度铁的氯化物。从对腐蚀坑不同部位能谱分析均可以看到,有氯离子沉积在腐蚀坑底部,从而证明了上述腐蚀机理的可能性。铁的氯化物水解产生高浓度的带正电荷的氢离子和带负电荷的氯离子,与此同时介质中存在的其他元素也进一步促进金属的溶解[3]。另外,温度的升高也会使点蚀速率升高。通过对换热器内壁的检查,发现数量较多大小不一的点蚀坑和由点蚀产生的腐蚀产物。在蚀孔附近的表面发生氧的阴极还原反应,氢氧化铁脱水后生成铁锈。

由于阴、阳两极彼此分离,蚀孔内介质相对外部区域呈滞留状态,溶解的金属阳离子很难对外扩散,而水中的溶解氧则无法渗透至孔内,阳离子浓度不断增加,水中的氯离子迁入阳极区以维持电中性,这在很小的区域内形成了浓度较高的金属氯化物溶液,并且不断浓缩,严重破坏了金属表面的平衡状态,这种小阳极、大阴极的电化学腐蚀状态会不断加速阳极极化反应,直至将金属蚀穿[4]。上述反应导致在管束内壁产生坑点的局部点腐蚀,生成很难溶解的Fe(OH)2或中间产物FeO(OH),形成铁锈。与检验结果对比,该腐蚀处元素构成与上述理论完全一致。

通过以上的点蚀机理可以看到,虽然最初始的表面膜破坏是由于氯离子引起的,但是整个过程实际是由于水和溶解氧的存在而导致的。由于换热器在整个放置过程中,都属于敞开式的系统,与空气联通,所以有足够的溶解氧参与反应。关于水的来源,由于整个换热器的制造,从钢管的生产、试压、放置,到换热器管束生产、换热器试压,以及到现场试压,经历了多次的水环境,因此具体参与腐蚀过程的水的来源无法得知。具体到腐蚀的具体部位位于U形弯附近,存在换热器管束放置时候U形管一端偏低,该部位积水的可能。另一方面存在钢管在原始加工或者放置过程中内壁状态与其他部位不同,导致此部位易于积水,从而发生优先腐蚀。但无论何种积水原因,腐蚀都是由于在整个制造和放置过程中内部排水不净导致的。

3 结语

通过宏观及低倍观察、管束材质分析、金相分析、电镜及能谱分析可知该管束材质成分组成符合10#钢材的各项指标,换热器管束组织为铁素体加少量珠光体,晶粒度均匀,未见异常。结合使用环境对腐蚀部位进行综合分析,管束发生腐蚀穿孔的主要原因是由于管束在制造和存储过程中试压排水不净,导致发生局部点蚀而引起穿孔。根据上述结论,水的存在是发生腐蚀的先决条件,因此建议换热器在放置过程中保持排水干净,可采取压缩风逐根吹扫或防水材料包裹等方式。