坚硬顶板工作面回采巷道底鼓诱因分析及控制技术①

2020-09-14高林生蒋大峰郑学军居昌波

高林生, 蒋大峰, 郑学军, 李 昊, 居昌波

(1.华北科技学院 安全工程学院,北京010201; 2.淮北矿业股份有限公司芦岭煤矿,安徽 淮北235000; 3.山东李楼煤业有限公司,山东 菏泽274700)

底鼓是巷道受矿压影响而出现的一种巷道底板向上鼓起、开裂的失稳、变形现象,巷道底鼓导致断面缩小,影响通风、行人、运输,一般的处理方式为卧底扩面,严重影响了矿井的效益。

长期以来,巷道底鼓发生机理及治理措施问题一直是动压巷道支护的难点之一[1]。 姜耀东教授提出了4 种类型的底鼓:挤压流动性、挠曲褶皱性、剪切错动性、遇水膨胀性底鼓,并提出了治理思路[2]。 何满潮[3]、李学华[4]等提出了“强帮顶护底”的控制思路,通过加强顶板、顶角及两帮等关键部位来控制底鼓。康红普等[5]采用全长锚固注浆锚索、注浆锚杆、钻锚注一体化等底板加固技术控制底鼓。 根据巷道类型及服务年限的不同,巷道底鼓的处理方法也不尽相同。对于服务年限较长的开拓巷道、准备巷道,巷道底鼓治理主要采用应力转移及底板加固的方法[6],主要技术方法有底板深孔预裂爆破、全断面圆形支架、底板实施反拱、底板注浆、底板锚杆及底板锚索等[7-10],虽然支护成本相对较高,但由于巷道服务年限长,应用较为广泛。 而对于回采巷道,由于服务年限较短,多采用人工卧底配合全断面返修的方法处理。 但实践应用中存在诸多不足,如人工卧底及返修费时费力成本高,不能彻底解决问题,且巷道返修过程影响工作面的正常回采。因此,研究适用于回采巷道底鼓治理的经济有效的技术方法意义重大。 本文以中煤塔山煤矿10207 工作面回风平巷为工程背景,研究坚硬顶板软岩底板巷道底鼓原因,提出了治理底鼓的控制对策,并进行了现场工业性应用。

1 工程概况

10207 工作面位于矿井北部,开采2 号煤层,煤层平均厚3.3 m,倾角0°~6°,埋深450 m,为一单斜构造。 10207 工作面倾斜长度为240 m,可推进长度为1 700 m。 10207 工作面东侧为10205 工作面采空区,留20 m 区段保护煤柱;南侧是采区回风、胶带和辅运大巷;西侧为尚未回采的实体煤;北侧为井田边界,实体煤。 工作面布置如图1 所示。

工作面直接顶为厚3.73 m 的K3 灰岩,基本顶为厚8.8 m 的中砂岩,底板为厚3.4 m 的炭质泥岩。 对10207工作面顶底板取样并进行岩石力学参数测试,结果如表1 所示。 直接顶、基本顶的灰岩、砂岩为典型的坚硬岩层顶板;2 号煤层及底板炭质泥岩属于软岩范畴。

2 原支护参数及底鼓情况实测

10207 工作面回风平巷为矩形断面,巷道净断面尺寸为5 000 mm × 3 300 mm。 底板浇筑混凝土硬化地坪,采用无轨胶轮车进行辅助运输。 巷内采用迈步式超前液压支架进行超前支护,支护范围为30 m。 巷道原来的锚杆支护参数为:顶板为Φ 22 mm × 2 400 mm 左旋无纵筋螺纹钢锚杆,间排距为900 mm × 1 000 mm,每排布置6 根;顶板锚索为Φ15.24 mm × 5 100 mm 钢绞线,沿巷道中心线布置,排距为2 000 mm,每排布置1 根。 两帮为Φ 20 mm × 1 800 mm 普通螺纹钢锚杆,间排距为1 000 mm × 1 000 mm,两帮各布置3 根。

10207 工作面推进150 m 后就出现了两巷超前底鼓现象,通过布置巷道表面位移测站进行了巷道变形量观测。 根据观测数据分析可知,10207 工作面回风平巷超前回采工作面100 m 时开始缓慢变形,超前工作面50 m 时变形剧烈。 整个观测期间,巷道顶底板累计变形量为882 mm,两帮累计变形量为562 mm,累计底鼓量为750 mm。 巷道底鼓严重,超前工作面50 m范围内水泥地坪鼓起开裂,无轨胶轮车无法通行,巷内超前支架移架困难,需在拉底后才能移架。

3 底鼓主要影响因素分析

3.1 采动影响

回采巷道除受地应力影响外,主要还受支承压力的影响,包括10205 工作面采空区形成的侧向支承压力和10207 工作面采空区形成的超前支承压力。 邻近工作面采空区的侧向支承压力与本工作面的超前支承压力相叠加,超前工作面区域形成高应力区。 通过安装在巷道两帮的钻孔应力计监测,煤壁帮超前支承压力的应力集中系数达到2.7,在高集中应力作用下,巷道维护困难,变形破坏明显,尤其是底鼓严重。

3.2 两帮和底板岩性差

通过对现场地质条件分析,判定10207 工作面回风平巷属于挤压流动性底鼓和挠曲褶皱性底鼓综合型[3]。 由煤岩层岩石力学参数可知,巷道两帮2 号煤的单轴抗压强度仅为9.49 MPa,强度低,承载能力小。巷道底板炭质泥岩的单轴抗压强度仅为19.51 MPa,自身稳定性较差。 由于坚硬顶板将巷道顶板的压力向两帮和底板转移,底板在无支护状态及受高集中应力环境下,极易发生破坏形成底鼓。

3.3 支护强度偏低

10207 回风平巷原支护两帮底部1 m 范围内无支护,底板无支护。 两帮锚杆支护密度低,整体支护强度小,在较大支承压力下,易松散破碎而形成整体下沉,挤压底板,造成底鼓量加大。

4 10207 巷道底鼓控制技术

通过分析引起10207 回风平巷底鼓的因素,初步采用降低巷道围岩应力的同时增加支护强度的方法来治理底鼓。 对于回采巷道来说,对底板施工相对较难,且底板施工过程中会造成巷道无法使用,影响工作面正常生产。 因此,巷道的施工应尽量避免对工作面回采产生影响。 结合10207 回采巷道的实际,设计采用超前巷道顶板预裂爆破弱化坚硬顶板,降低巷道围岩压力,加强帮部支护,提高煤帮支护强度,并对易发生滑移变形的施工底角锚杆进行加固[11-12]。

4.1 顶板超前预裂爆破

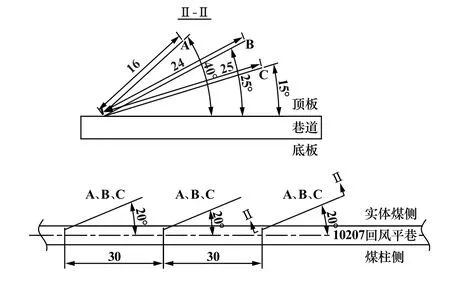

对巷道的超前预裂爆破,要求既能弱化巷道顶板,又不能破坏巷道支护,设计钻孔水平角为20°,炮眼间距为30 m,每组布置3 个炮眼,呈扇形布置。 具体超前预裂爆破钻孔布置如图2 所示,钻孔设计参数及装药量如表2 所示。

图2 巷道超前预裂爆破钻孔设计图(单位:m)

表2 钻孔参数与装药量

因超前支承压力影响范围约100 m,因此超前工作面100 m 开始施工爆破钻孔。 炮眼起爆顺序从内向外,炮眼起爆时眼底距离工作面煤壁应大于60 m。

4.2 帮锚杆、底角锚杆加固

超前工作面60 m,在巷道两帮补打锚杆补强帮部,在两帮底角安装底角锚杆控制底板滑移变形。 采用FLAC3D软件,分别模拟了不同底角锚杆安装角和锚杆长度对控制底鼓的效果,结果分别见表3 和表4。由表3 可知,通过增加两帮支护密度及安装底角锚杆,对巷道顶底板及两帮变形都有一定控制作用。 当底角锚杆安装角度为30°时,巷道围岩变形控制效果最佳。由表4 可知,通过增加底角锚杆长度可以有效控制巷道整体变形,当锚杆长度达到2.4 m 后,再继续增加锚杆长度,对巷道变形控制作用降低,底鼓量仅减小3%,综合考虑底板锚杆选用2.4 m 锚杆。

表3 不同底角锚杆安装角条件下巷道变形量

表4 不同底角锚杆长度条件下巷道变形量

5 工业性实验及效果分析

针对提出的“顶板超前预裂爆破+帮锚杆、底角锚杆补强”方案,在10207 回风顺槽进行实施。

超前工作面100 m 实施爆破预裂钻孔,超前工作面60 m 以上实施爆破。 顶板预裂爆破后施工帮锚杆及底角锚杆,锚杆选用Ф22 mm × 2 400 mm 高强左旋无纵筋螺纹钢锚杆,帮锚杆距底板200 mm 施工,底角锚杆距帮部200 mm 以内施工,在施工允许的情况下,越靠近帮部越好。 巷道支护断面如图3 所示。

图3 回风平巷补强支护断面图(单位:mm)

底鼓控制方案施工后,设置巷道表面位移测站,观测巷道表面变形情况。 绘制巷道表面变形曲线,如图4所示。

图4 巷道表面变形曲线

由图4 可知,巷道受采动影响,在距离工作面16 m时,巷道底板变形速度最大,为12.3 mm/d,工作面采动影响范围为60~100 m,剧烈影响范围在16 ~60 m。 在观测时间段内,巷道两帮累计变形386 mm,顶板下沉累计74 mm,底鼓量为258 mm,较原支护方案分别减少了176 mm(31.3%)、58 mm(42.6%)和492 mm(65.6%)。回风平巷底鼓控制效果明显,同时对减少两帮和顶板的变形量也有一定作用。 工作面回采过程中,不需要再进行二次卧底工作。

6 结 论

1) 10207 工作面受超前支承压力及邻近工作面侧向支承压力影响,巷道围岩压力大;煤及底板强度低及帮部支护强度不够是造成10207 回采巷道底鼓的主要原因。

2) 针对10207 工作面底鼓特点,设计采用“顶板预裂爆破+帮锚杆、底角锚杆补强”的底鼓控制方案。

3) 实施底鼓控制方案后,对巷道变形进行观测,底鼓量相对减少了65.6%,顶板相对移近量相对减少了42.6%,巷道底鼓得到了有效控制。