分级细尾砂胶结充填强度和料浆流变性能试验研究①

2020-09-14朱庚杰齐兆军寇云鹏栾黎明吴再海

朱庚杰, 齐兆军, 寇云鹏,2, 栾黎明, 吴再海,2

(1.山东黄金矿业股份有限公司,山东 济南250100; 2.北京科技大学,北京100083)

目前,黄金行业地下矿山特别是中小型矿山大多使用分级尾砂充填,通常做法是,全尾砂经分级处理后的粗尾砂井下充填,剩余细尾砂则排放至尾矿库。 黄金矿山尾砂产率高,而充填使用占比不高,例如作为我国黄金主产区的胶东地区,三山岛金矿、焦家金矿、新城金矿尾砂产率为93%~96%,且使用分级尾砂充填,充填用分级尾砂仅占总量的55%左右,尾矿库堆存了大量的分级细尾砂,且即将面临无处堆存的状况。 细尾砂颗粒粒度小、比表面积大,极易影响尾矿坝体的稳定性和抗渗性,形成“病库”“危库”,存在严重的安全隐患,且在堆存过程中更容易引发重金属、粉尘方面的污染问题。 当前,粗粒级尾砂已广泛应用于建筑材料、道路建设等行业。 如果分级细尾砂充填井下空区,粗尾砂资源化再利用,尾砂全部得到综合利用,可真正实现无尾矿山。

充填料浆输送至井下采场后,需要具备一定的强度来满足稳定性的要求[1-3],以保证井下作业的安全。单轴抗压强度因其操作简单、成本低,是最直接也是最为常用的力学稳定性评价指标。 同时,尾砂胶结充填料浆作为一种非牛顿体,其在外力和自重的作用下发生流动和变形,研究充填料浆的流变特性对于材料的配比、管道的输送设计尤为重要。 本文以某金矿分级细尾砂为研究对象,进行了强度试验,得到了充填体强度发展特征,并在强度试验基础上开展料浆流变试验,得到料浆屈服应力和塑性黏度随砂浆浓度和胶凝材料掺量的影响规律,研究结果可为分级细尾砂井下充填的可行性提供支撑。

1 试 验

1.1 试验材料

以某金矿分级细尾砂为试验原料,按GB/T 50123—1999[4]及JTG E42—2005[5]要求进行基本物理性质检测,测得其表观密度2.63 g/cm3,堆积密度0.89 g/cm3,孔隙率66.16%。

使用马尔文激光粒度仪对该矿分级细尾砂和全尾砂粒径分布进行测试,结果见图1。 分级细尾砂平均粒径29.27 mm,-0.019 mm 粒级占63.6%,+0.074 mm粒级占9.8%,+0.037 mm 粒级占20.8%,符合超细尾砂的定义[6],累计筛余百分数为90%、60%、10%所对应的粒径值分别为:d90=76.0 mm,d60=16.4 mm,d30=5.7 mm,d10=1.7 mm,不均匀系数:Cu=d60/d10=9.65,曲率系数:Cc=d302/(d10·d60)=1.17,尾砂级配良好,有利于充填体早期强度的提高。

图1 尾砂粒径分布

采用X 射线荧光光谱分析检测尾砂化学成分,结果见表1。 可见其主要包括CaO、SiO2、Fe2O3、Al2O3、MgO 等。 根据矿物化学成分指标计算公式[7],其碱度系数为2.53,属于碱性尾砂。 使用XRD 能谱分析检测矿物组成,主要包括石英、钠长石、云母,还有少量的透长石、微斜长石。

试验选用3 种附近矿山常用胶凝材料,包括当前该矿山充填用C 料、超细铁矿尾砂充填用胶凝材料(本文简称F 料)以及新型胶凝材料(本文简称W 料),其主要性质见表2。

表2 胶凝材料基本性质

试验用水为矿山生产用水,pH 值7.2,悬浮物余量120.0 mg/L,Cl-浓度15 171.2 mg/L。

1.2 试验设计及测试方法

1.2.1 单轴抗压强度试验

基于矿山实际设计灰砂比为1 ∶6、1 ∶8、1 ∶10,根据动态浓密试验结果确定砂浆质量浓度为64%。 试样制备程序为:称取尾砂样品、胶凝材料和水,采用NJ-160 型水泥净浆搅拌机搅拌7 min,得到匀质的料浆,使用7.07 cm × 7.07 cm × 7.07 cm 标准三联试模进行充填体试块浇筑,制作好的充填试块在标准养护环境(温度20 ℃,湿度95%)下养护24 h 后脱模。 脱模后继续养护至相应龄期,将试块对向侧面打磨平整置于压力机夹具中间,设定加载速度1 mm/min,启动压力机进行单轴抗压强度测试,除去最大值和最小值,以中间3 个试块测试结果的平均值作为该试块强度。

1.2.2 料浆流变试验

设计灰砂比1 ∶4、1 ∶6、1 ∶8、1 ∶10、1 ∶20,胶凝材料根据强度试验结果确定,砂浆质量浓度62%、64%、66%、68%、70%、72%。 试样制备过程为:分别称取尾砂样品、胶凝材料和水,采用NJ-160 型水泥净浆搅拌机充分搅拌混合,使用Brookfield RST-SST 流变仪测试其流变参数。 流变仪转子为四叶浆式,高度40 mm,直径20 mm,盛料容器为500 mL 玻璃烧杯,浆式转子底端距烧杯底20 mm,浆式转子上沿距料浆液面40 mm,满足文献[8]对流变参数测试的要求,可有效降低壁面滑移[9]。 为降低扰动,将浆式转子缓慢插入浆体中[10]。

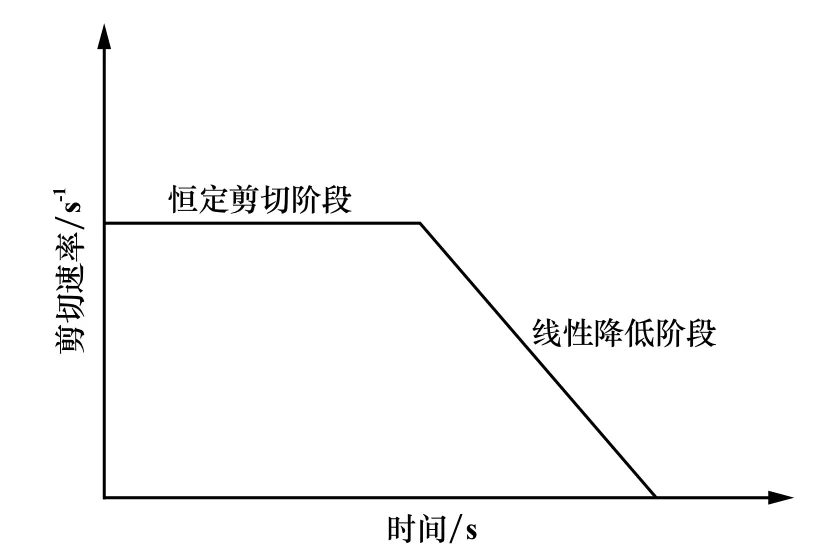

采用基于结构动力学理论的动态平衡流变测试方法[11]进行测试(如图2 所示),整个测试过程分成两个阶段,首先对试验料浆施加恒定剪切速率(100 s-1)至浆体结构破坏与修复动态平衡,然后,将剪切速率从100 s-1线性减小至0,持续时间120 s。

图2 流变测试方法

2 结果与分析

2.1 单轴抗压强度

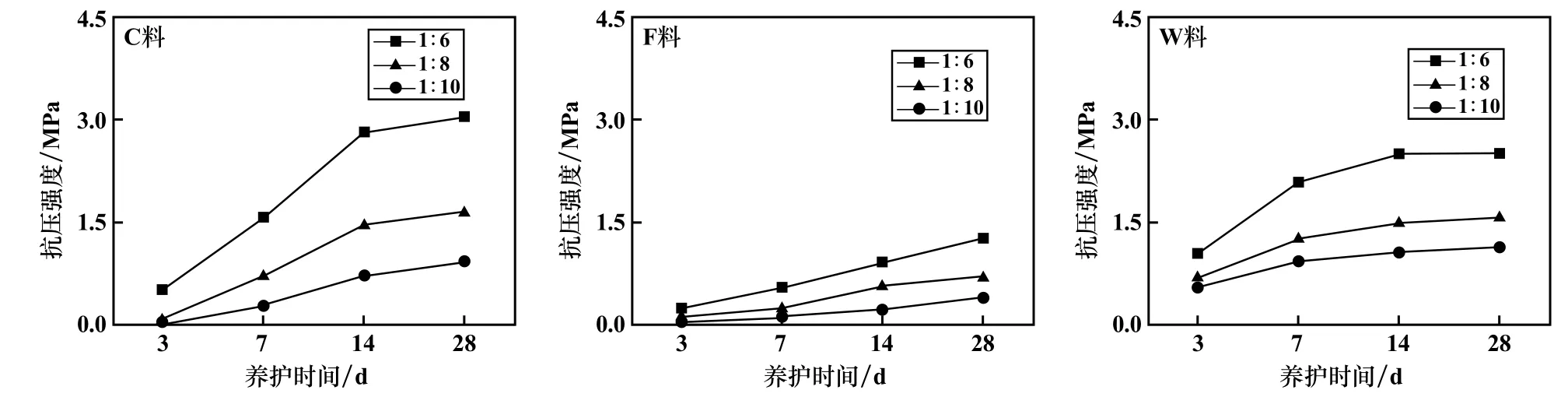

单轴抗压强度试验结果如图3 所示,图4 为试块中间断面情况。

从试验结果可以看出:①比较3 种胶凝材料各龄期强度值,W 料相比C 料和F 料,3 d 强度比分别为12.1 和6.8,7 d 强度比为2.1 和5.7,14 d 强度比为1.1和3.3,28 d 强度比为1.0 和2.3,W 料对应的各龄期强度均较高,且早期强度发展快,试块1 d 不到即可脱模,几乎无泌水。 ②随养护时间延长,使用W 料的试块,其强度前期快速增长,中后期增速趋缓;C 料前中期线性增长,后期增速趋缓,而F 料呈线性增长。 ③胶凝材料掺量对强度发展影响显著,掺量越大强度越大,且C 料表现得最敏感,特别是早期强度,1 ∶20 灰砂比试块3 d 强度仅为1 ∶6灰砂比的3.9%,胶凝材料添加越多,水化反应生成的凝胶产物越多,填充在尾砂颗粒之间,使强度增强。

图3 试块抗压强度与养护时间关系

图4 试块内部情况

目前该矿山主要胶凝材料为C 料,且井下采场采充周期短,要求早期强度快速发展,从试验结果看,该矿山选用新型胶凝材料W 料替代C 料,可满足强度要求,且能降低胶凝材料用量,进而降低充填成本。

2.2 充填料浆流变特性

根据强度试验结果,添加新型胶凝材料的充填体表现出良好的强度特性,为进一步探索其流动性能,开展充填料浆流变试验。 采用Bingham、Hershel-Bulkley(H-B)等流变模型对测得的料浆流变曲线进行了拟合,发现分级细尾砂胶结料浆流变特征符合H-B 流变模型(见式(1)),试验中的所有试验数据的H-B 流变模型拟合相关度R2均高于0.97。

式中τ 为剪切应力,Pa;τ0为屈服应力,Pa;η 为塑性黏度,Pa·s;γ 为剪切速率,s-1;n 为流动特性指数,n<1为伪塑性体,呈现剪切稀化状态,n =1 为宾汉体,n>1为膨胀体,呈现剪切变稠性质。

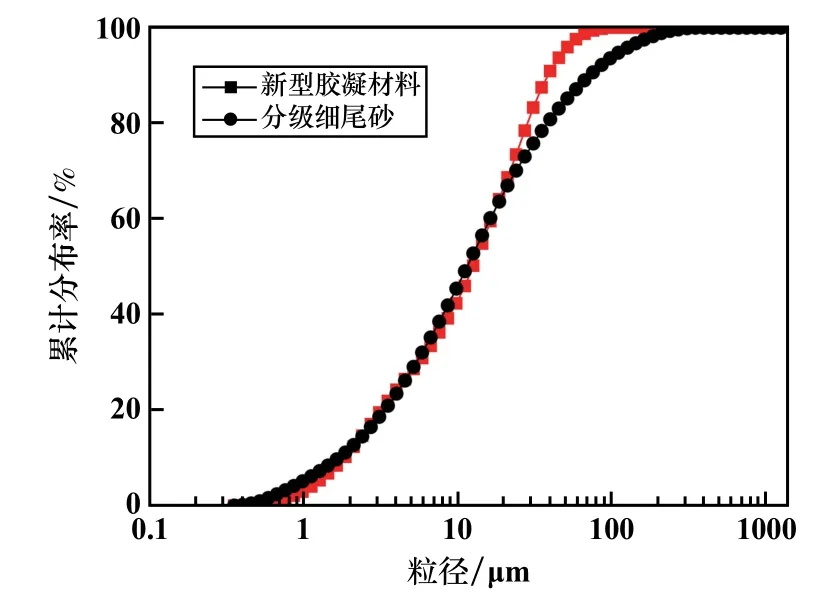

为比较该新型胶凝材料和分级细尾砂的粒径大小,使用干法进行该型胶凝材料粒级测试,结果如图5所示。

图5 新型胶凝材料和分级细尾砂粒径分布比较

从图5 可以看出,分级细尾砂粒径分布范围更广,主要分布在0.3 ~300 μm 之间,而新型胶凝材料集中在0.7~80 μm,0 ~10 μm 粒级分级细尾砂占47%,而新型胶凝材料占42%,该新型胶凝材料中细颗粒较分级细尾砂少。

2.2.1 尾砂浆浓度的影响

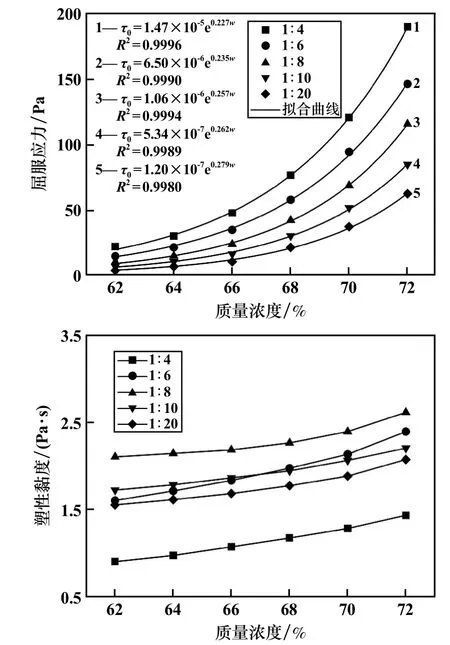

为探索尾砂浆浓度对添加新型胶凝材料的料浆屈服应力、塑性黏度的影响规律,在实验室内(20 ℃,湿度85%),分别按设计质量浓度(62%、64%、66%、68%、70%、72%)和灰砂比(1 ∶4、1 ∶6、1 ∶8、1 ∶10、1 ∶20)配制料浆,料浆搅拌结束,立即使用Brookfield RST-SST 流变仪测试其流变参数,图6 为料浆屈服应力和塑性黏度受尾砂浆质量浓度影响的试验结果。

图6 尾砂浆质量浓度对屈服应力和塑性黏度的影响

从图6 可以看出,对于不同新型胶凝材料掺量的料浆,屈服应力均随固体浓度增加呈指数增加,浓度超过66%时,屈服应力增幅明显加大,塑性黏度均随浓度增加而增加,但增幅较小,屈服应力受浓度影响较大,而塑性黏度受浓度影响较小。 这主要是由于料浆浓度增加,尾砂颗粒间距减小,碰撞和摩擦几率增加,使相互作用力增强,颗粒间的相对滑动变得困难,造成初始流动时需克服的屈服应力和流动时料浆黏度增大,宏观表现就是料浆流动性变差。

2.2.2 新型胶凝材料掺量的影响

为探索新型胶凝材料掺量对料浆屈服应力、塑性黏度的影响规律,在实验室内(20 ℃,湿度85%),分别按设计质量浓度(62%、64%、66%、68%、70%、72%)和灰砂比(1 ∶4、1 ∶6、1 ∶8、1 ∶10、1 ∶20)配制料浆,料浆搅拌结束,立即使用Brookfield RST-SST 流变仪测试其流变参数,图7 为料浆屈服应力和塑性黏度受新型胶凝材料掺量影响的试验结果。

图7 新型胶凝材料掺量对屈服应力和塑性黏度的影响

从图7 可以看出,对于不同浓度的料浆,屈服应力均随新型胶凝材料掺量增加而增加,且浓度越高,增加幅度越大,这主要是由于随该胶凝材料不断添加,料浆中固体颗粒增多,颗粒间距减小,使颗粒间碰撞和摩擦频发,造成屈服应力增大;而塑性黏度均随胶凝材料增加先增加后降低,这主要是由于分级细尾砂中-10 μm颗粒比该型胶凝材料多,添加初期,黏度受料浆内固体颗粒增多影响而增加,继续添加,固体颗粒整体变粗,使料浆颗粒比表面积降低,进而固体颗粒周围水膜厚度增加,因此降低了颗粒间的碰撞和摩擦,使料浆黏度降低,有助于料浆的流动。

3 结 语

1) 新型胶凝材料固化分级细尾砂效果好,充填体早期强度较传统胶凝材料高,有利于缩短采矿周期,降低充填成本。

2) 分级细尾砂料浆流变曲线符合Herschel-Bulkley(H-B)流变模型,与宾汉姆流变模型相比,具有更高的准确度。

3) 料浆屈服应力和塑性黏度均随尾砂浆浓度增加而增加,但屈服应力受浓度影响较大,塑性黏度受浓度影响较小。

4) 料浆屈服应力随新型胶凝材料掺量增加而增加,且浓度越高,增加幅度越大,而塑性黏度随该型胶凝材料掺量增加先增加后降低,主要是因为分级细尾砂细颗粒比新型胶凝材料多。

5) 试验结果可用于预测不同充填配比下的抗压强度、屈服应力和塑性黏度,从而可确定最佳的充填配比。 本文未从微观角度对胶凝材料水化机理进行研究,有待进一步研究。