铜铝异种材料搅拌摩擦焊接头组织和力学性能分析

2020-09-10徐萌李文晓徐晓霞裴鹏飞严军富范美华

徐萌 李文晓 徐晓霞 裴鹏飞 严军富 范美华

摘要:采用两种搅拌摩擦焊工艺对铜-铝异种材料(1060-O铝合金、T2紫铜)对接接头进行焊接。采用金相组织观察、显微硬度测定、拉伸试验及SEM断口扫描等方法,研究了两种不同旋转速度对铜-铝异种材料接头的微观组织和力学性能的影响,并分析了断口微观形貌。结果表明,铜-铝异种FSW接头横截面形貌表现出两种金属相互穿插混合的特征,接头焊核区铝合金基体中弥散分布着铜合金粒子,接头焊核区两种金属结合的界面处形成铝铜金属间化合物。较高转速的铝-铜焊接接头焊核区铜的嵌入层深度更大,铝侧热机影响区组织受到的搅拌作用更加剧烈,晶粒被拉长和扭转更明显。较高转速的铝-铜接头力学性能优于低转速接头,具有高的接头硬度和抗拉性能。

关键词:搅拌摩擦焊;铝铜焊接;旋转速度;力学性能

中图分类号:TG453+.9 文献标志码:A 文章编号:1001-2303(2020)10-0001-06

DOI:10.7512/j.issn.1001-2303.2020.10.01

0 前言

目前在各领域中使用的设备和机械构件很多要求由不同材料来构成[1]。铜和铝具有良好的导电性和导热性,广泛应用于热力和电器行业。实现铝-铜异种材料的有效连接,意味着将质量轻、耐蚀性高和导热性好的铝铜材料更多地应用到这些行业。铝铜接头广泛应用于各种场合,如汇流排线、电气连接器、变压器冷却器、换热器管、制冷管等。传统的熔焊工艺无法将其有效地连接在一起,这是因为铝铜在凝固过程中会在不同焊接区产生大量的金属间化合物(Intermetallic compounds,IMC)。IMC属于脆硬相,会导致材料在焊接连接处具有较低的强度和较高的电阻,因此传统的熔焊不适用铝-铜异种材料的连接[2]。如里亚博夫[3]通过在铜侧开坡口开展了铝铜埋弧焊及TIG焊对接试验,获得的接头强度及塑性均较低。铝与铜的固态焊接使得接头具有很大的优势,这也使得异种材料焊接在摩擦焊、超声波焊和搅拌摩擦焊等焊接工艺中受益很大。搅拌摩擦焊(Friction stir welding,FSW)是一种新型的固相连接技术,焊接过程中母材金属不熔化,主要是通过高速旋转的搅拌头与工件摩擦产热使焊缝金属达到塑化状态,在搅拌头驱动力作用下发生塑性流动而形成致密焊缝[4-5]。

目前,国内外学者利用搅拌摩擦焊研究铜铝异种材料的连接性能主要涵盖接头的焊接工艺、微观组织、力学性能以及焊核區中间相的形成,但针对不同工艺条件下接头组织发生的变化对其力学性能的影响的相关研究资料缺乏。文中针对该现象,展开了不同旋转速度对铜铝异种材料FSW接头组织与性能影响的研究。

1 试验材料与方法

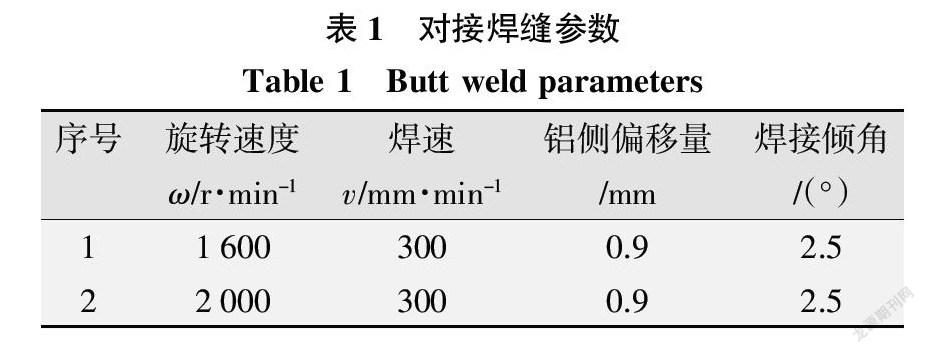

试验材料为1060-O铝合金与T2紫铜,板材厚度均为3 mm。搅拌头轴肩直径12 mm,针端直径2.0 mm,针长2.6 mm。焊前将接头对接面机加工平整光滑,使用丙酮清洗干净。两块板材进行对接焊接,焊接时将铝板材置于焊接后退侧,铜板材置于前进侧,具体工艺参数如表1所示。

焊接完成后沿垂直于焊缝方向截取金相试样和拉伸试样。对试样进行研磨、抛光后,采用Keller试剂对接头铝侧进行侵蚀。试样制备完成后通过OLYMPUS-QX 71金相显微镜观察接头试样各区的显微组织特征,利用OPTEC-MDS400偏光金相显微镜观察阳极覆膜后的焊接接头的微观金相,利用OLYMPUS-DSX-WZ体式显微镜观察焊接接头宏观金相和拉伸试样断口。采用JSMJSM-7001F场发射扫描电镜对接头各区和拉伸断口形貌进行观察与分析,并对接头中重点位置进行成分分析。使用Wilson-Wolpert 401MVD数显显微维氏硬度计对接头垂直于焊接方向的横断面进行硬度测试,硬度测试位置距接头上部约1 mm,以焊核区为中心向两侧的母材方向测定,硬度点间距0.5 mm,硬度曲线覆盖焊接接头各个分区。

2 结果与分析

2.1 接头宏观形貌

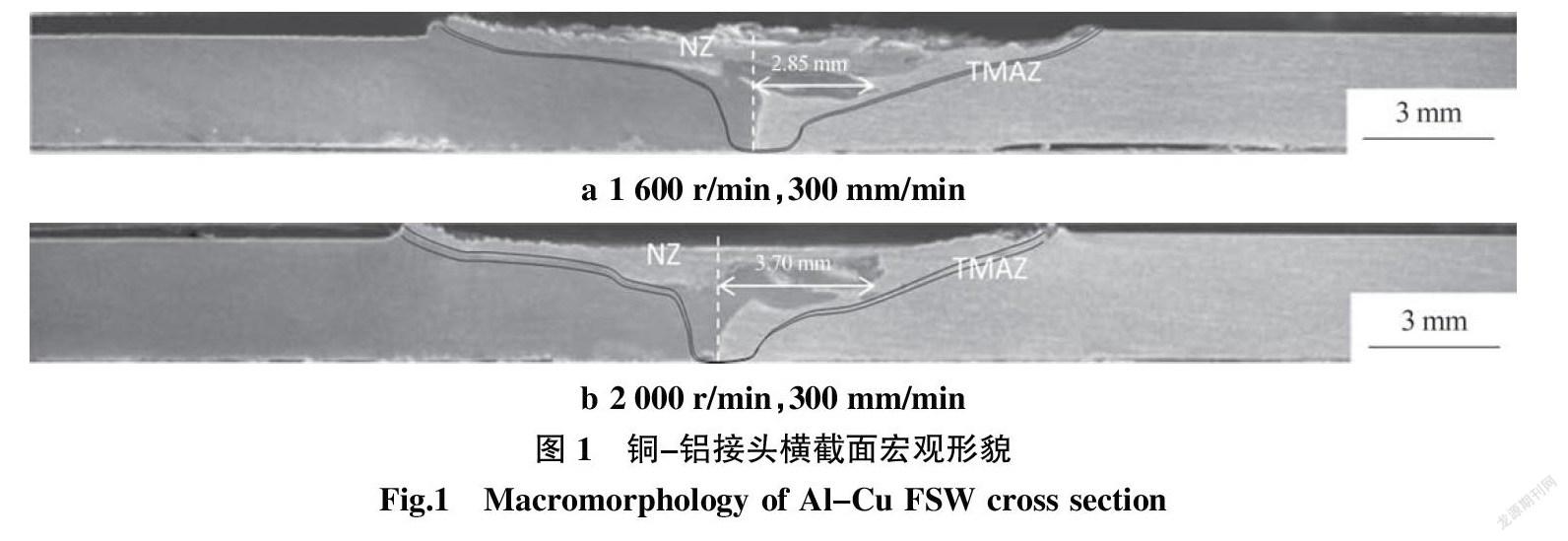

铝铜搅拌摩擦焊接接头横截面形貌如图1所示。图1a为低转速焊接接头横截面形貌,焊后接头内部良好,无明显缺陷,接头横截面表现出铜铝两种金属相互穿插的特征。在接头上部,铝材料呈条带状由后退侧扩展到前进侧,并覆盖了整个轴肩宽度区域;在接头中部,铜材料由前进侧深入到后退侧铝基体内,嵌入在焊核区中部的铜材料呈舌状由铜侧向铝基体内扩展。在接头下部,沿原接头对接面处形成了明显的熔合界面,该界面受到搅拌针的搅拌作用,发生明显的扭曲变形。图1b为高转速焊接接头横截面形貌,焊后接头内部良好,无明显缺陷。对比图1a、1b可知,焊接旋转速度增加到2 000 r/min后,接头上部的铝材料同样呈条带状由后退侧扩展到前进侧,焊缝表面粗糙度明显小于低转速接头;接头中部舌状结构更加明显,数量由1个增加到3个,铜嵌入层深度明显增加,由1 600 r/min的2.85 mm增加到2 000 r/min 的3.70 mm;接头下部的对接界面扭曲变形情况更加明显。

2.2 接头微观组织

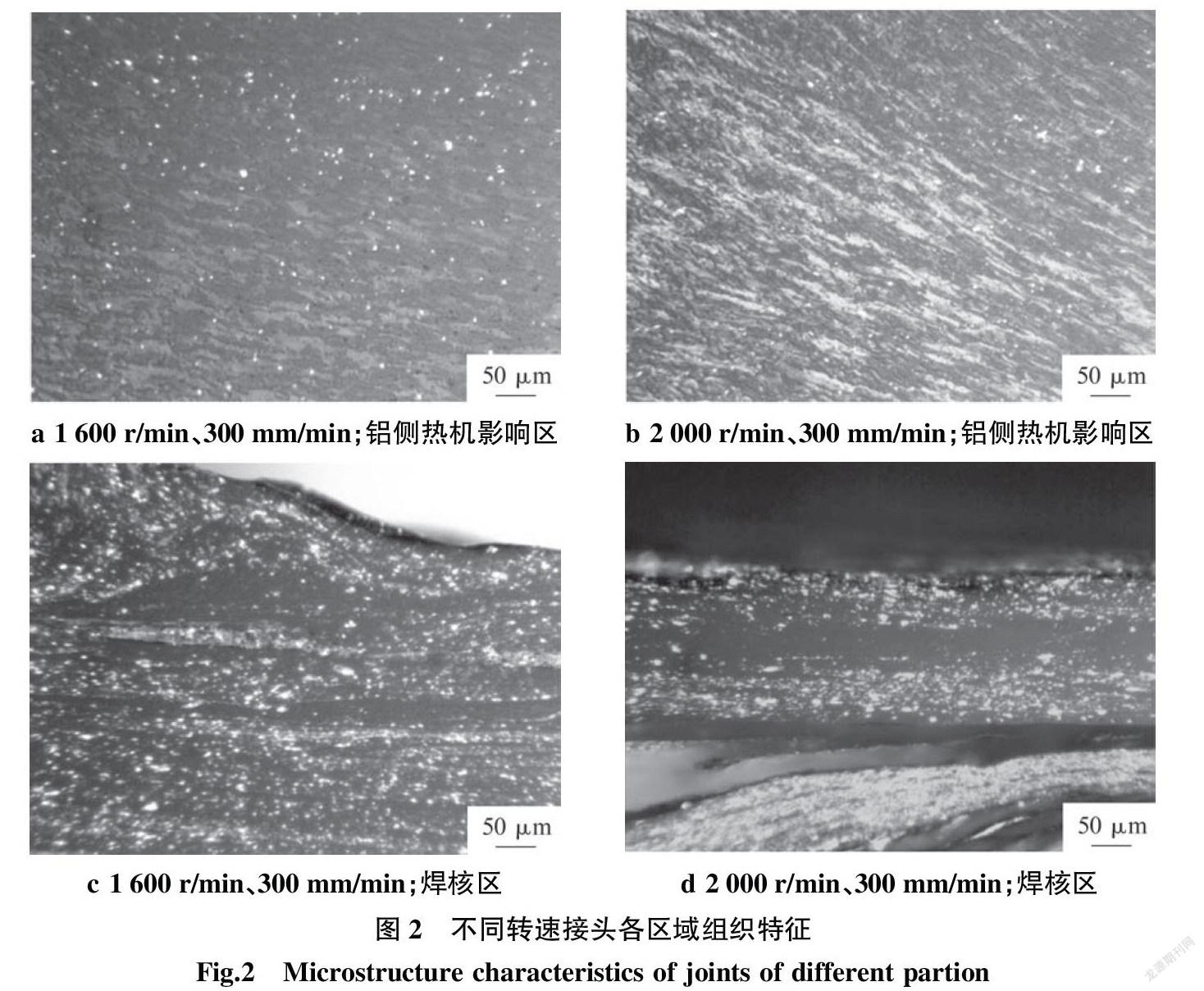

两种旋转速度下的接头微观组织形貌如图2所示。由于铝铜焊接的成型特点,传统意义上母材区和热影响区组织转变差异较小,文中仅针对热机影响区和焊核区的微观组织进行观察和分析。由图2a可知,热机影响区受到搅拌针机械搅拌和焊接热循环的双重作用,铝侧晶粒有被明显拉长的迹象而铜侧则不明显。铝侧热机影响区晶粒组织受到热机械作用,晶粒组织发生畸变和部分再结晶,晶粒发生转动和被拉长的现象。由图2b可知,在热机影响区,旋转速度2 000 r/min接头受到的搅拌头的热量输入和旋转剪切力更大,晶粒发生转动和拉长的现象更加明显。如图2c所示,在焊核区分布着白色复合相颗粒状组织,主要分布在铝基体上。有研究表明其主要成分是富铝的Al2Cu,对铝基体的性能有着增强作用,从而能够提升接头的力学性能[6-7]。如图2d可知,高转速的焊核区除了形成大量的白色颗粒状组织,相较于低转速具有更加明显的条带状的组织。

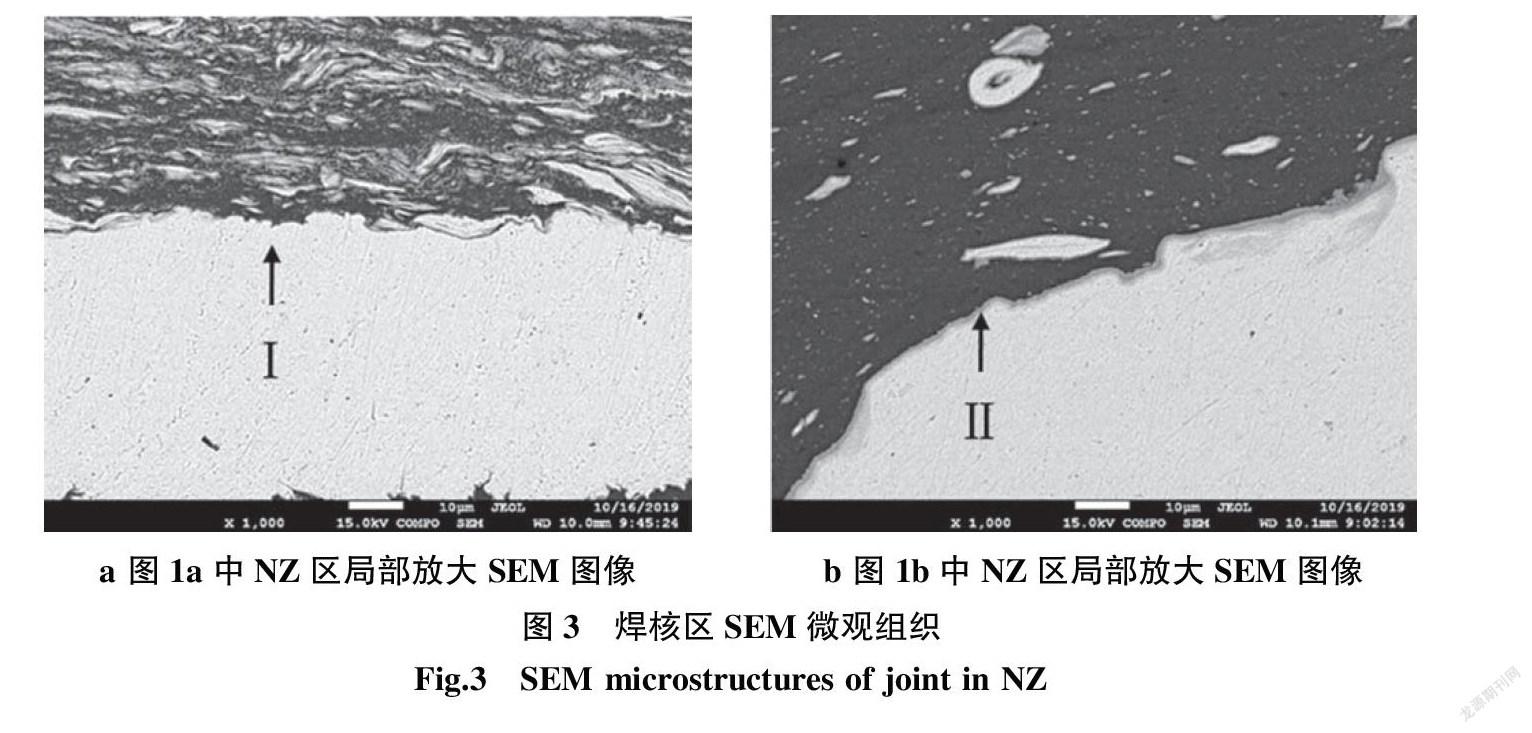

对应图1中标记位置焊核区的局部放大SEM图像如图3所示,图中白色基体组织主要为铜合金、黑色基体组织主要为铝合金。可以看出,在铝基体和铜基体的界面处,存在着黑色基体中分布着不同颜色的絮状组织的过渡带区域。由铝铜二元合金相图可知,在其二元体系中存在着15种结合相,Al2Cu、Al4Cu9及AlCu是搅拌摩擦焊接中比较常见的金属间化合物,其中Al2Cu形成的温度最低。FSW过程中搅拌头旋转不断摩擦生热,搅拌针的搅拌作用使两种金属在焊核区发生混合,这就会在焊核区形成两种金属的机械混合物。在两种金属机械混合的过程中并伴随着搅拌头的高温输入,为两种金属界面结合处能够生成金属间化合物提供了充分的条件。

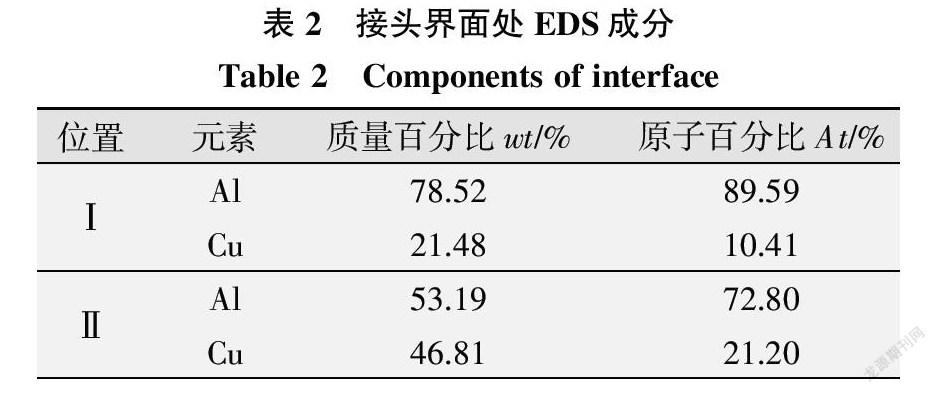

分别对图3的Ⅰ、Ⅱ位置进行EDS点扫描,结果如表2所示。由表2可知,Ⅰ位置的铝、铜原子分数分别为89.59%和10.41%,Ⅱ位置的铝、铜原子分数分别为72.8%和27.2%。上述结果显示在两种旋转速度下接头的铝-铜金属界面处的金属原子均发生了扩散,2 000 r/min旋转速度下的接头界面处原子扩散更加明显,成分分析表明界面处生成Al-Al2Cu的类似共晶组织[8-11]。

2.3 接头力学性能

2.3.1 显微硬度

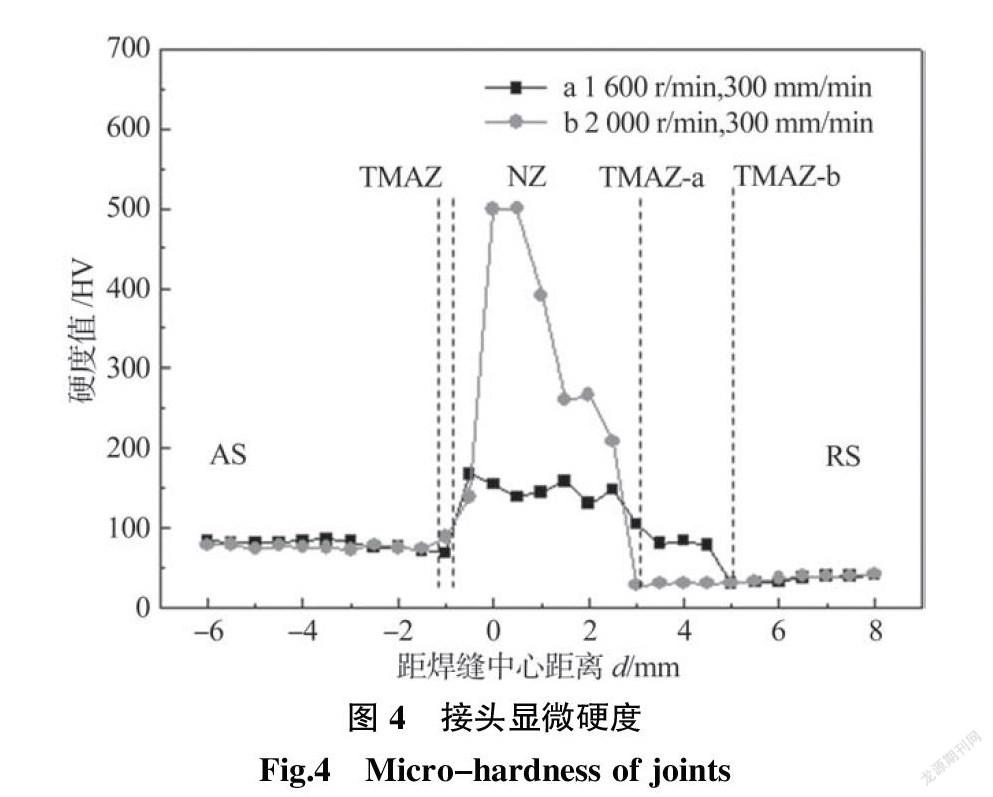

两组工艺参数下接头横截面方向的显微硬度分布如图4所示。由图4可知,铜铝异种金属FSW接头硬度分布呈现单峰型,峰值出现在接头的焊核区,两侧热机影响区和热影响区硬度开始下降并出现谷底值,随后向两侧逐渐恢复到各自的母材硬度值。焊核区内部金属间化合物属于脆硬相,其形成的铜铝复合相组织导致接头硬度的增加。焊核区硬度明显高于其他各分区,分析其原因为:一是金属间化合物的形成;二是复合颗粒组织的形成。复合颗粒组织多为两种金属的机械混合物,其界面结合的面积小,形成的金属间化合物的几率和数量相对小,其硬度相对金属间化合物附近的硬度小,但分布范围更加广。高转速接头焊核区的硬度远高于低转速接头的硬度,这是由于高转速接头焊核区形成金属间化合物的几率和数量更高,复合颗粒组织更加明显。在热影响区和热机影响区有硬度最低点,这是因为此处受剪切力影响较小,两种金属无法产生机械混合,同时搅拌头摩擦产生的热量使得这些区域的晶粒粗大、析出相溶解,导致硬度略有下降[9]。

2.3.2 拉伸性能

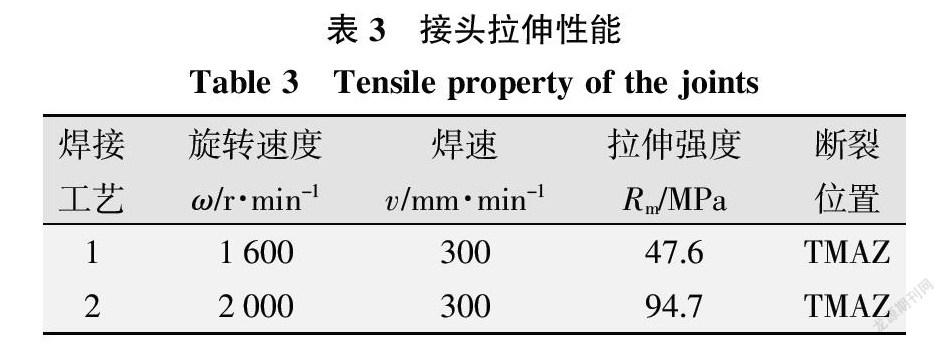

两组不同焊接参数下的接头拉伸性能如表3所示。由表3可知,低转速接头抗拉强度为47.6 MPa,明显低于高转速接头抗拉强度(94.7 MPa),两者断裂位置都位于热机影响区,焊核区并非接头力学性能的薄弱点。从2.1节结果分析,焊核区铜嵌入层深度的增加、金属界面处金属间化合物的形成[10],是导致焊核区硬度显著增加的主要原因。铝铜之间出现了铝-铜交错式的条带状形貌组织(见图1),这种典型的组织特征是由于异质金属的充分混合、机械结合,两种材料的有效接触大大增加,形成复相强化[11],高转速带来的机械咬合作用的增强是接头抗拉强度提升的重要原因。

2.3.3 断口分析

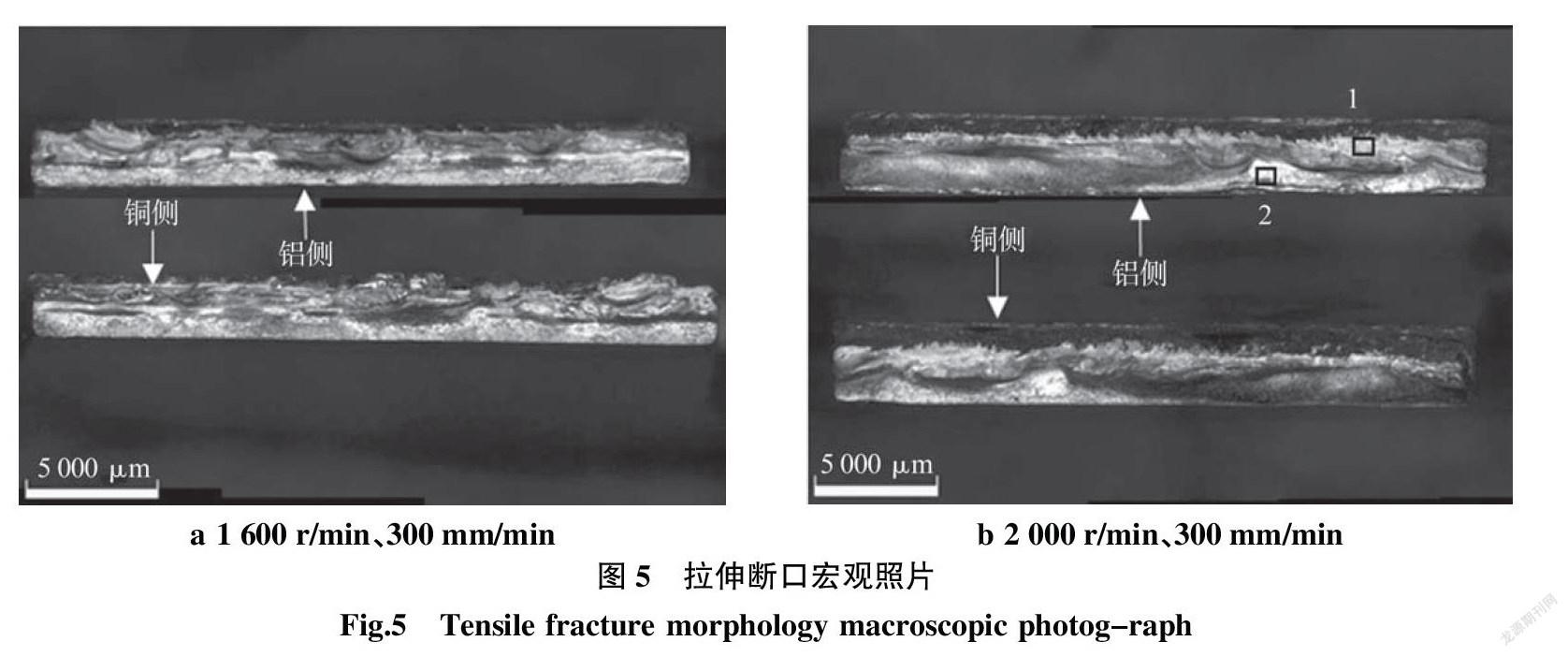

两种焊接参数下的拉伸断口宏观照片如图5所示。由图5可知,铝铜断口表现出明显的分层结构特征,铜/铝侧断口基本保持着大部分原有的材料特征。从铝侧断口照片可以看出,最上层为铝层,最下层也是铝基体层,两铝层中间夹着不规则的铜嵌入层。这是由于焊接过程中轴肩的下压力及搅拌针剧烈的剪切作用,将铜材料带进铝基体中间位置,同时将铝材料运动到接头上部并从后退侧带到前进侧,覆盖接头整个表面。从图5还可以看出,高转速接头拉伸断口铜嵌入层连续存在于断口截面中,且尺寸也较大,这两种特征都较低转速接头更加明显。这种现象与前面论述的焊核区铜嵌入层的存在状态对接头的抗拉强度产生着重要的影响一致。

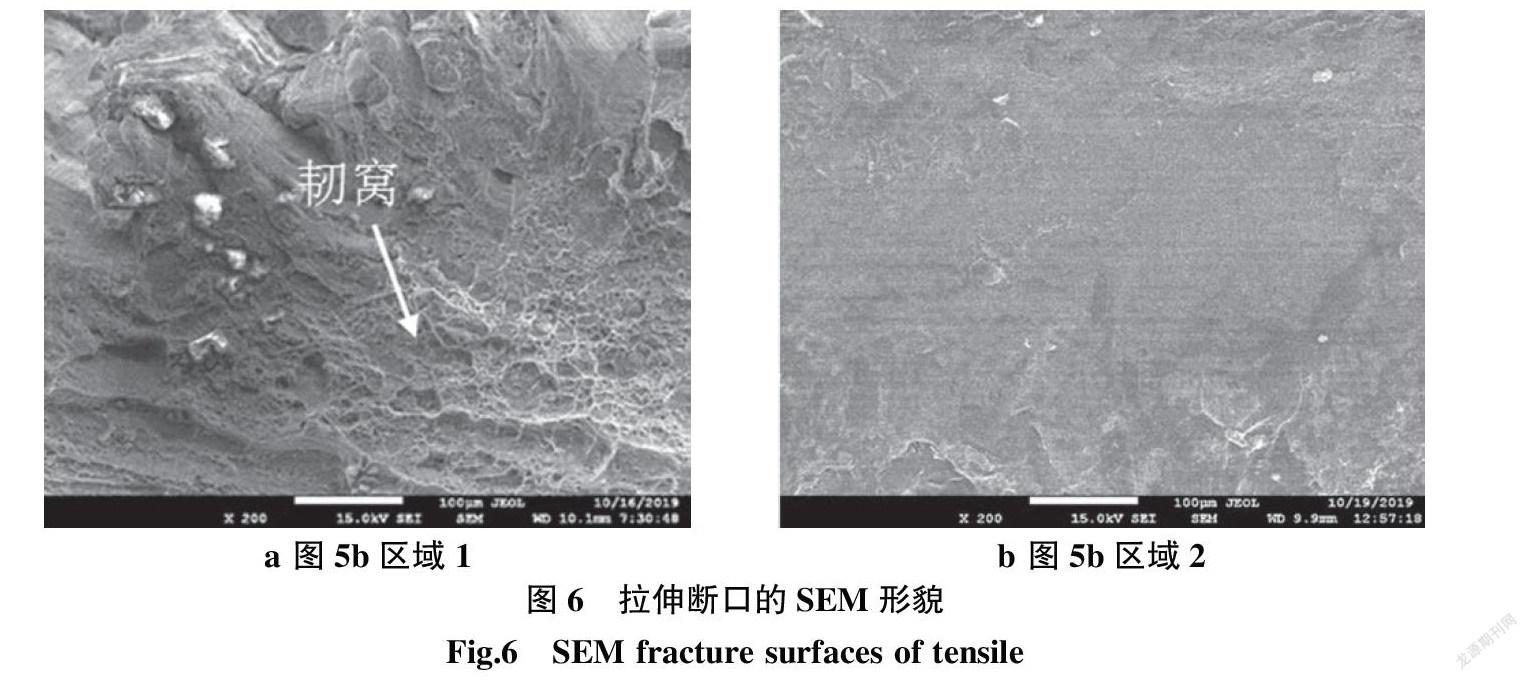

图5b高转速接头1、2位置处的局部放大图如图6所示。图5b中的1和2位置均位于断口中的铝材料侧,但两个位置的断口形貌不同,根据2.1节的微观组织研究结果表明,位置1位于焊接过程中铝合金向铜合金一侧扩展的区域,该区域主要为铝合金组织及部分铝铜复合组织,因此在断口中存在较多的韧窝,同时存在较多的撕裂棱,该位置特征体现为混合断裂特征。位置2位于铝铜两种材料的交汇处,该区域材料的混合程度不高,存在明显的界面,断裂面呈平滑状,这是由于FSW焊接铜铝异种材料时,通常采用搅拌头针长略小于板厚的工艺,焊缝底部材料主要依靠搅拌针的搅拌作用进行结合,所以此处两种材料的结合表现为表面润湿状态,该结合状态接头的连接强度远低于上部机械咬合的作用,断裂特征呈脆性断裂,整个接头断裂方式为韧-脆混合断裂。

3 结论

(1)两组工艺参数均可获得成形良好的接头,接头宏观形貌表现出两种金属相互穿插混合的特征,接头焊核区铝合金基体中有弥散分布的铜合金粒子,且两种金属结合的界面处形成金属间化合物。

(2)高转速下,接头宏观形貌表现出焊核区铜的嵌入层更大,微观形貌表现出铝侧热机影响区组织的晶粒被拉长和扭转更明显。

(3)高转速的接头力学性能优于低转速接头,具有较高的接头硬度和抗拉性能,接頭最高硬度达到500 HV,接头抗拉强度94.7 MPa。

(4)两种工艺接头断口均表现出分层结构特征,上下层是铝基体层,两铝层中间夹着铜嵌入层,嵌入层的尺寸特征对接头力学性能有重要影响,接头断裂方式为韧-脆混合断裂。

参考文献:

[1] Hosseini M,Daneshmanesh H. Immersed friction stir wel- ding of ultrafine grained accumulative roll-bonded Al alloy [J]. J. Mater. Des.,2010(31):4786-4791.

[2] ABBASI M,TAHERI A K,SALEHI M. Growth rate of in- termetallic compounds in Al/Cu bimetal produced by cold roll welding process[J]. Journal of Alloys and compounds, 2001,319(1):233-241.

[3] 里亚博夫,王义衡,赵瑞湘. 铝及铝合金与其它金属的焊 接[M]. 北京:中国宇航出版社,1990.

[4] Ke Liming,Xing Li,Xu Weiping. Microstructure and pro- perties of welding joints for cast magnesium alloy AZ81A [J]. J. Master. Eng.,2005(1):41.

[5] Xing Li,Ke Liming,Liu Geping,et al. Microstructure and mechanical properties of a friction stir welded LD10 Alu- minum[J]. Trans China Weld Inst,2002,23(6):55.

[6] 蔣沐阳,陈科,陈滨熹,等. 铝/铜薄管搅拌摩擦焊接中金 属间化合物形成机制研究[J]. 电焊机,2019,49(8):1-6.

[7] Hsu C J,Kao P W,Ho N J. Ultrafine-grained Al-Al2Cu composite produced in situ by friction stir processing[J]. Scripta Materialia,2005,53(3):341-345.

[8] 田伟宏. 铝铜异质合金超声辅助搅拌摩擦焊工艺试验 研究[D]. 山东:山东大学,2019.

[9] Tan C W,Jiang Z G,Li L Q,et al. Materials and Design, 2013,51(5):66.

[10] Xue P,Ni D R,Wang D,et al. Effect of friction stir welding parameters on the microstructure and mechanical propert- ies of the dissimilar Al-Cu joints[J]. Materials Science and Engineering:A,2011,528(13-14):4683.

[11] 吴小伟,沈以赴,李博,等. 铝-铜搅拌摩擦焊搭接焊缝共 晶组织形成与抑制[J]. 焊接学报,2014,35(1):87-90,117.