降低CVT变速箱输出轴圆锥滚子轴承摩擦力矩方法

2020-09-10杨东栋

杨东栋

摘要:用于CVT变速箱输出轴外侧的圆锥滚子轴承在变速箱台架耐久试验70%的循环时间出现了黏着磨损失效,经分析是因轴承摩擦力矩较大引起的。对影响圆锥滚子轴承的摩擦力矩主要因素进行分析,对现有结构进行优化设计,从而降低滚子与内圈挡边、滚子和滚道的摩擦。经过试验检测,改进后轴承摩擦力矩低于改进前摩擦力矩,同时也通过了客户的变速箱耐久台架试验。此次变速箱输出轴圆锥滚子轴承改进案例为圆锥滚子轴承低摩擦设计提供了依据。

Abstract: For the tapered roller bearing used for output shaft of CVT gearbox, adhesive wear failureoccurred at 70% cycle time of the transmission stand durability test. Analysis tells that the large friction torqueis the main reason for failure. Analyzing the main factors affecting friction torque of tapered roller bearing, and optimization design for the existing bearing's structure is made to reduce the friction between roller and inner/outer raceway and the friction between roller-end and inner ring's rib. After detection testing, the friction torque of the improved bearing is lower than before. In the meantime, the improved bearing passes the transmission's bench durability test. This case provides a basis for the low friction design of tapered roller bearing.

關键词:CVT变速箱;圆锥滚子轴承;摩擦力矩;降低

0 引言

单列圆锥滚子轴承由内圈、外圈、滚动体和保持架组成,能够承受轴向和径向的联合载荷,承载能力强,广泛应用于汽车变速箱和主减速器等承受较大载荷的场合。在为国内一家变速箱厂家开发CVT无级变速箱输出轴的圆锥滚子轴承时(轴承布置见图1),输出轴外侧的圆锥滚子轴承在客户处进行变速箱的耐久台架试验时出现了早期失效。客户要求尽快分析失效原因,并提供新的轴承方案。

1 圆锥滚子轴承失效分析

1.1 轴承失效背景描述

给客户提供的型号为3562的圆锥滚子轴承在CVT变速箱输出轴内外两侧各安装了1套,主轴外侧的圆锥滚子轴承在变速箱台架试验循环的70%时间出现了早期失效。根据GB/T 24611-2009《滚动轴承损伤和失效术语、特征及原因》[1]的规定,判断该轴承的失效形式为黏着磨损失效。黏着磨损是指材料从一表面转移到另一表面,并伴随有摩擦发热,有时还有回火或重新淬火,这一过程会在接触区产生应力集中并可能导致开裂或剥落。该失效轴承照片见图2。

1.2 失效件检测分析

1.2.1 化学成分检测

利用火花直读原子发射光谱仪,依据GB/T 18254-2016《高碳铬轴承钢》对内圈和滚子的原材料化学成分进行检测分析,结果见表1。

1.2.2 热处理及金相组织检测

利用洛氏硬度计和蔡司显微镜依据JB/T 1255-2014《高碳铬轴承零件热处理条件》[2]和GB/T18254-2016《高碳铬轴承钢》[3]对内圈和滚子的硬度、金相组织、网状碳化物和夹杂物等项目进行检测,检测结果见表2。

1.2.3 剥落处电镜扫描检测

利用电子扫描显微镜对内圈滚道失效处进行电镜扫描,扫描结果见图3。

1.2.4 热酸洗检测

对剥落的的滚子和内圈依据JB/T 1255-2014《高碳铬轴承零件热处理条件》标准进行酸洗处理,内圈和滚子的工作表面无材料和制造缺陷。

1.3 检测结果评判

内圈和滚子原材料化学成分检测结果符合GB/T18254-2016要求;未失效处内圈和滚子热处理质量和夹杂物符合JB/T1255-2014《高碳铬轴承钢滚动轴承零件热处理技术条件》和GB/T18254-2016《高碳铬轴承钢》标准要求;失效处的内圈滚道和心部硬度低于标准要求,滚道表面组织为不正常的二次高温回火组织;内圈电镜扫描未发现异常剥落形貌;内圈工作表面和滚子滚道处无材料和磨制造缺陷。

1.4 失效原因分析

综上检测分析结果,此次台架试验轴承失效可排除轴承原材料、热处理等质量原因。同时从失效状态看,轴承没有发生疲劳剥落源,即非疲劳剥落产生的失效。内圈失效处的滚道表面和心部硬度降低,滚道表面出现高温回火组织,应为轴承内圈在运转中有高温发生,使轴承产生了二次高温回火现象,引起了内圈硬度和组织变化。经和客户沟通得知,CVT变速箱台架试验时主轴圆锥滚子轴承预紧力很大,输出轴变速箱启动瞬间时转速很高。综合以上因素,失效原因可能是高的预紧和转速使轴承因摩擦产生高温,高温引起轴承的二次回火,而二次回火引起的滚道硬度降低、应力集中从而导致滚道接触面开裂和剥落。同时滚子不同程度发生滑动倾斜运转,保持架因滑动倾斜干涉后逐步被碾压后失效、碎裂。

2 方案改进

轴承摩擦力矩的大小决定了轴承的功率消耗和发热量大小,直接影响轴承的温升失效和传动系统的功率损失[4]。按上述的失效分析结果,此次方案未通过客户台架的主要原因就是圆锥滚子轴承摩擦力矩太大导致的。圆锥滚子轴承摩擦力矩受轴承的结构、设计、制造、装配、润滑和实际工况等众多因素影响,通常由下列四个因素引起的:①滚动面的滚动摩擦阻力;②内圈、滚子、保持架旋转产生的润滑油搅拌阻力;③滚子和保持架的滑动摩擦阻力;④滚子端面和内圈挡边的滑动摩擦[5]。圆锥滚子轴承内部结构参数见图4所示。

图4中,dm为滚子中心圆直径(mm);Dw是滚子平均直径(mm);r0为外圈滚道平均半径(mm),ri是内圈滚道平均半径(mm),l是滚子有效长度(mm);α为滚子和外圈滚道接触角(°);γ为滚子的半锥角(°);β是内圈滚道角度(°);θ是滚子中心线和中心线夹角(°)。

日本学者H. Matsuyama 等认为圆锥滚子轴承的摩擦力矩主要由滚子和滚道滚动摩擦力矩以及滚子和内圈挡边的摩擦力滑动力矩组成,他运用拟动力学和弹性流体动压润滑理论,并结合试验结果,得到圆锥滚子轴承的摩擦力矩表达式[6]。

式中η是润滑油动力粘度(Pa·S);β0是润滑油粘温系数(℃-1);α0是润滑油粘度-压力系数,u是表面平均速度(m/s);n是轴承转速(r/min),k是润滑油导热系数(W/m/℃);hm是滚道中心油膜厚度(mm);μ是滚子球基面和挡边的摩擦系数;δ1是挡边粗糙度(μm);δ2是滚子球基面粗糙度(μm);C1、C2、C3、C4是常数,可由试验结果推导出来;Rci、Rco是内外圈滚道凸度值;z是滚子个数;E'是当量弹性模量(Pa)。

由上可知,圆锥滚子轴承的中心圆直径、滚子直径、滚子数量、滚子长度、滚子半锥角、滚道凸度、滚道和挡边粗糙度等内部结构参数都会影响轴承摩擦力矩的大小。文献[7]给出了几种圆锥滚子轴承减摩设计的方法:①减少滚子中心圆直径;②增大滚子直径;③减小滚子长度;④增大轴承接触角;⑤对滚子和滚道接触面进行优化设计;⑥改善内圈大挡边和滚子球基面的接触状况;⑦减少滚子数量。根据以上的减磨设计方法,在保证轴承额定动载荷部不降低的前提下,对轴承进行优化设计,改变前后的设计方案见表3(改型前型号为3562,改型后为SC35)。

3 試验验证

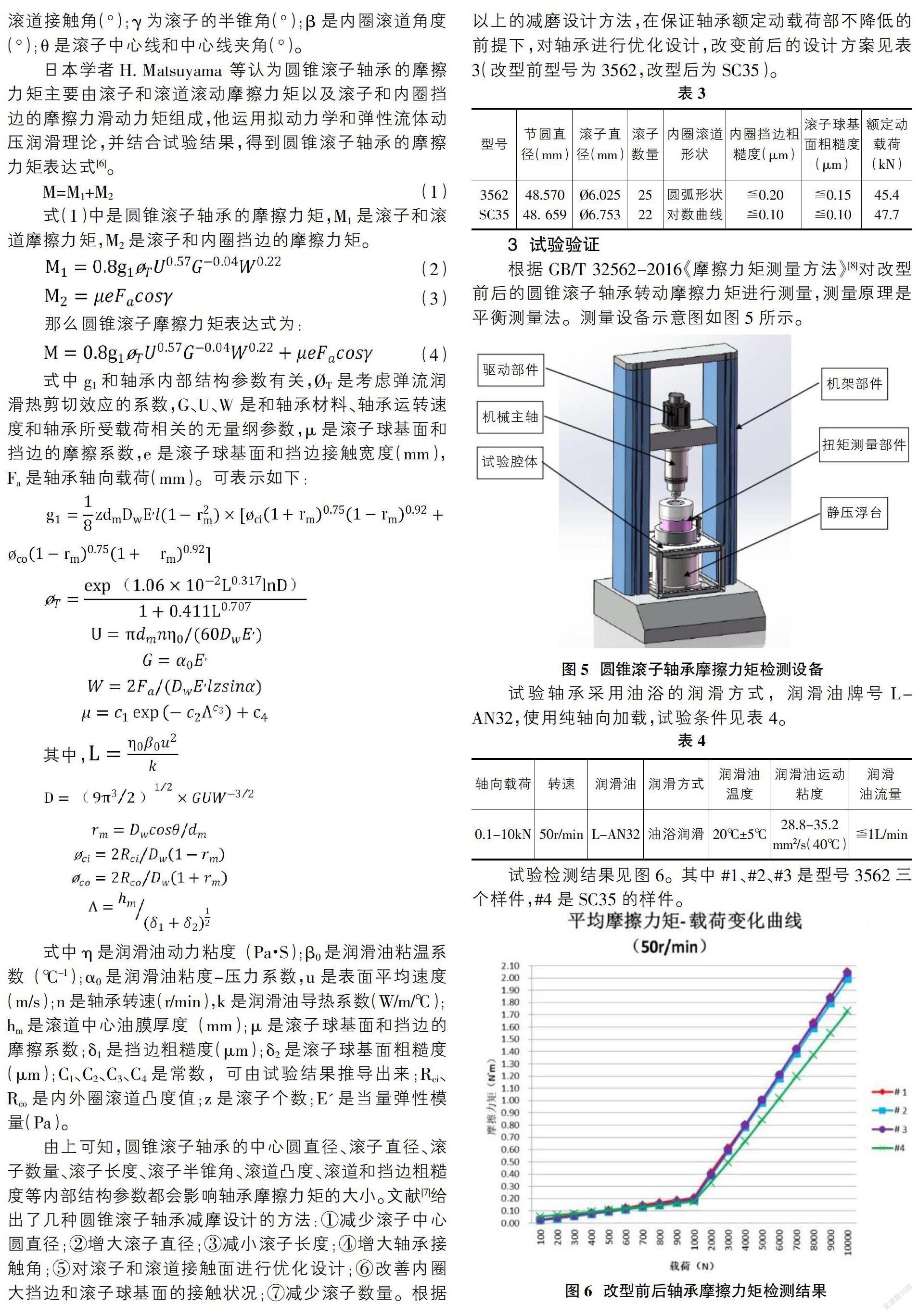

根据GB/T 32562-2016《摩擦力矩测量方法》[8]对改型前后的圆锥滚子轴承转动摩擦力矩进行测量,测量原理是平衡测量法。测量设备示意图如图5所示。

试验轴承采用油浴的润滑方式,润滑油牌号L-AN32,使用纯轴向加载,试验条件见表4。

试验检测结果见图6。其中#1、#2、#3是型号3562三个样件,#4是SC35的样件。

由上图可知,轴向加载超过1000N后,改型后轴承的摩擦力矩低于改型前的摩擦力矩,在轴向载荷为6000N时,3562的平均摩擦力矩为1.2N·m,SC35的平均摩擦力矩为1.0N·m。可以看出,改型后的轴承平均摩擦力矩比改性前的降低了20%,减磨作用比较明显。同时,根据客户输入工况数据利用ROMX对3562和SC35圆锥滚子轴承进行寿命和接触应力分析计算,SC35的寿命损伤率和最差静态安全系数都优于3562,具体结果见表5。同时改型后的SC35圆锥滚子轴承通过了客户的变速箱耐久台架试验,证明了改进方案的正确性。

4 总结

综上,通过对台架试验失效轴承的分析,找出轴承的摩擦力矩大是失效的主要原因。然后对影响圆锥滚子轴承的摩擦力矩主要因素进行分析,对产品的结构进行优化设计。优化后的产品经过摩擦力矩检测试验和变速箱耐久台架试验,证明了在不降低轴承的额定动载荷前提下,增大滚子直径、减少滚子数量、改善内圈滚道形状、降低内圈挡边和滚子球基面粗糙度等措施可降低圆锥滚子轴承的摩擦力矩。

参考文献:

[1]GB/T 24611-2009,滚动轴承损伤和失效术语、特征及原因[S].北京:中国标准化出版社,2009.

[2]JB/T 1255-2014,高碳铬轴承零件热处理条件[S].北京:中国标准化出版社,2014.

[3]GB/T18254-2016,高碳铬轴承钢[S].北京:中国标准化出版社,2016.

[4]朱爱华,朱成九,张卫华.滚动轴承力矩的计算分析[J].轴承,2008(7):1-3.

[5]张茂良,彭晓红.降低圆锥滚子轴承摩擦力矩的方法[J].轴承,2006(9):4-5.

[6]H.Matsuyama, S.Kamamoto. Analysis of Frictional Torque in Raceway Contacts of Tapered Roller Bearing[J]. KOYO Engineering Journal English Edition, 2001(1009E): 53-60.

[7]杨晓蔚.滚动轴承的减摩设计[J].轴承,2013(11):55-58.

[8]GB/T 32562-2016,摩擦力矩测量方法[S].北京:中国标准化出版社,2016.