基于PLC与工业机器人打磨工作站的控制系统设计与实现

2020-09-10李鹏涛郑甲红何凯徐耀辉

李鹏涛 郑甲红 何凯 徐耀辉

摘要:为提高打磨工作的自动化水平,设计一种基于PLC与工业机器人的自动化打磨工作站的控制系统,实现全自动化打磨功能。系统采用松下PLC与ABB机器人作为控制核心,根据对打磨工作站所要实现的动作及时序配合的分析,对系统软硬件进行设计。系统通过上位机实现人机交互,结合多传感器信息融合技术,对各执行部件进行精准控制;实验表明该打磨控制系统运行稳定,人机交互性好,大大提高了打磨工作站的自动化水平。

Abstract: In order to improve the automation level of grinding work, a control system of automatic grinding workstation based on PLC and industrial robot is designed to realize the function of automatic grinding. The system adopts Panasonic PLC and ABB robot as the control core. According to the analysis of the timely sequence of the action to be realized by the grinding workstation, the hardware and software of the system are designed. The system realizes the man-machine interaction through the upper computer, combines the multi-sensor information fusion technology, carries on the accucomponent, the experiment shows that the grinding control system runs stably, the man-machine interaction is good, The automation level of grinding workstation is greatly improved.

关键词:PLC控制;工业机器人;系统设计;打磨

Key words: PLC control;industrial robot;system design;grinding

中图分类号:TP273 ; 文献标识码:A 文章编号:1674-957X(2020)20-0198-03

0 引言

如今,随着制造行业的发展,传统的人工打磨由于劳动强度高、工作环境差、职业病频发,同时打磨效率低下、质量一致性差,已经无法满足企业的需要;与此同时,工业技术、机器人技术和自动化技术的不断发展,也使得现代打磨技术不断推陈出新[1]。本文以自动化打磨工作站为研究对象,为改善传统的人工打磨加工模式,从而集成工业机器人技术、PLC控制技术、传感器技术等多种技术。研究送料、打磨及下料的工艺流程,从而设计一套完整的打磨控制系统;PLC抗干扰能力强、性能稳定,工业机器人灵活方便适合于打磨作业[2]。

1 自动化打磨工作站系统构成及工作原理

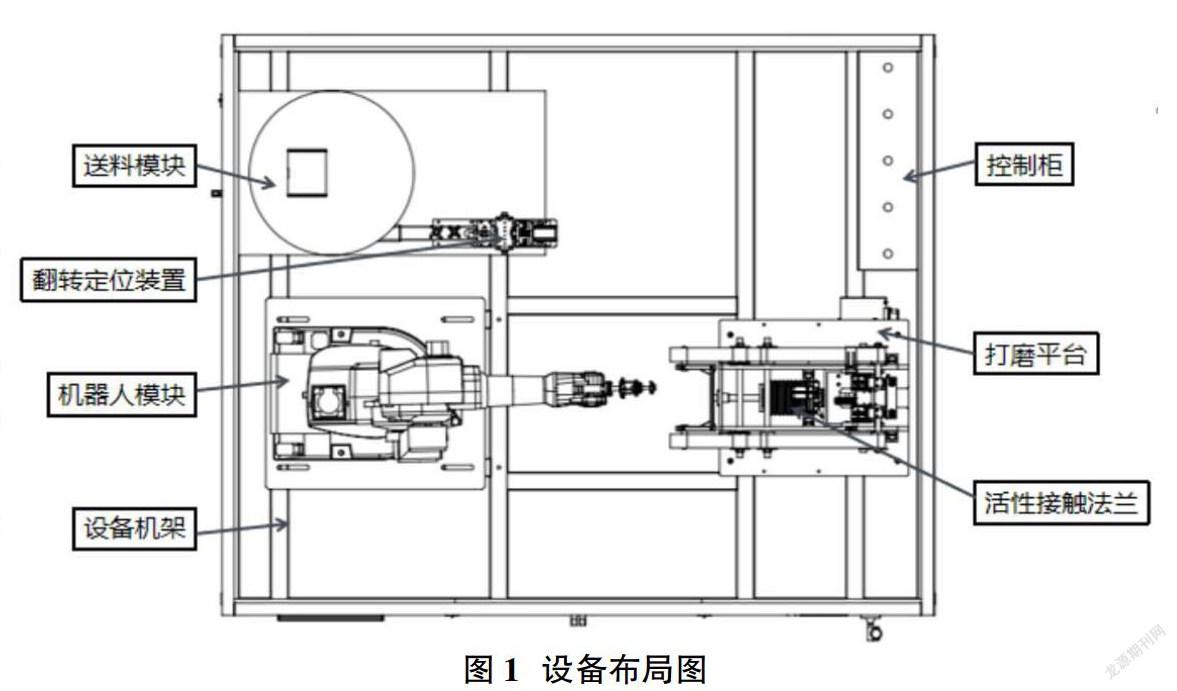

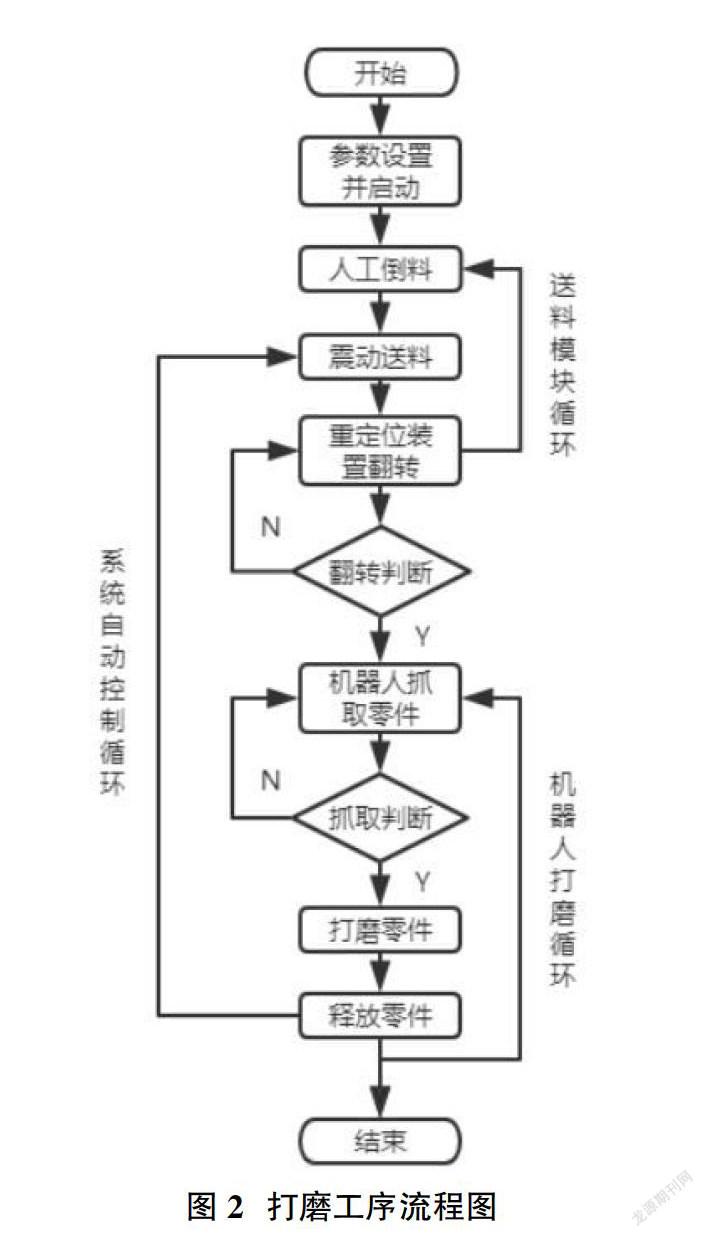

自动化打磨工作站由如图1所示的送料模块、机器人模块、打磨平台、控制柜和设备机架组成。由于机器人末端执行器需要夹取零件背面才能进行打磨,而采用震动盘进行送料只能保证零件的正面朝上,因此送料模塊特别设计一套翻转定位装置将零件进行180°翻转。自动化打磨工作站的工作原理为:绞肉机刀片经振动盘、直震板送至翻转定位装置,翻转定位装置翻转并定位绞肉机刀片使其背面朝上,当翻转成功,机器人感知信号通过末端执行器对零件进行夹取;成功取到零件打磨平台电机开启,机器人进行打磨作业,首先进行粗磨,然后进行精磨,最后将打磨完成的零件放置在设备取料口从而完成一个零件的打磨循环,打磨工序流程如图2所示。

2 自动打磨控制系统策略

自动打磨工作站采用分层模块化控制策略,打磨工作站的送料模块由PLC感知光电、位置信号变化来处理执行元件;机器人运行打磨路径由机器人运动控制器来完成,通过Mastercam软件来进行打磨刀路划分,并通过Robotmaster软件生成机器人仿真轨迹如图4所示并生成后处理文件;其抓取释放动作与检测由机器人控制器的DSQC1030模块与PLC接口连接感知信号变化从而进行抓取零件、打磨零件、释放零件等三个动作的实现;打磨平台的启停与粗精打磨转速的控制由PLC与变频器通过RS485通信进行控制;打磨平台设计采用FERROBOTICS活性触觉法兰通过Internet接口与工控机进行通信连接,以保证打磨力度的均衡;最后PLC经过USB通信线连接工控机,通过上位机程序对自动化打磨工作站进行启停、急停、设备故障检测与复位等功能的控制,其控制系统的通信方案如图3所示。

3 控制系统硬件设计

自动打磨工作站控制系统硬件结构设计如图5所示,包括PLC、机器人控制器、工控机、变频器、驱动器、电磁阀及各传感器等。各执行元件主要由PLC和机器人控制器进行运动控制处理。上位机程序为人机交互界面,对打磨工作站进行各类操作控制。

各控制系统硬件的选型如下:

①PLC控制模块:PLC控制模块采用松下FPX-C60T PLC,输入32个点,输出28个点;其I/O点分配如表1所示;松下自带FPWIN-GR编程软件指令系统功能强大,操作简单,通信机制的一致性使用者带来很多方便,具备USB接口与工控机实现通信。

②机器人控制器:采用ABB第五代机器人控制器IRC5,其拥有卓越的运动控制功能,配备触摸屏和操纵杆编程功能的FlexPendant示教器、灵活的RAPID编程语言及强大的通信能力[3];机器人的DSQC1030模块与PLC通信实现机器人与其他模块的互动。

③工控机:采用研华控端IPC-5120A酷睿四代小型工控机,支持RS422和RS485模式通信模式;工控机实现上位机对整个控制系统的统筹作用。

④变频器:采用台创TES300A43B型号变频器,内置多功能输入输出端子,支持RS485内置序列通信功能,与PLC进行通信对伺服电机的启停方式、启停、加减速时间及转速等进行设置。

⑤活性接触法兰:采用奥地利FERROBOTICS活性触觉法兰ACF110型号;支持正负500N恒力控制及0-35mm伸缩量,能在精细的操作中保证快速的响应时间以及高度的时效性。

4 控制系统软件设计

4.1 上位机程序的设计

自动打磨工作站的主控制模块之一的PLC模块是由松下FPX-C60T PLC来完成。根据打磨工作站工作原理进行顺序程序设计,根据各传感器检测零件所在的位置来执行相应的动作。主要进行对送料上料模块的控制、对机器人及末端执行器进行通信互动、砂带机进行控制以及与上位机进行通信这四个方面的控制工作如图6所示部分PLC程序图。为了程序的简洁与检查方便性,在程序设计上采用各模块化编程。

根据打磨工作控制需要,PLC程序设计需要完成以下设计工作内容。完成对包括设备检测,设备电路管控;正常工作状态下,从送料开始控制,由光电传感器感知并控制震动盘与直震板的启停,并设置最佳震动频率,以保证送料协调配合;翻转定位装置的控制,确定各部件之间的运动关系,保证各部件配合的流畅;与机器人控制器之间的通信来保证机器人能准确抓取零件进行打磨,机器人收到抓取信号通过末端执行器进行抓取,是否抓取到则通过光电传感器进行检测;对打磨平台电机进行启停控制,为节约设备功耗,在机器人抓取零件成功之时启动电机,由于瞬间启动会导致砂带与传动轮之间打滑现象,磨损传动轮,所以设置砂带机电机变频器采用慢启动加速启动方式来使砂带机达到所需打磨的转速。

4.2 打磨主程序的设计

打磨机器人控制程序设计应用ABB机器人RAPID编程语言进行编写,打磨程序设计包括主程序、机器人夹取程序、开粗打磨程序、电机换向程序、精打磨程序以及释放零件程序。机器人夹取零件程序设计逻辑为机器人接收到夹取信号才进行夹取;夹取成功后发送送料模块继续工作信号,然后进行打磨程序;打磨程序为Robotmaster软件后处理且经过调试好的程序,电机换向程序为打磨平台转向变换程序,转向变化以增加砂带机与零件之间的摩檫力来辅助末端执行器更好的固定零件,换向程序在粗精磨之间执行;释放零件程序为打磨完成后释放零件于取料盒,再开启下一个打磨循环。

5 打磨工作站调试运行分析

自动化打磨工作站设备主体由底座、铝框及有机玻璃组成的封闭空间,不仅降低打磨噪音,而且改善了打磨工作环境。设备外部配备显示屏用以运行上位机程序;配备主电路开关按钮及急停按钮用于处理紧急事故;配备三色警报灯用于提醒及警示设备运行状况;设备内部安放送料模块、机器人模块、打磨平台、工控机及控制柜。如图7所示控制柜管线图,控制柜第一层设有空气开关及交流接触器起到总电路的保护作用,设有作为主控系统的PLC,用于连接送料模块的传感器与执行部件、连接机器人DSQC1030模块接线及工控机等;控制柜第二层设有打磨平台伺服电机变频器用以设置电机的运行参数,设有步进电机驱动器用于控制送料模块用于翻转的步进电机及电磁阀;第三层及侧边设有电源及继电器。

设备控制系统搭建完成,控制系统组件完备,经过不断的调试优化,包括送料模块的节奏控制,优化PLC控制程序,使送料更为流畅;优化打磨的轨迹使打磨出来的零件更符合规定要求,优化打磨路径与打磨速度使打磨效率更高,如图8正在进行打磨实验;且不断排除解决设备运行时出现的故障,使设备运行更为稳定,优化设备操作步骤,使工作人员能在短时间内熟练设备操作及故障检测与排除;经过长时间的调试运行其设备打磨效率为人工打磨的三倍,如图9打磨前后对比图所示,打磨后的零件完全去除了表面氧化物符合工业生产需求,且设备打磨一致性更好,长时间运行稳定。

6 结束语

针对一种绞肉机刀片传统人工打磨方式转变为自动化工业生产打磨方式之间存在的问题与难点,设计一套自动化打磨控制系统。本系统采用松下PLC和ABB機器人IRC5控制器为控制核心,融合多传感器的自动化打磨工作站。经过不断的调试运行,该系统工作站能自动完成送料、机器人取料、抛光打磨、下料等功能。实际应用证明,整体运行稳定,工作效率高,具有广阔的应用前景。

参考文献:

[1]卢世来,黄璐高.机器人打磨设备与多轴打磨机床的对比分析[J].机械工业标准化与工业,2017,4(507):51-53.

[2]乔社娟,高振江.基于DeviceNet总线的机械手臂控制系统设计[J].自动化与仪器仪表,2017(1):70-73.

[3]王田苗,陶永.我国工业机器人技术现状与产业发展战略[J].机械工程学报,2014,9(50):1-13.