油气型高瓦斯隧道贯通后至运营前瓦斯涌出量预测研究

2020-09-08张孝广

张孝广

(中煤科工集团重庆研究院有限公司, 重庆 400039)

0 引言

新建地铁龙泉山隧道从西翼到东翼须垂直穿越整个龙泉山脉含油气构造,穿越地层为侏罗系中统上沙溪庙组、上统遂宁组及上统蓬莱镇组,其中沙溪庙组砂岩地层是浅层天然气主要储气层[1]. 地勘钻孔天然气检测最大浓度26 200ppm,接近爆炸下限,预测隧道掌子面最大瓦斯涌出量1.23 m3/min[2]. 龙泉山隧道2019-05-16采用自然扩散通风后,隧道内风向转换过程中ZDK43+350处瓦斯传感器共预警5次,其中浓度最大0.36%,持续时间长1′12″. 说明在无风微风条件下本隧道在逸出段存在瓦斯预警超限可能. 依据《铁路瓦斯隧道技术规范》要求:瓦斯隧道运营期间宜采用定时通风,当隧道内瓦斯浓度达到0.4%时,必须启动风机进行通风,保证隧道内瓦斯浓度不大于0.5%,当浓度降低到0.3%以下时,方可停止通风. 通过连续自动检测过渡期自然通风状态下瓦斯浓度大小,进一步预测评估瓦斯涌出量[3]. 前人主要研究隧道地勘及施工期间瓦斯涌出量大小,而对过渡期出现瓦斯预警情况时隧道瓦斯涌出量文献甚少. 王明年等[4]指出瓦斯隧道混凝土衬砌本体中的细小孔隙和“三缝”等缺陷的存在,建成后的瓦斯隧道必然受瓦斯侵袭,这对运营安全危害极大. 高勤运指出非煤地层瓦斯涌出量的评估目前还没有系统的理论和方法,主要参照《铁路瓦斯隧道技术规范》《铁路工程不良地质勘察规程》中煤层瓦斯涌出量计算公式[5]. 对地铁龙泉山油气型高瓦斯隧道贯通后至运营前瓦斯涌出源分析,并采用渗透系数法对渗出量预测评估,对后期运营管理中射流风机安设,监控传感器布置及风速需求提供一定参考.

1 瓦斯逸出段分布特征

龙泉山隧道全长9.6 km,依据超前钻孔瓦斯分布特征表明其瓦斯逸出段主要分布在ZDK42+750-ZDK43+650,长度900 m;右线YDK42+700-YDK43+750,长度1 050 m;钻孔浓度均为100%,为本隧道瓦斯逸出段重点防控区间,在1#斜井小里程ZDK43+650处揭露发现高浓度、高涌出量瓦斯逸出现象,现场实测瓦斯压力0.14 MPa,钻孔瓦斯涌出量为315 L/min.

2019-03-30全线隧道零瓦斯事故安全贯通后,对全隧左、右线对瓦斯逸出段施工缝、水气分离室、泄水孔、联络通道等进行检测,瓦斯主要分布在进口工区7#联络通道至1号斜井10号联络通道间区段范围内,如图1所示.

图1 龙泉山隧道瓦斯分布特征

2 瓦斯预警原因分析

2.1 自然通风

相关学者研究发现当隧道进、出口存在高程差,洞内外存在温度差时,将造成洞内外空气密度存在差值,隧道内空气流动将存在浮升或沉降效应[6-7]. 由于龙泉山隧道存在洞内外的气温差及两洞口的高程差所引起空气流动的压力差,对于长大隧道而言自然风的影响也会相当明显,经现场自然通风状态下近3个月早、中、晚三班持续风速、风向、温度、气压等进行测定观测,据测风情况统计发现,洞外温度高于洞内时,风流由1号斜井流向进口工区,风流风向与洞内外温差相关性明显. 风流方向转换过渡期间,风速局部低于0.1 m/s,甚至无风状态,此时逸出段内瓦斯沿施工缝及泄水孔道不断渗出,造成监控传感器浓度不断升高,甚至一度超过0.3%预警值,见图2.

图2 瓦斯监控传感器数据曲线

2.2 瓦斯涌出源

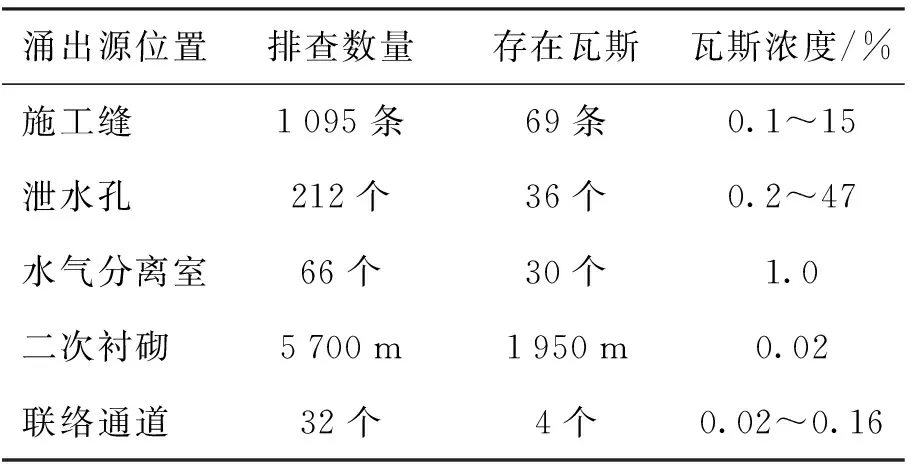

目前隧道二次衬砌混凝土施工完毕后,随着混凝土凝固收缩、仰拱及二衬施工缝、预留泄排水孔等极易出现不同程度的开裂、掉块、脱空、裂纹、渗漏水等缺陷,衬砌施工缝、变形缝等是隧道衬砌受压及防排水的薄弱部位,是高瓦斯隧道运营前期瓦斯渗出的主要来源点. 本文根据现场实际排查情况将隧道内瓦斯渗出源具体划分为5个分源,即施工缝瓦斯渗出源QS、泄水孔瓦斯渗出源QX、水气分离室瓦斯渗出源QF、二次衬砌瓦斯渗出源QE和联络通道瓦斯渗出源QL. 全隧左、右线瓦斯逸出段内施工缝、水气分离室、泄水孔、联络通道等进行排查检测,进口工区7#联络通道至1号斜井10号联络通道间区段范围内,尤其泄水孔内瓦斯浓度显示高值,部分存在于施工缝及水气分离室处,由于采用气密性混凝土衬砌,衬砌表面未检测出瓦斯. 具体如表1所示.

表1 龙泉山隧道瓦斯检测统计分析

3 自然通风状态瓦斯渗出量核算

瓦斯渗出量影响因素主要与煤系地层(或浅层天然气地层)中瓦斯含量;地层中瓦斯压力与隧道内空气压力差;二次气密性混凝土衬砌材料渗透系数;“三缝”施工材料的渗透系数;隧道内空气的流动速度等相关[4]. 因此对于已贯通瓦斯隧道,常用渗透系数法来确定瓦斯渗出量,即:

(1)

式中,Q为瓦斯渗出量(m3/min);K为衬砌或缝隙的渗透系数,由试验测定(m/s);A为透气面积(m2);P1为封闭后地层内的瓦斯渗透压力值(MPa);P为隧道内空气压力,隧道内气流与外界大气相通,取P=0.1 MPa;b为渗透厚度,取衬砌厚度(m);γ为瓦斯的容重(kg/m3)[8].

A=S×L

(2)

式中,L为隧道穿过瓦斯逸出段地层的长度(m);S为隧道断面周长(m). 渗透系数K按材料的渗透系数并参照规范设计选取.

3.1 施工缝瓦斯渗出量

对龙泉山隧道瓦斯逸出段支护体系采用全封闭复合式衬砌,初期支护喷射混凝土厚0.15~0.25 m,二次衬砌模注混凝土厚0.35~0.50 m. 隧道标准内轮廓成型断面积F=42.06 m2,周长S=24.13 m. 隧道接缝宽度按每缝宽0.005 m计,每12 m设一道横向接缝,P1=0.6 MPa,V=0.716 kg/m3,h=0.5 m,K按气密性混凝土渗透性系数1.8×10-13m/s,施工缝渗透性系数1.8×10-10m/s选取.

图3 龙泉山左、右线横断面

左线施工缝的瓦斯渗透总面积:

AS左=S×L=24.13×(0.005×900/12)=

9.048 75 (m2)

右线施工缝的瓦斯渗透总面积:

AS右=S×L=

24.13×(0.005×1 050/12)=10.556 875 (m2)

由式(1)得到左、右线施工缝瓦斯的渗出量:

QS左=0.047 771 334(m3/min)

QS右=0.055 733 223(m3/min)

3.2 泄水孔瓦斯渗出量

泄水孔单孔瓦斯涌出量采用一个容积18.9 L收集桶利用排气法收集甲烷气体,桶口设置进气管和排气管,进气管端部伸入桶底,排气管端部设在桶口,将瓦斯收集桶倒放. 进气管伸入泄水孔内不小于20 cm,然后用胶泥将泄水孔口封闭严密,使泄水孔内的混合气体沿气管逸出,收集在瓦斯收集桶内.

图4 泄水孔瓦斯检测示意

当进气管接入桶内时,记下时间t1,同时采用便携式瓦斯检测仪在排气管口随时进行检测,如检测到瓦斯逸出,立即停止收集,记下时间t2. 若收集时长20 min时未检测瓦斯从排气管逸出亦可停止瓦斯收集. 瓦斯收集完成后,待瓦斯气体与空气混合均匀,从而提高瓦斯检测精度. 采用光干涉式甲烷测定仪测定桶内瓦斯浓度C.

由式(3)计算得出单孔瓦斯渗出强度:

QX单=CV/(t2-t1)

(3)

式中,QX单为瓦斯渗出量(m3/min);C为容器瓦斯浓度(%);t1为瓦斯收集开始时间(min);t2为瓦斯收集结束时间(min),对每一个存在瓦斯渗出的泄水孔进行瓦斯渗出量检测核算. 龙泉山隧道左线泄水孔共检测212处,其中17处存在瓦斯渗出;右线泄水孔206处,其中19处存在瓦斯渗出. 见表2.

表2 左、右线泄水孔瓦斯渗出量核算

泄水孔的瓦斯渗出总量为:

(4)

由式(4)得到左、右线泄水孔瓦斯渗出量:

QX左=0.163 683 45(m3/min)

QX右=0.016 499 7(m3/min)

3.3 水气分离室瓦斯渗出量

水气分离室瓦斯主要沿室内浇筑盖板时施工缝隙逸出至隧道空间,经现场检测统计左线存在16处,右线14处瓦斯渗出点,缝隙周长F=15.30 m. 隧道接缝宽度按每缝宽0.005 m计,K值参照施工缝处渗透性系数1.8×10-10m/s选取,衬砌厚度0.4 m,渗透厚度h=0.4 m选取.

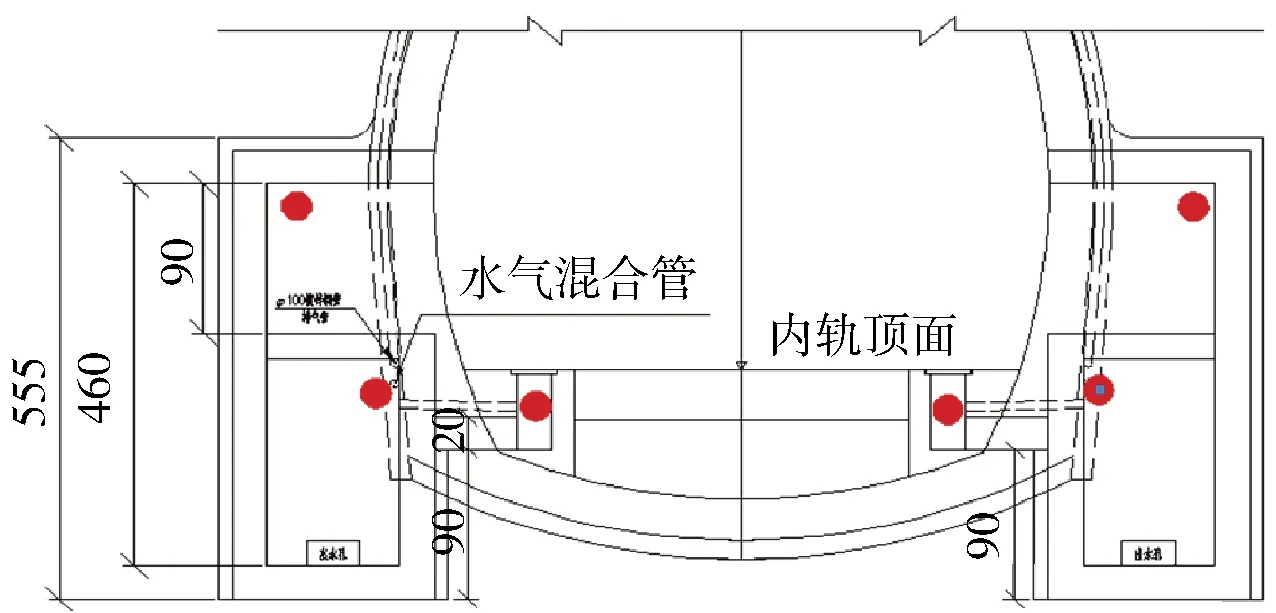

图5 水气分离室瓦斯检测示意

左线水气分离室的瓦斯渗透总面积:

AF左=S×L=15.3×0.005×16=1.224(m2)

右线水气分离室的瓦斯渗透总面积:

AF右=S×L=15.3×0.005×14=1.071 (m2)

由式(1)得到左、右线水气分离室瓦斯的渗出量:

QF左=0.006 461 899(m3/min)

QF右=0.005 654 162(m3/min)

3.4 二次衬砌瓦斯渗出量

龙泉山隧道瓦斯逸出段隧道支护体系采用全封闭复合式衬砌,初期支护喷射混凝土厚度为0.15~0.25 m,二次衬砌模注混凝土厚度为0.35~0.50 m. 为了封闭瓦斯,支护结构材料均加入气密性混凝土,并在二次衬砌与初期支护间设置了一道EVA防水板,以减少地下裂隙水与地层中瓦斯渗漏,故K按气密性混凝土渗透性系数1.8×10-13m/s选取. 左线瓦斯逸出段长度900 m,右线长度1 050 m,周长S=24.13 m.h=0.5 m.

左线二次衬砌的瓦斯渗透总面积:

AE左=S×L=24.13×900=21 717 (m2)

右线二次衬砌瓦斯渗透总面积:

AE右=S×L=24.13×1 050=25 336.5 (m2)

由式(1)得到左、右线二次衬砌瓦斯渗出量:

QE左=0.114 651 201 (m3/min)

QE右=0.133 759 735 (m3/min)

3.5 联络通道瓦斯渗出量

联络通道均由气密性混凝土衬砌浇筑完成,瓦斯渗出量参照二次衬砌核算. 初期支护喷射混凝土厚0.2 m,二次衬砌模注混凝土厚0.40 m. 瓦斯逸出段联络通道共4处,联络通道长度b=33.4 m,周长S=20.85 m,断面面积F=29.82 m2.

联络瓦斯渗透总面积:

AL=S×b=20.85×33.4×4=2 785.56(m2)

由式(1)得到联络通道瓦斯的渗出量:

QL=0.014 705 889(m3/min)

因此本隧道瓦斯逸出段左线瓦斯渗出总量:

Q总左=QS左+QX左+QF左+QE左+QL左=

0.347 273 774(m3/min)

右线瓦斯渗出总量:

Q总右=QS右+QX右+QF右+QE右=

0.211 646 819 (m3/min)

由以上渗出量核算可看出:1)隧道内瓦斯渗出源主要为泄水孔内瓦斯渗出至隧道空间;2)由于施工缝渗流面积较小,地层瓦斯压力仅0.6 MPa,瓦斯渗出量估算较小;3)联络通道处瓦斯渗出量甚微,存在正线处瓦斯随风流吹向联络通道空间可能;4)经气密性混凝土衬砌封闭后,隧道内仍有瓦斯渗出,全隧渗出量约为0.559 m3/min,为安全考虑仍需安设机械风机.

4 自然通风状态瓦斯安全评估

依据龙泉山隧道左、右线瓦斯渗出总量对隧道内风速进行反演推算:

V=100×Q/(C×F×60)

(5)

式中,Q为瓦斯渗出量(m3/min);V为风速(m/s);F为隧道断面(m2);C为瓦斯浓度(%).

由左、右线瓦斯渗出总量经过反演推算瓦斯不同浓度条件下风速需求如表3.

由表3可看出,当隧道内左线风速低于0.05 m/s时瓦斯浓度易达到0.3%预警值;右线风速低于0.03 m/s时易瓦斯预警. 为避免运行期间隧道自然通风状态下瓦斯预警,风速低于0.05 m/s时应开启射流风机供风.

表3 左、右线不同浓度时刻风速需求

5 结论及建议

1)泄水孔为瓦斯渗出主要来源,待水气分离系统真正形成后进行水封,使瓦斯沿盲管于洞外高处排放,减少隧道空间瓦斯渗出量,保障后期运营安全.

2)浓度较高施工缝应注浆封堵瓦斯渗出通道,减少封闭空间瓦斯渗出量,运营期间联络通道需布设气体监控传感器,动态监控气体浓度变化.

3)经气密性混凝土衬砌封闭后,隧道内仍有瓦斯渗出,渗出量约为0.559 m3/min,为安全考虑仍需安设机械风机;隧道内自然风速低于0.05 m/s时,易发生瓦斯预警,应开启射流风机稀释瓦斯.