铜/铝层状复合板的高温拉伸力学性能与断裂行为

2020-09-08李小兵狄佳鹏杨立栋

李小兵,狄佳鹏,陈 帅,杨立栋

(1.江苏科技大学 冶金与材料工程学院,张家港 215600)(2.江苏科技大学 张家港产业技术研究院,张家港 215600)

铜/铝层状复合材料是一种由铜、铝基体层按照特定方式实现界面结合的新型材料,具有较好的力学、物理及耐腐蚀性能[1-2],在制造行业具有广阔的应用前景.但层状复合板的界面组织不连续、成分不均匀[3],当用作导电材料或换热材料时在热能作用下引起铜/铝界面的固态相变,造成层间界面的热力学失稳和结构缺陷,直接影响复合板的使用寿命[4-5].

目前,采用剧烈塑性变形[3]、调控界面原子活性[6]、界面添加合金元素[7]等方法优化层状金属复合材料的界面结合强度与组织稳定性.文献[8]中研究发现,冷轧过程通过提高金属层间接触区的塑性变形程度,可以改善复合界面的结合强度.文献[9]中研究了Cu/Mo层状复合材料的断裂行为,高强度的Cu/Mo界面阻止了裂纹扩展.研究表明,非对称冷轧复合工艺能够提高铜/铝复合板的界面结合强度,改善了复合板的室温拉伸性能[10].

文献[11]中研究了钛/铝爆炸复合板的高温拉伸性能,拉伸过程基体层不均匀变形使界面形成附加应力,但高强度冶金结合的钛/铝界面能够抵抗应力裂纹的产生.文献[12]中研究了颗粒增强铝基层状复合材料的高温拉伸性能,拉伸断口显示界面未分离,层间的冶金结合有助于提高复合板的高温拉伸强度.文献[13]中采用热压缩试验研究了铜/铝复合带在400~500℃范围内的高温变形行为,建立了高温稳态流变应力的本构方程.文献[14]中研究表明,铝/铂涂层复合材料界面区域的空位扩散行为促进了涂层的动态回复再结晶,高温拉伸应力应变曲线呈现锯齿状特征.然而,目前关于铜/铝复合板在高温拉伸过程的组织演变与失效行为的研究仍较少.文中进行了铜/铝层状复合板在200℃保温条件下的准静态拉伸实验研究,分析铜/铝界面的组织演变与断裂行为,探讨复合界面对层状复合板高温力学性能的影响规律.

1 实验材料与方法

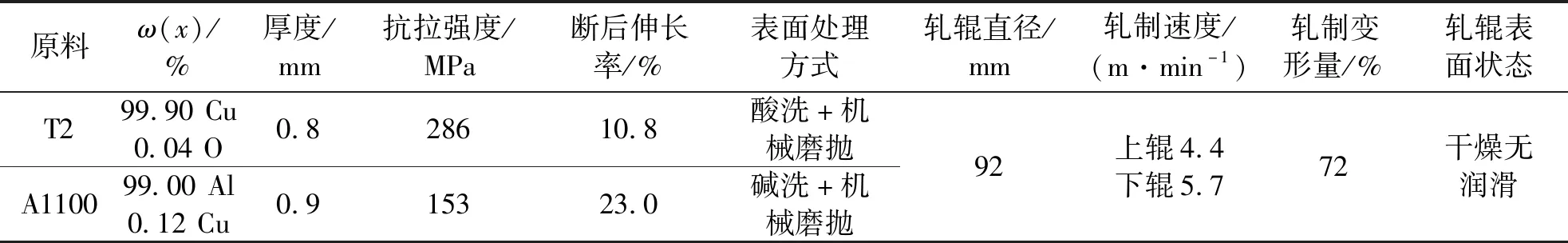

铜/铝层状复合板是由纯铜T2、纯铝A1100在实验室四辊可逆式轧机上经室温单道次轧制复合工艺制备而成,实验材料与制备工艺参数如表1.轧制获得的铜/铝复合板由铝箔包裹后放入石墨罐内密封,然后送入箱式电阻炉中进行退火热处理,温度分别设置为300℃、350℃,退火时间为30 min.热处理炉由计算机程序控制,温度精度为±2℃.铜/铝复合板经过电火花切割、研磨、抛光处理后进行组织表征,观察面为复合板垂直轧制方向的横截面.采用SSX-5500扫描电子显微镜(SEM)与FEI G2-20透射电子显微镜(TEM)表征复合板层间界面的微观形貌,采用能谱仪(EDS)分析微区的化学成分,TEM样品通过GATAN离子减薄仪进行制备.

表1 实验材料与轧制复合工艺参数Table 1 Primary materials and experimental parametres of roll bonding

铜/铝复合板的高温拉伸试验在SANSCMT 5000力学试验机上进行,拉伸试样参照标准GB/T 4338-2006制取,拉伸加载方向与轧制方向一致,标距长度为10 mm,宽度为5 mm.测试样品由保温箱加热至200℃并保温30 min后进行拉伸,拉伸速度为0.1 mm/min(名义应变速率为1.6×10-4s-1).每组测试5个样品,强度与断后伸长率根据试验结果计算取平均值.铜/铝界面的结合强度根据室温剥离实验获得[10].采用扫描电镜对拉伸断口的形貌和成分进行表征分析,获得铜/铝界面的断裂特征.

2 结果与讨论

2.1 铜/铝层状复合板的界面显微组织

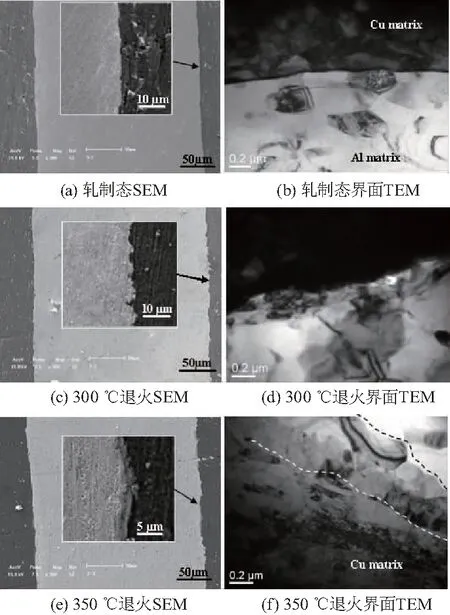

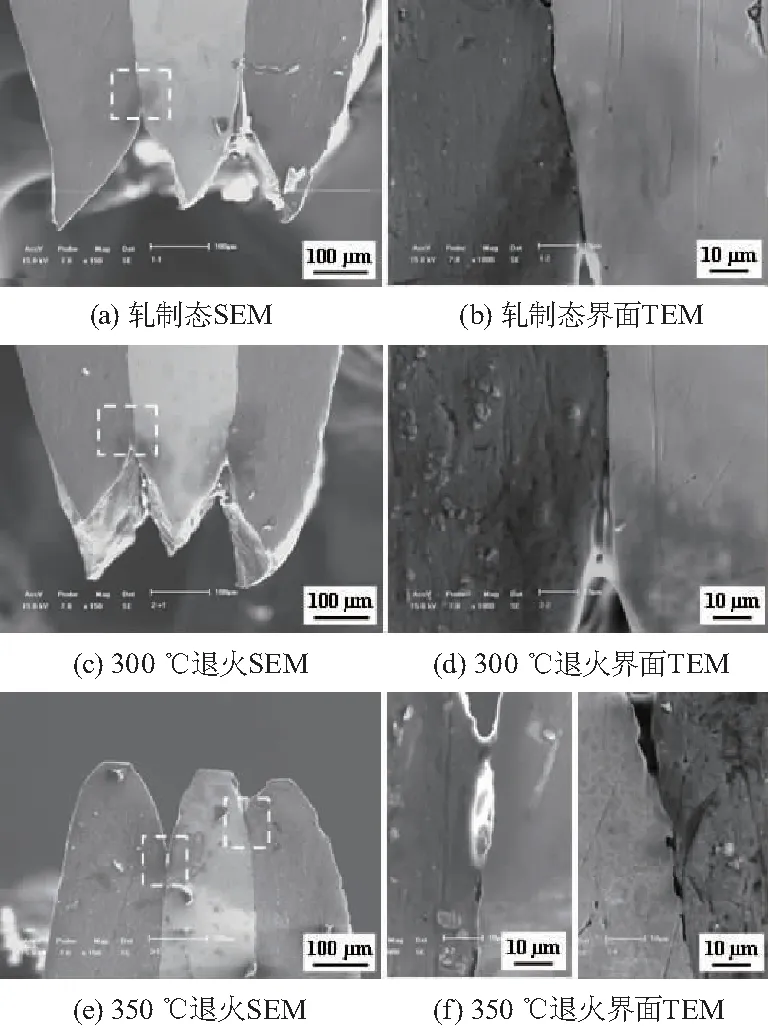

图1为铜/铝复合板及其界面的显微组织.轧制态的铜/铝复合板形成了紧密结合的层间界面,这是由于非对称轧制过程不同转速的轧辊使铜、铝层塑性流动不同步,金属层间接触面形成强烈的摩擦剪切应力,增强了基体的塑性变形及界面交互反应,使基体层间的原子紧密接触并形成冶金结合.界面区的TEM组织如图1(b),铜、铝晶粒尺寸均为亚微米尺度,铜晶粒厚度约为0.1~0.2 μm的扁平长条状,铝晶粒为0.3 μm左右的近等轴状.非对称冷轧复合过程铜/铝界面区域的剧烈塑性变形造成基体晶粒沿轧制方向显著拉长,并在晶粒内部生成大量缠结位错和胞状亚结构.由于纯铝的层错能较高,缠结位错通过交滑移方式发生反应并湮灭,同时在变形热量的影响下发生部分再结晶,导致界面区域的铝晶粒呈现等轴晶形态.此外,未退火状态的铜/铝界面原子扩散程度非常小,铜/铝层间未生成过渡层.

图1 非对称轧制铜/铝层状复合板与界面显微组织Fig.1 Micrographs of Cu/Al laminated composites and bonding interface fabricated by asymmetrical roll bonding

根据固态复合机理可知,铜/铝层间界面的微区变形程度不均匀,经过300℃退火处理后,铜/铝界面在局部位置率先生成扩散层,呈现锯齿状形貌如图1(c).根据铜/铝界面的TEM形貌(图1(d))可知,界面扩散过渡层很薄,并具有明显的畸变特征.靠近铝基体侧的界面层经EDS分析发现含有3.5%的铜成分,超过了平衡相图中铜在铝中的最大固溶度,表明界面形成了过饱固溶体,并可能反应生成中间化合物.由于铜的原子尺寸比铝小10%,且扩散激活能较低,在300℃退火过程铜原子向铝基体层扩散的程度较大,导致铜/铝界面过渡层以铝基固溶体为主,但因退火温度低限制了原子扩散,界面层的厚度仅为0.2 μm.界面剥离试验表明,铜/铝界面结合强度在300℃时达到最大值12.2 N/mm[10].

如图1(e),铜/铝复合板经350℃退火处理后界面过渡层厚度增加,形成衬度不同的多层结构.图1(f)为铜/铝界面区的TEM形貌,铜基体因不完全再结晶仍保留着部分条状变形晶粒,界面过渡层厚度约为0.6 μm,并由两个子层结构组成.EDS结果表明,铜侧界面层中铜、铝原子的含量比例为29.5 ∶70.5,而铝侧界面层的原子含量之比为66.1 ∶33.9.根据文献[15]中的XRD实验结果,350℃退火后铜/铝界面层主要生成了CuAl2、Cu9Al4相.然而,多层金属轧制复合过程的剧烈塑性变形使铜、铝基体形成超细晶粒及条状组织,铜/铝界面区域存在大量晶界,阻碍了原子跨界面的互扩散行为,在一定程度上抑制了界面金属间化合物的生成.

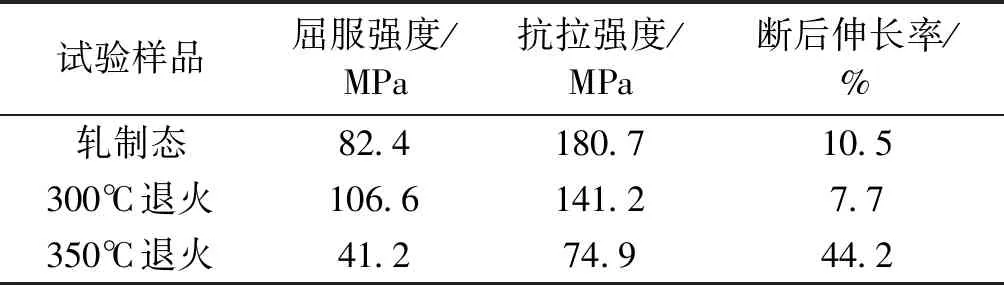

2.2 铜/铝层状复合板的高温拉伸力学性能

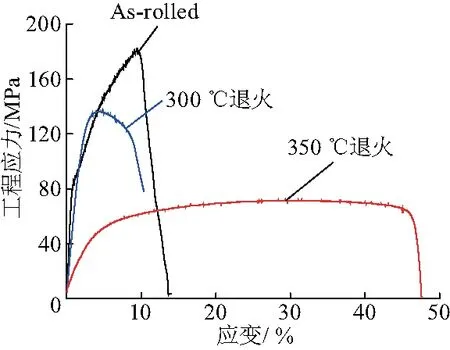

铜/铝层状复合板在200℃保温条件下拉伸的应力—应变曲线如图2,力学性能结果列于表2.在高温拉伸过程,轧制态复合板的变形组织发生回复但未达到再结晶条件,铜、铝基体保持形变织构,强度较高,塑性较差.因塑性变形产生强烈畸变组织和结构缺陷,位错被钉扎,导致轧制态复合板拉伸过程存在明显的屈服点.位错在基体中的运动受阻并发生塞积,提高了复合板的加工硬化程度,复合板的抗拉强度达到180.7 MPa.由于未经退火热处理,复合板的铜、铝基体层间仅形成机械啮合,当基体发生颈缩时,层间弱界面失去抵抗拉伸载荷的作用,复合板在应力峰值时迅速断裂.

图2 铜/铝层状复合板在200℃保温条件下拉伸的工程应力—应变曲线Fig.2 Engineering stress-strain profile of Cu/Al composites for tension at 200℃

表2 铜/铝层状复合板的200℃拉伸力学性能Table 2 Mechanical properties of Cu/Al composites for tension at 200℃

在高温拉伸过程,300℃退火处理复合板仍残留有轧制变形组织,而再结晶晶粒长大造成基体层的组织不均匀程度提高,此外金属原子穿过铜/铝界面过渡层继续扩散,改善了基体层间的结合强度.此时,由于变形能的释放和组织不均匀,铜/铝复合板的高温蠕变速度较低.拉伸过程大量晶界与相界强烈阻碍形变位错的滑移和攀移,高结合强度的铜/铝界面发挥界面强化效应,使复合板的屈服强度显著提高至106.6 MPa.经过退火热处理之后复合板的加工硬化效应大幅降低,使得抗拉强度降至141.2 MPa.高温拉伸过程,不均匀的基体晶粒组织造成复合板局部存在应力集中,在载荷和热应力作用铜、铝基体很快产生大量微裂纹.由于复合板界面层成分以过饱和固溶体为主,塑性较差导致界面产生垂直于加载方向的横向裂纹,复合板在应力集中作用下迅速发生塑性失稳,引发颈缩和断裂,断后伸长率降至7.7%.

经过350℃退火处理,铜/铝界面过渡层厚度增加,生成金属间化合物CuAl2、Cu9Al4等脆性相,造成界面结合强度明显下降.同时,铜、铝基体发生了较大程度的再结晶,组织均匀性得到改善.在高温拉伸过程,铜/铝基体的塑性差异导致伸长率不同,界面区形成附加应力,导致界面过渡层产生裂纹并沿着界面扩展,大幅降低了界面对复合板的强化作用.此外,基体材料的晶粒均匀化并发生长大,改善了塑性降低了屈服强度,使高温拉伸过程经历时间延长,复合板发生较大程度的高温蠕变行为,导致抗拉强度急剧下降.由于铜/铝界面的过早断裂导致基体层分离,基体层在随后的高温拉伸过程表现出高延展性,使得复合板的断后伸长率达到44.2%.

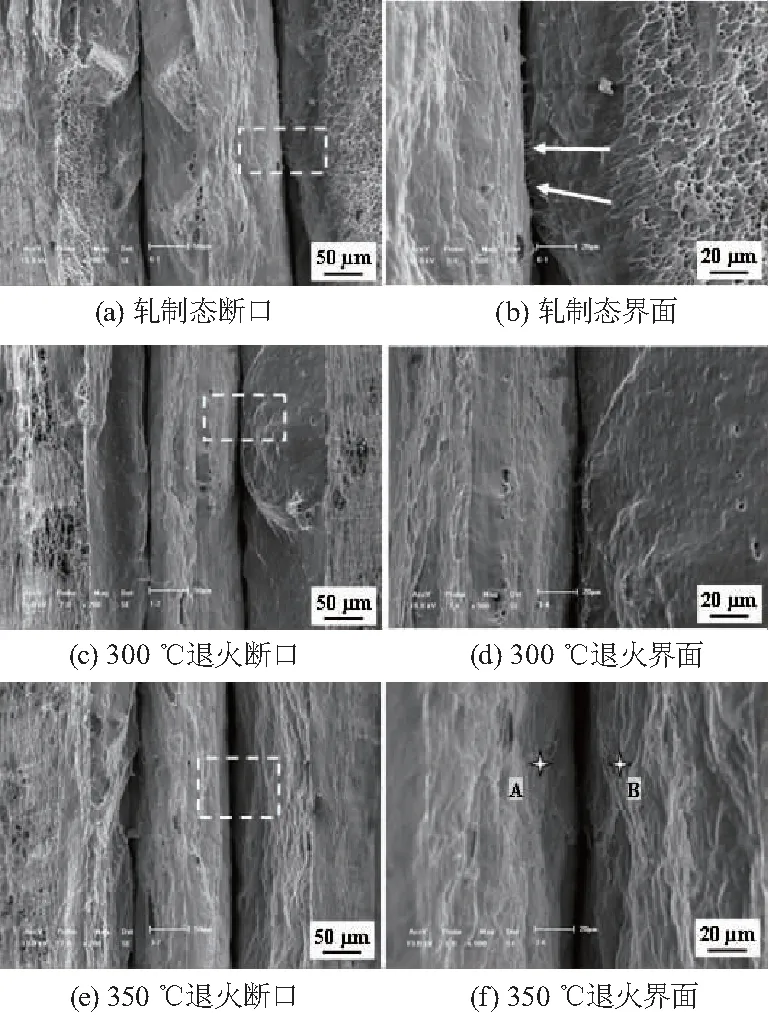

2.3 铜/铝层状复合板高温拉伸的断裂机理

图3为铜/铝层状复合板高温拉伸断口表面的SEM形貌,图4为拉伸断口纵截面的SEM形貌.轧制态未退火复合板形成轧制板织构,沿轧制方向拉伸时基体层具有较高的变形抗力和加工硬化能力.室温非对称轧制复合板具有较高的畸变能量,在200℃高温拉伸过程促进了变形组织的回复软化,改善了形变位错的运动能力,铝基体层发生宏观塑性变形,断口表面形成大量韧窝,如图3(a).然而,铜、铝基体的原子活性不同软化程度不同,拉伸过程中铝基体层率先发生塑性失稳和颈缩变形,而铜基体层颈缩失稳加剧了铝层的颈缩现象,如图4(a)铝基体比铜基体产生更大的塑性伸长.由于基体层间的结合强度较弱,难以抵抗铝层厚度减薄时形成的附加拉应力导致界面失效,如图4(b)为断口组织中可观察到界面分离.尽管如此,铜/铝基体未得到充分软化,从塑性失稳至断裂所需时间很短,铜/铝界面远离断口的位置受基体层变形的影响较小.

图3 铜/铝层状复合板高温拉伸断口的微观形貌Fig.3 SEM fractograph of laminated composites after tensile test at 200℃

图4 铜/铝层状复合板高温拉伸断口沿纵截面的显微组织Fig.4 SEM fractograph in the longitudinal section of laminated composites after tensile test at 200℃

300℃退火复合板的显微组织由轧制变形晶粒和再结晶晶粒混合而成,晶界面积所占比例较大,晶内储存能较小,高温拉伸过程基体层的动态回复和动态再结晶程度降低,提高了复合板的屈服强度.不均匀的再结晶组织引起局部应力集中,导致基体在拉伸加载时过早产生裂纹,基体层塑性下降.300℃退火处理显著提高了铜/铝复合板的界面结合强度,当拉伸过程界面层萌生微裂纹之后,裂纹沿基体层间的扩展受阻,界面保持牢固结合状态.复合板基体层的颈缩现象无法转移蔓延至其他部位,使得形变硬化程度降低,局部集中塑性失稳导致基体层加速减薄直至断裂发生,较低的加工硬化能力使得复合板表现出较低的拉伸塑性,最终形成的光滑断裂面图3(c),而铜/铝界面的裂纹难以扩展,仅在断口附近形成分离(图4(d)).

在高温拉伸过程,350℃退火处理复合板的基体层再结晶晶粒明显长大,使铜、铝基体层的强度下降、塑性增加,铜/铝界面生成的过渡层使界面与基体的力学性能差异扩大,裂纹最先在脆性界面层萌生.伴随着基体层塑性流动引起的厚度方向变薄,层间界面受到附加拉应力,使得裂纹沿铜/铝界面快速扩展,造成各基体层严重分离.此后,基体层分别颈缩变形直至断裂,复合板断口形成界面裂缝图3(e).由图3(f)可知,界面两侧的基体断口表面存在大量碎片,EDS测试结果显示均含有Cu、Al成分,A点含Cu量较高,B点含Al量较高.结果表明,300℃退火时铜/铝界面生成的金属间化合物硬脆相在高温拉伸过程极易断裂破碎,随后粘附于基体层.

由于铜、铝基体组织在热量作用下得到充分软化,伴随着高温蠕变效应,塑性得到明显提高,增加了拉伸断裂前的变形时间,从而改善了复合板的均匀塑性变形能力.变形程度增大到一定程度时,晶界滑动产生裂纹引起断裂,形成拉伸断口形貌图4(e).由图4(f)可知,铜/铝界面沿着拉伸方向存在大量孔洞,表明了界面过渡层在高温拉伸过程产生大量裂纹引起界面失效,在一定程度上导致复合板的拉伸强度下降.

3 结论

(1) 铜/铝层状金属经过非对称冷轧复合加工形成了紧密的界面结合,退火热处理促进了铜/铝界面元素扩散并形成致密的过渡层,但退火温度高于300℃时界面过渡层形成了硬脆性的金属间化合物.

(2) 经300℃退火的铜/铝界面形成良好的冶金结合,界面结合强度达到最大值,界面强化效应使复合板的高温拉伸屈服强度达到106.6 MPa.高强度结合界面能够抵抗拉伸载荷和附加拉应力,界面裂纹沿拉伸方向的扩展受阻,断裂后各基体层保持良好结合状态.

(3) 350℃退火复合板的界面产生金属间化合物Cu9Al4、CuAl2,使铜/铝界面结合强度降低.高温拉伸过程裂纹最先在界面萌生,并沿着低强度界面快速扩展,复合板断裂前基体层发生界面分离,因高温蠕变现象获得较高的塑性.

(4) 铜/铝层状复合板的界面结合强度越高,高温拉伸过程基体/界面之间的变形协调性越好.经过300℃退火的铜/铝复合板具有最佳的高温力学性能.