深海作业型带缆水下机器人关键技术综述

2020-09-08王志东凌宏杰姚震球

吴 杰, 王志东, 凌宏杰, 姚震球

(江苏科技大学 船舶与海洋工程学院, 镇江 212003)

水下机器人具有安全、经济、高效等众多优点,能够在高深度和危险环境中完成海洋环境监测、海底管道和电缆铺设以及深海采矿采油等诸多工作,是开发海洋资源的重要工具.深海采油作业环境恶劣、任务指令复杂、水下扰动难以预测.带缆水下机器人(remotely operated vehicle,ROV)具有灵活的大深度水下运动能力,较强的续航力,可装备先进的水下动力、控制、机械及通信系统,代替潜水员进入较深水域或危险环境中工作,提高资源利用率和作业范围,降低作业风险和成本.ROV享有“深海之眼”之美誉[1].

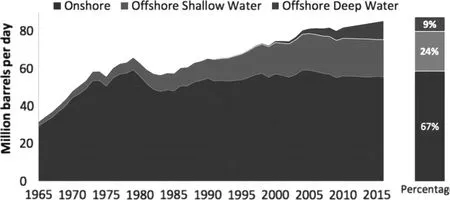

21世纪开始,人们对深海石油进行了规模指数级增长的开采,地点向浅海(小于400 m)、再向深海(大于1 800 m)逐渐转移(图1)[2].深海能见度极低(光线无法渗透)、温度极低(0~3°)、压强极大,作业环境极其恶劣,人体和普通设备很难顺利完成任务.由于深海含盐量较淡水区域高,下潜深度将直接影响到结构浮力特性.据估计,在淡水中重约100 kg的机器人在深海中将多出额外约3.5 kg的重量[3].深海ROV研发充满挑战.

图1 内陆与海上石油开采量分布[2](John,2013)Fig.1 Onshore vs. offshore oil production map (John, 2013)

ROV是深海采油采气作业系统的关键伙伴结构,其运动控制精度和可靠性决定了整个系统的工作效率.水下机器人作业系统涉及到多个领域:结构动力学、水动力学以及控制原理等,是典型的跨学科研究门类.系统各部分需要统筹设计,合理论证.国内外学者针对水下机器人开展了大量卓有成效的研究.文中针对带缆水下机器人关键技术进行概述,从水下机器人总体设计、水动力性能、运动姿态控制以及深海作业装备等方面展开讨论,着重阐述目前水下机器人发展的热点和难点问题.

1 作业系统概述

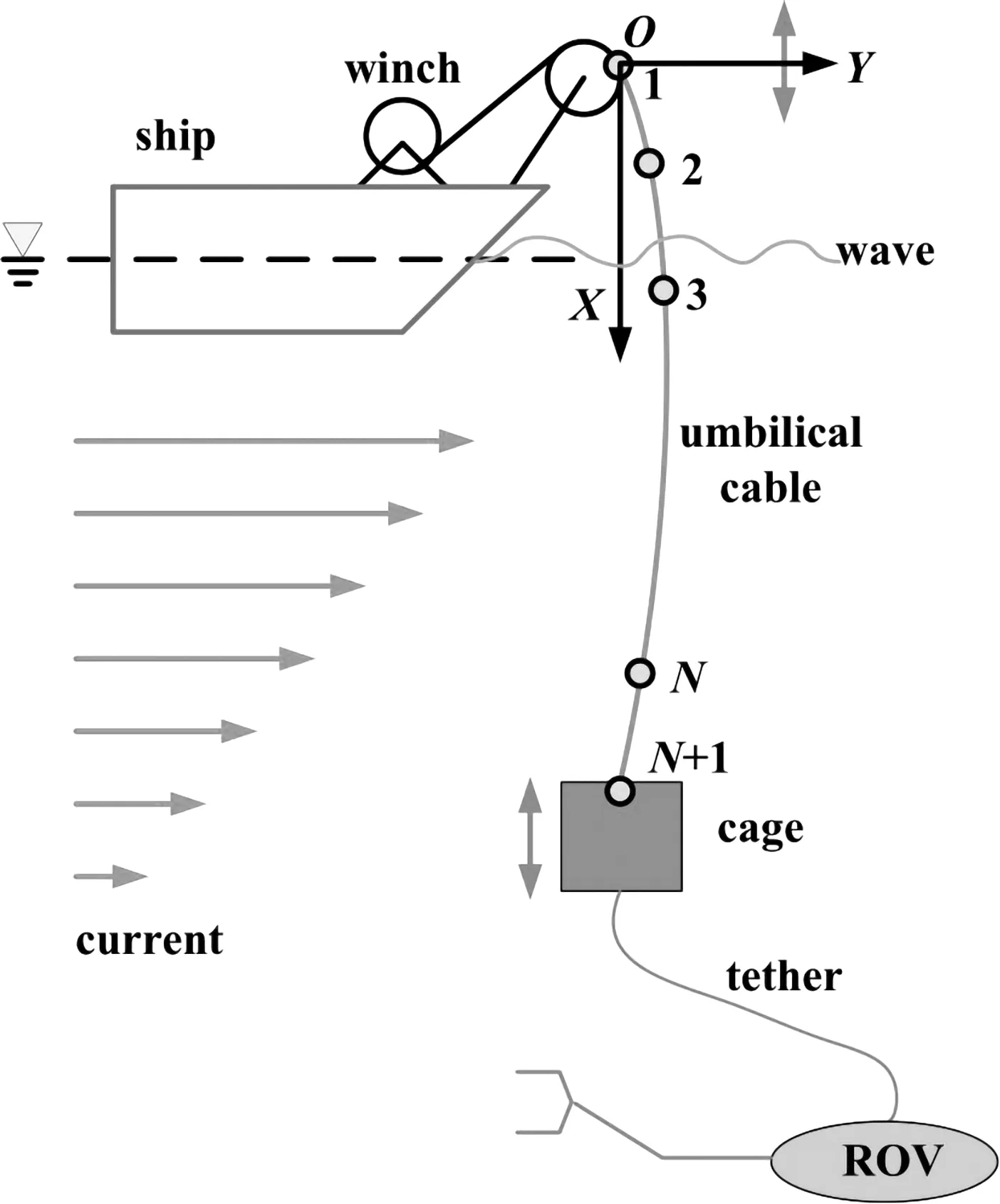

如图2,现代ROV完整作业系统一般由水上控制单元(SCU)、起吊回收装置(LARS)、中继管理系统(TMS)和水下机器人本体(ROV)等四部分组成.SCU主要包括电源变压器、操纵杆和显示器等,由机器人操作员直接控制,通常布置在水上母船内.LARS负责起吊并回收水下作业设备,所装载的脐带缆长度关系到机器人的下潜深度.TMS是一种由两股缆绳连接的壳体中介设备,称为“中继器”.中继器可用于储存和收放中性缆的装置,用来消除或减小来自水面母船运动对 ROV 的影响,并增大机械手的作业半径,保证安全及作业.与LARS连接的上股缆绳称为“脐带缆”,外层是抗腐蚀金属包片,内层主要由各种电缆、光纤和泡沫填充物构成.脐带缆既负责水下动力和控制数据的传输,也承载设备起吊和水流引起的拉力、剪力和弯矩.与ROV连接的下股缆绳称为“中继缆”,通常比脐带缆细,直接与机器人控制模块通讯.TMS工作时下沉至机器人作业地点附近,姿态相对稳定,可降低水流和波浪对机器人的影响.ROV是整个水下作业系统的核心,通过脐带缆获得本体所需动力,上传传感器信号和下传控制信号,完成水下任务.

图2 深海ROV水下作业系统示意[4]Fig.2 Working system of deep-sea ROV

2 研究现状

2.1 带缆水下机器人系统总体设计

ROV设计与研发可追溯到20世纪60年代.为了寻找遗失的核弹,由美国海军资助的第一台CURV(cable-controlled underwater recovery vehicle)研制成功.随后,类似的机器人技术被引入到海洋油气开采项目中.到20世纪80年代,单用途ROV技术在深海开发和建设中已较为成熟.自20世纪90年代开始,ROV在海洋环境监测、海底管道和电缆铺设以及深海采矿采油等领域空前繁荣.各国都致力于水下机器人的研究,并成立了专业机构.国内主要研究机构包括沈阳自动化研究所、浙江大学、上海交通大学、哈尔滨工程大学以及江苏科技大学等.

ROV结构通常设置有整体支架、浮体填充物、数据管理模块、多自由度机械手、水动力推进装置、云台摄像头和照明灯,以及各种传感器和加速度计等[5].按照轻便化设计准则,整体支架一般采用铝/钛合金材料.浮体填充物通常采用复合泡沫结构.这种材料水下安全性高,能提供足够的浮力,使机器人在海底自由活动.推力装置是机器人水下航行的动力来源,可由几组提供不同方向推力的水下推进器构成.这种推进器主要有电动马达、涵道螺旋桨、齿轮组以及轴系密封罩等.水下机械手设计是机器人设计的关键技术之一.对于作业负荷较重、本体下潜较深的情形,水下机械手需要专业液压机构驱动.在结构布局上,通常将浮体置于机器人最上方,较重结构置于支架垫板上,而推力装置放在整体中部.这种布局使得推进器所产生的推力作用点作用于整体结构浮心和重心之间,不仅能为水下机器人提供较好的水动力稳定性,同时也优化了结构的整体动刚度.目前大多数作业型水下机器人多采用以上设计,而小型机器人设计灵活、结构多样,在不同领域应用广泛.

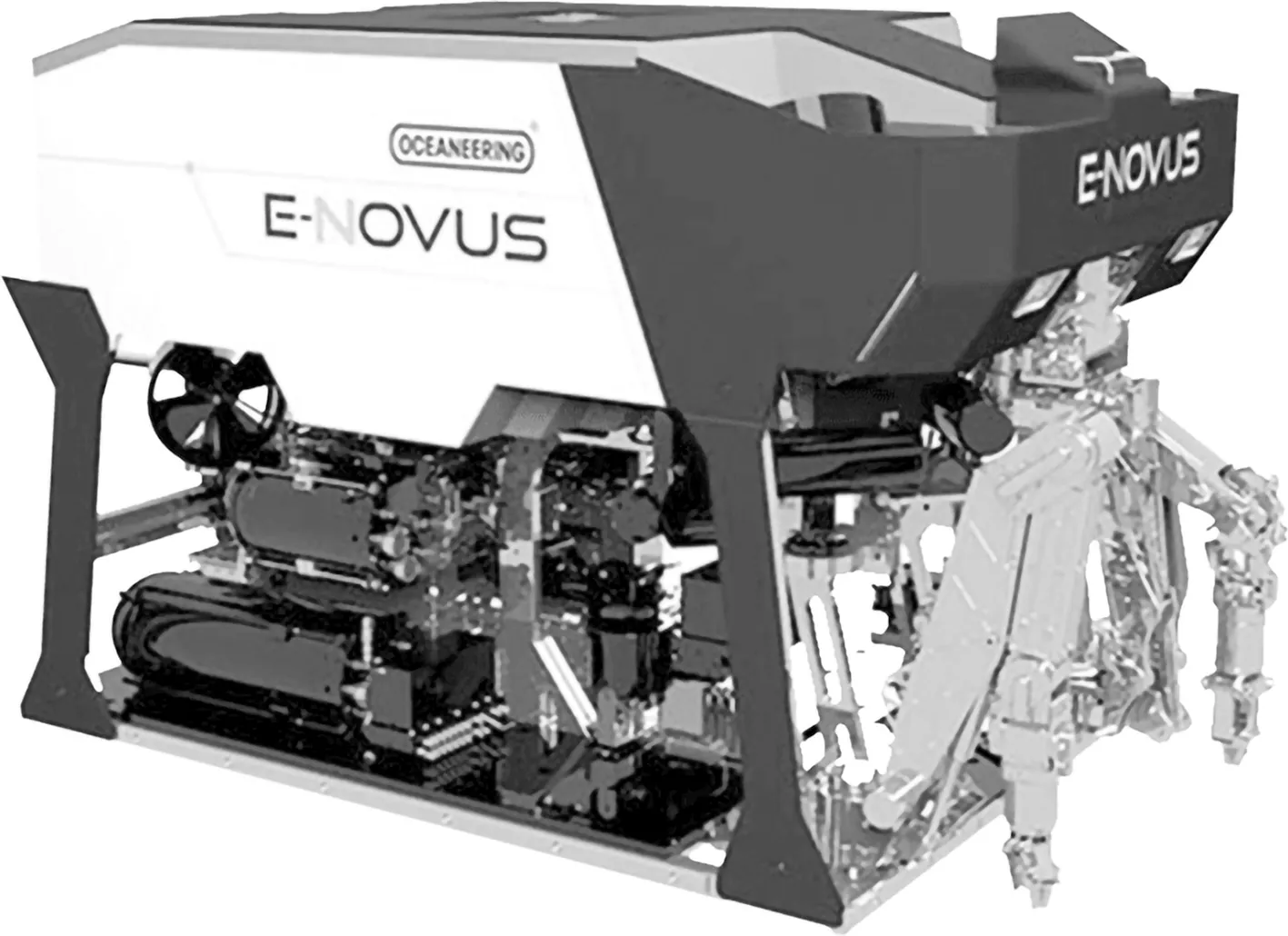

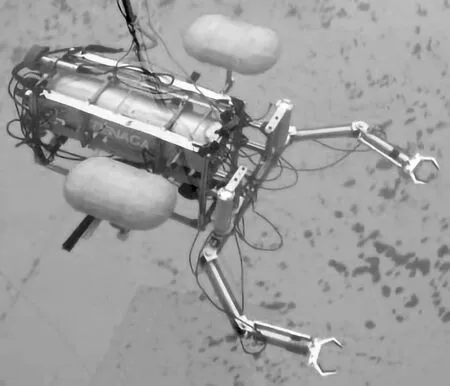

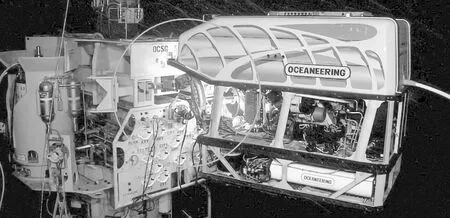

近十年来,国外工业用途水下机器人已完成商业化,用途也多种多样.美国Oceaneering公司为深海油气开采设计了一系列水下机器人,包括侦查型、作业型以及重型作业型等.Spectrum为侦查型机器人,重290 kg,尺寸1.4 m×0.9 m×0.85 m(长×宽×高,下同),设计下潜深度3 000 m,配备有4个水平矢量推进器,2个垂直推进器以及6个交流电机,2个五功能机械手.E-Novus为典型油气作业型水下机器人(图3),重3 400 kg,尺寸2.7 m×1.6 m×1.8 m,设计下潜深度5 000 m,配备有4个水平矢量推进器,3个垂直推进器,2个七功能机械手.该ROV还安装了避险声纳和多个负责导航的传感器,拥有自航能力.英国SMD公司开发的3种具有国际领先水平的系列大功率液压工作级ROV,为海洋的开发、施工、探索带来了巨大的帮助.

图3 Oceaneering公司油气开采作业型水下机器人Fig.3 Oil extraction ROV, Oceaneering Inc.

ATOM型紧凑工作级ROV工作水深最高可达4 000 m,负重可达150 kg,可用于海洋钻井支持和海上风电场检修维护等;QUASAR型中型工作级ROV的负载能力比ATOM型大,约为250 kg,主要用于深海测量和安装施工;QUANTUM型重型工作级ROV负载能力再次提升,约为350 kg,是目前该公司的标志性产品,可以在高强度电流下稳定工作.

在海洋研究和教学领域,水下机器人也得到了较多应用.WHOI研究所研制的JASON型水下无人机器人可以在大水深和高危险环境中完成高强度、大负荷的工作,已经为科研人员勘探海底水环境做出了巨大贡献.JASON型是一种双体结构的水下机器人,它由ROV本体和中继站两个部分组成.结构尺寸为3.4 m×2.2 m×2.4 m,最大下潜深度为6 500 m,搭载有6个无刷电动推进器,脐带缆绳长度35 m,直径18 mm.21世纪初, JASON II型完成研制,缆绳得到加固,设备更加先进.20世纪末,日本海洋研究开发机构(JAMSTEC)尝试设计潜深达11 000 m的“KAIKO”机器人.该机器人在一次深海试验中失踪[6].下潜深度会降低电缆的传导率,改变金属缆绳的刚度[3].JAMSTEC决定重新开发设计该系机器人.2015年,“KAIKO”系列水下机器人已发展到第四代.考虑到日本近海资源分布,设计下潜深度改为7 000 m.ROV本体尺寸3 m×2 m×2.6 m,搭载有75HP液压动力单元、4个水平和3个垂直推进器、一对七功能液压驱动机械手以及其它高像素摄像头和高灵敏灵传感器等部件,具有姿态保持和自动定位等自适应功能.

国内ROV主要由各大科研院所在国家大量资金的支持下开展研制,商业化进展比较缓慢.上海交通大学承担的国家科技重大专项——“海龙号”于2008年5月在中国南海完成了3 278 m深海试验.“海龙号”重3.25 t,前后进退速度可达3.5 kn,侧移速度2.5 kn,配备5台多功能摄像机和一台静物照相机,2个多功能机械手,首次安装了自主研制的虚拟监控和动力定位系统,性能达到国际领先水平,成功应用于我国深海科考.该校还承担了国家863重点项目“4 500 m级深海作业系统”——“海马号”(图4)的研制工作.科研人员在6年内突破了本体结构、浮力材料、液压动力、推进系统、作业机械手和工具、观通导航、控制系统、升降补偿等关键技术,为我国深海资源探查与开发、深海科研提供了强大的设备支持.“海马号”国产化率达90%[7],配备有多个水平和垂直推进器、七功能和五功能机械手各一个,主要完成水下探测与取样工作.随后,国内相继出现了中科院海洋所定制的“发现号”、上海交大的“海龙III号”、中科院沈阳自动化研究所自主研制的“海星6000”等,屡次应用于工业生产的各个领域.其中,“海星6000”在2018年成功进行了深海6 000 m下潜试验,取得了突破性技术进展.

图4 上海交通大学“海马号”Fig.4 Haima, Shanghai Jiaotong university

2.2 脐带缆动力学和机器人水动力性能研究

当机器人本体尺寸较小时,考虑到设备可靠性,中继管理系统(TMS)和水下机器人(ROV)通常合二为一,形成一个整体结构.这种设计模式下,水下作业系统中脐带缆将直接与该结构连接,其强度、刚度以及运动稳定性也直接影响到ROV本体的工作效率.国内外学者对脐带缆力学性能和机器人本体水动力学开展了大量研究.

脐带缆和中继缆位于母船和水下机器人之间,受到船舶垂荡和波流作用的影响.在设备下水过程中,脐带缆需要有足够的强度;在机器人工作时,脐带缆还要提供数据和电力传输.中继缆通常在中继系统到达作业地点附近,由机器人驶离后拖出.中继缆一般设计较细,刚度较低,尽量不妨碍机器人自由活动.为降低浮力对缆绳张力的影响,理想的脐带缆和中继缆在静水中应处于静悬浮平衡状态,即结构整体平均体密度控制在水密度附近.泡沫填充物为调整结构浮力提供了更多可能性.脐带缆外表面材料应有较好的刚度和抗腐蚀性.

文献[8]中较早地开始研究水下拖缆动力学问题.计算对象是约1 000 m的缆绳在绞车卷筒上以34.3 km/h的速度被拉起,仿真模型基于空间矢量坐标变换法(余弦矩阵)推导,考虑了张力、浮力、惯性力以及流体对缆绳的作用.文献[9]中针对脐带缆根据拉格朗日原理发展了一组水下缆绳的动力学建模新方法.该方法将脐带缆采用离散为由弹性铰链连接的多段刚性杆,其中弹性铰链允许相邻杆件产生3个方向上独立的相对运动.文献[10]中基于三次样条曲线多项式采用有限元方法建立了水下缆绳动力学模型,着重考察缆绳的弯曲和扭转变形.由于首先采用样条多项式将自由度的变量分离,研究方法本质上是一种模态叠加法.文献[11]中采用几何精确梁理论(GEBT)对脐带缆进行了建模.该模型计及了缆绳的非线性几何变形关系以及轴向拉伸和弯曲刚度效应.脐带缆受船舶垂荡影响较大,工程应用中应建立补偿系统.文献[12]中建立了全时域ROV本体和脐带缆的耦合动力学模型.研究显示,水流速度和方向对脐带缆影响较大,运动控制中脐带缆载荷不可忽略.

随着国内水下机器人技术日趋成熟,脐带缆及其与母船、机器人本体耦合运动研究也逐步得到科研工作者的重视.文献[13]中研究了母船晃荡引起的脐带缆参量共振,即缆索受到轴向激励所产生的大幅横向振动问题.针对脐带缆的结构特性,推导出在轴向激励力下的非线性振动方程,应用希尔无穷行列式的方法分析脐带缆的参量不稳定性.文献[15]中比较研究了脐带缆在悬链线和缓波形两种布局形式下动态响应特性、有效张力以及弯曲曲率分布.将已知形态的脐带缆视为立管,采用OrcaFlex软件建立结构模型,并分析静态和动态响应特性.文献[16]中开展了无粘接脐带缆在轴对称载荷作用下的动响应和疲劳特性研究.

水下机器人操控算法多数基于运动方程,该方程又依赖水动力系数.因此,水动力系数的精确评估对于预测水下机器人的操纵与运动特性非常重要.目前相关研究方法包括约束模型试验、实航数据系统辨识和CFD仿真计算等.约束模型试验是指水下机器人受拖车约束,随其在水池中以设定好的方式进行航行,根据测力装置可以测得相关数据,然后分析求解出相应的流体力或水动力系数.在约束船模试验中,以平面运动机构试验(PMM)最为典型.文献[17]中以形状复杂的开架式ROV作为研究对象,用约束模型试验的方法来得到水动力系数.文献[18]中使用平面运动机构对一个全尺寸开架式ROV进行了振荡试验.试验结果与Morison方程求解结果比较接近.文献[19]中对4 500 m深海ROV缩比模型进行了水平面内的斜航拖拽试验,利用大振幅水平平面运动机构(LAHPMM,图5),对模型进行低速大漂角水动力试验.采用多元回归法来处理试验数据以得到相应的非线性水动力系数.

系统辨识方法是对水下机器人实航数据的分析计算以及对水阻力系数的修正处理,能充分利用传感器数据,成本低且重复性好,提出后被广泛应用.文献[20]中使用虚拟系统来捕获ROV平面运动在时域上的图像,用机载压力传感器来记录ROV的升沉运动.通过比较相同输入下数学模型和机器人响应可以估算求得水动力系数.文献[21]中利用辨识试验数据和最小二乘法获取了水下机器人回转水动力系数,其他水动力系数采用近似公式及图谱根据叠加原理和等效原理进行近似估算得到.文献[22]中根据能量守恒和动量定理提出了一种水下机器人水动力参数估计方法,适用于线性和非线性系统.文献[23]中采用平面运动机构进行了强制振荡试验,并利用加权的两种参数辨识方法估计阻力系数计算了长续航水下航行器的水动力系数.

图5 大振幅平面运动机构,上海交通大学Fig.5 VPMM & LAHPMM, SJTU

CFD仿真计算为水下机器人的水阻力特性研究提供了一种易于实现的手段[24].文献[25]中通过求解 RANS 方程得到了两种典型结构的水下机器人横向运动时受到的阻力系数和力矩系数.文献[26]中通过计算流体力学软件仿真得到水下机器人的粘性类水阻力系数,分别采用标准k-ε湍流模型和k-ω湍流模型计算位置力系数和旋转导数,并且获得水阻力系数.文献[27]中等利用CFD技术研究了水下机器人PICASSO的阻力性能,根据CFD计算的阻力以及设备的限制设计水下机器人的载体外形,并通过试验验证了有效性.文献[28]中以具有五个自由度的盘形水下机器人为研究对象,并基于BANS方程用FLUENT进行了阻力计算.文献[29]中基于CFD方法利用粘流求解器建立了昆虫级水下机器人(VISOR3)的水动力模型,预测操纵系数.建立了考虑水动力项的六自由度ROV非线性运动微分方程,采用REFRESCO求解器求解稳态和非稳态Navier-Stokes方程,然后将CFD仿真PMM运动机构得到的数据构建水动力模型.仿真模型中考虑了3种不同情形,包括不同漂移角和定常或非定常外载荷等对流场的影响.

脐带缆作为弹性梁耦合到机器人本体动力学方程中,是目前水下机器人动力学研究取得的重要进展.而CFD方法已表现出在水动力性能预估方面的潜力.

2.3 水下机器人动态定位和运动控制

动态定位和运动控制在水下机器人的关键技术中应处于较高位置,是与母船控制高度耦合的重要模块.脐带缆动力学与本体水动力性能响应为该模块提供输入参考;同时,模块的输出也将直接影响到本体及其扩展装备的工作效率.ROV本体中包含控制模块,用于接受母船命令并根据当前传感器信息控制水下推进器和机械手.母船指令要到达操纵采油树阀门的机械手需要经过ROV本体,即机械手的绝对运动事实上是一种复合运动.其中单个运动控制必须精确到位,才能保证指令的准确执行.

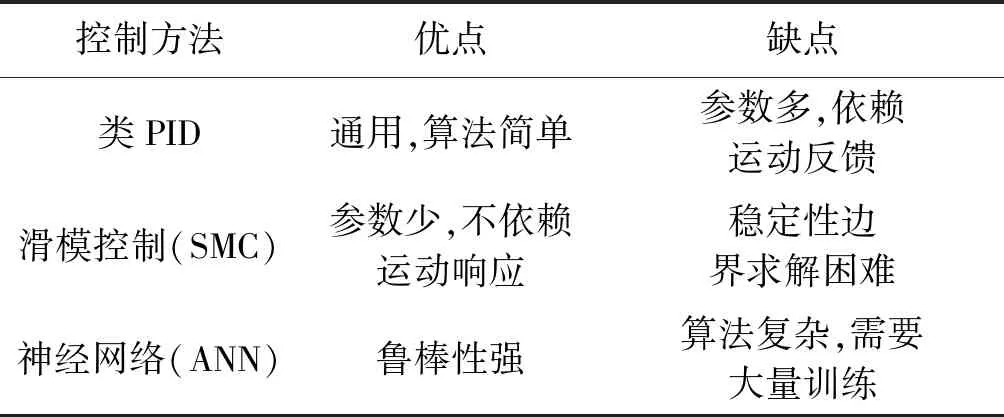

水下机器人运动控制算法主要包括:类PID、神经网络(ANN)以及滑模控制(SMC)3大类.PID是一种监视设定值和测量值之间残差的闭合反馈控制算法,单次循环增量基于比例、积分以及差分函数实现.这种方法简单有效,在工业各领域有着最为广泛的应用.神经网络是基于多例学习的一套控制算法,学习规则指定了网络中的权重如何随着时间推进而调整.大多数情况下,人工神经网络能在外界信息的基础上改变内部结构,是一种自适应系统.基于神经网络的控制算法在水下机器人运动控制方面日益成熟.而滑模控制方法通过结构变量将系统多模态化,在滑模面上寻找稳定性边界.与传统控制器不同,滑模控制本质上是研究变结构非线性系统,利用约束条件确定系统目标状态.由于该控制器不需要结构本体的响应输入,在水下机器人控制中得到了发展.

由于深海工况复杂,水下机器人运动控制面临挑战.文献[30]中基于变结构控制算法为ROV的动态定位提出一种自适应控制策略.该策略仅需输入位置传感器数据,可以放宽机器人本体响应模型精度要求.文献[31]中较早地开展了水下机器人运动控制系统研究,提出了由感知层、控制层和执行层构成的PCE运动控制体系结构.从理论上探讨了并行神经网络控制和滑模控制方法,解决了前向神经网络收敛慢的问题.文献[32]中在计及脐带缆拖拽动态效应前提下,建立了高精度四自由度ROV本体动力学模型,基于多层径向基函数发展了一种非线性自适应神经网络控制器,用于机器人水下轨迹追踪.文献[33]中研究了六自由度ROV动态建模和轨迹控制技术,给出了结合模糊控制技术的滑模策略.模糊算法应用于外界实时干扰和系统非线性项评估.文献[34]中以浙江大学“海王一号”六自由度系统为研究对象,基于滑模控制理论提出了一种ROV全状态反馈多变量非线性姿态鲁棒控制方法,解决了具有较强不确定性的作业型水下机器人动力定位和轨迹跟踪问题.设计的自适应平滑增益滑模观测器,克服常规滑模观测器中所存在的高频颤振现象.文献[35]中基于高增益观测器和多输入多输出的PID算法,建立了侦查型ROV有轨迹跟踪能力的运动控制系统.文献[36]中设计了一款中小型ROV,并基于二阶滑模控制器建构了本体运动控制系统.在没有加速度测试数据和机器人动力学模型的情况下,该系统仍然能够完成轨迹定位.

近几年来,水下机器人动态定位和运动控制研究有算法混合运用的趋势.文献[37]中针对四自由度ROV轨迹跟踪问题,结合自适应滑模观测器开发了自动输出反馈的多变量滑模控制算法.该方法在系统不确定因素未知的前提下,能够有效降低滑模控制的颤振问题.文献[38]中针对ROV处于深海环境中受到外界干扰的伺服控制问题, 建立推进器推力分配结构,构造模糊PID控制器,实现消除外界干扰恢复静止稳定状态的伺服控制.文献[39]中同样基于模糊PID控制原理,为ROV定向、定高和定深的航行需求构建了精度高、响应快速的控制系统,文献[40]中建立了基于观测器的自适应神经网络轨迹跟踪控制算法,提出了一种能够快速学习的当地神经网络控制系统.由于引入滑模状态观测器评估环境干扰,控制系统无需测量数据,推力模型也不必精确.文献[41]中提出一种包括引导、自航和控制的完整算法,并在侦查型ROV上实现.文中采用扩展式Kalman滤波获得低噪、高刷新率的状态评估,其评估准确率通过了高精度光学运动捕捉系统水池实验验证.文献[42]中以“海马一号”为研究对象,针对电液比例阀驱动的水下推进系统存在液压系统强非线性、易受外界温度压力以及水动力性能变化引起的参数不确定性的问题,提出一种基于Backstepping算法的自适应反演滑模控制方法,展示出自适应滑模控制相对于传统PID的明显优势(图6).文献[43]中为了解决水下机器人姿态控制易受环境影响等问题,将环境干扰力和力矩分离,并分析其变化特性,然后采用模糊逻辑系统进行逼近,最终基于模糊补偿方法设计了ROV自适应姿态控制器.由于水动力性能与缆绳和机械手的非线性耦合效应和水下暗流扰动的不确定性,基于运动补偿技术的控制方法仍有提升空间[44].

表1列出了目前ROV运动控制方面的主要技术.可以看出:① 由于依赖结构运动反馈,且经验参数过多,PID控制器逐渐不被采用.结合其他算法(比如模糊控制)设计新的类PID控制器是该类算法的一个发展趋势.② 滑模控制理论不需要精准的运动响应和传感器的实验数据,较适合于水下环境作业的机器人运动控制,在ROV运动控制应用中越来越占据主导地位.③ 由于深度学习技术目前仍处于快速发展阶段,基于神经网络的控制器设计比较前沿,潜力有待进一步挖掘.

表1 ROV运动控制主要方法概要Table 1 Review of control methods for ROV

2.4 水下机器人深海作业装备研究

带缆水下机器人是深海采油作业的辅助型工具,在油气管道铺设监测[45]、水下采油树安装[46]以及阀门开闭等任务中发挥着不可替代的作用.水下机器人深海采油作业系统主要包括机械手和扩展装备.由于摄像机、照相机以及其他采样器等作业工具均有行业标准,一般只需要按照水深和作业精度选择即可.而面向深海采油树阀门控制的线性工具和扭转工具需要特别设计,相关研究并不多见.

2.4.1 水下机械手结构设计

在结构设计方面,深海ROV通常配备有左右两个机械手.在作业时,左右机械手分工合作.比较典型的一种配合是一个机械手作为支点固定于结构,另一个则负责真正的作业.目前较主流的作业型机械手采用六或七功能(6个运动自由度或1个抓取功能)设计,以应付水下各项任务.以七功能设计为例,机械结构主要由基座、肩部、大臂、肘部、前臂、腕部以及手爪等部分组成.这些部分的连接除前臂、腕部回转外,其他部分均是由安装在基座、肩部、肘部和腕部摆动关节部位的可轴向转动的不锈钢转轴实现的.除了不锈钢以外,现代手下机械手还用到极化处理过的铝合金或钛合金(Ti 6-4)等材料,以保证足够的深海结构强度和抗腐蚀性.为了减轻总重和驱动系统压力,悬浮材料也有少量试验性应用.深海环境所限,机械手作业范围局限于0.5~2.4 m,扭矩8~50 N·m,负载5~500 kg.整体尺寸和重量对于深海作业至关重要.机械手重量占比必须设计尽量小,以减少与ROV本体的动态耦合效应,从而增加操纵效率[47].

水下机械手自从20世纪中叶随着水下机器人一同问世以来,已经发展到相当高的工业水平.国外用于ROV的水下机械手中较主流有美国Schilling公司的Orion和Titan系列、澳大利亚ROV Innovations公司的ARM 系列以及英国Hydro-Lek公司的HLK系列等.

Orion 7R是一款灵巧的七功能速率型机械手,工作深度6 500 m,工作范围1.5 m,夹具标准开口97 mm,最大推力和扭矩分别为4.4 kN和205 N·m.由于重量较轻、价格低廉,适合在运载体积有要求的小型水下机器人上使用.Titan 4是七功能高精度位控型机械手,采用液压驱动,由钛合金材料制成,工作深度4 000 m,工作范围近2 m,夹具标准开口99 mm,最大推力和扭矩分别为4 000 N和170 N·m,可用于重型作业型水下机器人.Cybernetix公司开发的六个自由度Maestro水下机械手,同样采用钛合金材料,可由反馈式液压伺服机构驱动,下潜深度6 000 m,作业半径2.4 m,最大推力和扭矩分别为1 000 N和190 N·m,能够在各种极端环境中(比如高温实验室)使用,完成拆卸、清理、维修或监测等任务.ARM系列机械手均配备有可拆换夹具头,使用更为便利.ARM 5E是轻量级五功能机械手,最大工作深度6 000 m,工作范围1 m,拥有优化的推重比,主要用于负载较小的水下机器人.ARM 7E是重量级七功能机械手,最大工作深度6 000 m,工作范围1.8 m,拥有较强劲的工作能力.HLK-HD6W是一种六功能机械手,可以承担较重的工作负荷,肩部可实现360°旋转,支持两种不同的装载方式,可用于ROV左手或右手,适用于中型作业级ROV.为完成水下更为复杂的任务,日本立命馆大学机器人学院开发了双臂机械手的水下机器人原型机[48](图7),在日本最大淡水湖Biwa湖中进行了控制试验.该ROV空重56kg,单臂空重5.5kg,具有5个自由度.试验结果验证了力学与控制算法对于ROV及其机械手运动性能的重要性.国内,华中科技大学较早开展了液压驱动和电力驱动的机械手研制[49],为自主开发做出了重大贡献.近几年来,哈尔滨工程大学[50]和天津工业大学[51]等分别设计了用于ROV的水下机械手,并研究了相关水动力特性和运动控制技术.总体上,目前商业公司对水下机械手采取专项任务专项设计的策略,可应对各类水下任务.

图7 日本立命馆大学双臂机械手ROVFig.7 ROV with dual arms, Ritsumeikan university, Japan

2.4.2 水下机械手操作控制

在操作控制方面,机械手一般由液压、电动或气动装置等驱动.其中,液压驱动臂力较大、结构紧凑、刚性和驱动效率较高,是作业型ROV首选驱动方式.伺服控制器与ROV本体运动控制方式类似,其中类PID仍在工业应用中占主导地位.国外学者针对机械手伺服控制设计开展了研究.文献[52]中基于神经网格-模糊控制(Neuro-Fuzzy)方法针对水下机械手设计了一种智能控制方法.该控制器主要由带优化反馈的模糊PID算法构成,神经网络作为补偿系统能提升控制器应对不确定性因素的能力.文献[53]中对缆绳、机器人本体和机械手整体系统进行了建模和控制研究.文中将缆绳视为离散多质量结构,并由粘弹性弹簧连接,考虑结构弯曲和扭转自由度,建立中继缆动力学模型;在本体和机械手耦合控制器设计中计及缆绳的运动影响,采用基于模型的单输入单输出(SISO)滑模控制算法,引入基于机器人和机械手响应的人工肢体算法预测外载荷.文献[54]中建立了自治型机器人和机械手的耦合动力学仿真模型,分析了机械手对本体的运动耦合效应.

近几年来,国内水下机械手的控制技术逐步兴起.文献[55]中较早对深海ROV及其作业系统作了综述,分别针对水下机械手的研制思路和水下作业工具的研究状况及难点等进行了分析与评述,并给出了相关建议.文献[56]中建立了水下液压机械手非线性结构动力学和水动力学模型,并基于该模型设计了机械手自适应控制器.该控制器具有精确跟踪能力,能够处理水下扰动和系统参数变化等情况.文献[57]中设计了深海作业七功能主从式液压机械手,解决了机械手直线工具和扭转工具的关键技术.为了达到平滑控制效果,在从动机械手上应用了带变增益的PI控制器,并通过试验验证了机械手设计和控制的合理性.文献[58]中设计了一套虚拟系统,用于全方位模拟水下1 000 m作业机器人和主从式液压七功能机械手的耦合运动,编写了两套作业任务,主要用于操作训练.文献[59]中针对4 500 m深海液压机械手负载重、压力补偿等问题,基于Backstepping算法提出了一种自适应鲁棒跟踪控制技术.文献[60]中针对ROV液压伺服推进器辨识问题,提出了采用改进遗传算法进行控制模型参数辨识.为解决遗传算法易早熟、难以找到精确解等问题,采用一种基于均匀设计的种群初始化方法和一种改进变异方式的深度捕食策略,有效提高了变量液压推进器伺服控制模型辨识算法的全局收敛性和搜索效率.

2.4.3 ROV深海作业其他外接装备

深海采油采气等工业过程主要包括三步,即上游寻找和开采原始油气资源,中游预处理和转储这些资源,下游提炼、分配以及销售.带缆水下机器人能够在上游和中游段发挥工作,其中在上游段工作最为重要.除了机械手之外,通过外接其它各类辅助装备能使ROV功能得到极大丰富,在采油采矿以及维护运输管道等方面起到不可替代的作用.

外接工具是扩展深海机械手功能的强有力补充,可替代潜水员完成简单的海底操作.按照运动方式,可将外接工具分为直线型、旋转型和冲击型.某些任务需要工具作复合运动,如采油树阀门开闭等操作(图8).图9显示了ROV外接装备后在深海矿业勘探工业中能够发挥巨大作用.钻杆系统重达数吨,通过螺栓与ROV连接,可避免焊接或调整机器人本体结构[61].ROV在钻探工业中已发展为深海钻探的主要工具之一[62].ROV机械手还可借助外接液压剪剪切海底管道牺牲钢缆等.

图8 作业型ROV在深海采油树阀门上操作(圆圈内)Fig.8 Work-class ROV operates valves on deep-sea Christmas tree (in red circle)

海底地质探明是深海资源开发的必要步骤.装备有多波束测控仪或侧扫声纳的ROV能够极大地提高海床地图测绘的便捷性.低成本ROV在深海矿物(热液喷口附近的海底块状硫化物)探明与监控方面的应用广泛.由于材料科学的发展、外接设备的开发以及其它相关技术的进步,深海工业市场上将会出现越来越多、经济上可承担的水下机器人,也将有更多企业愿意加入深海淘金大军.

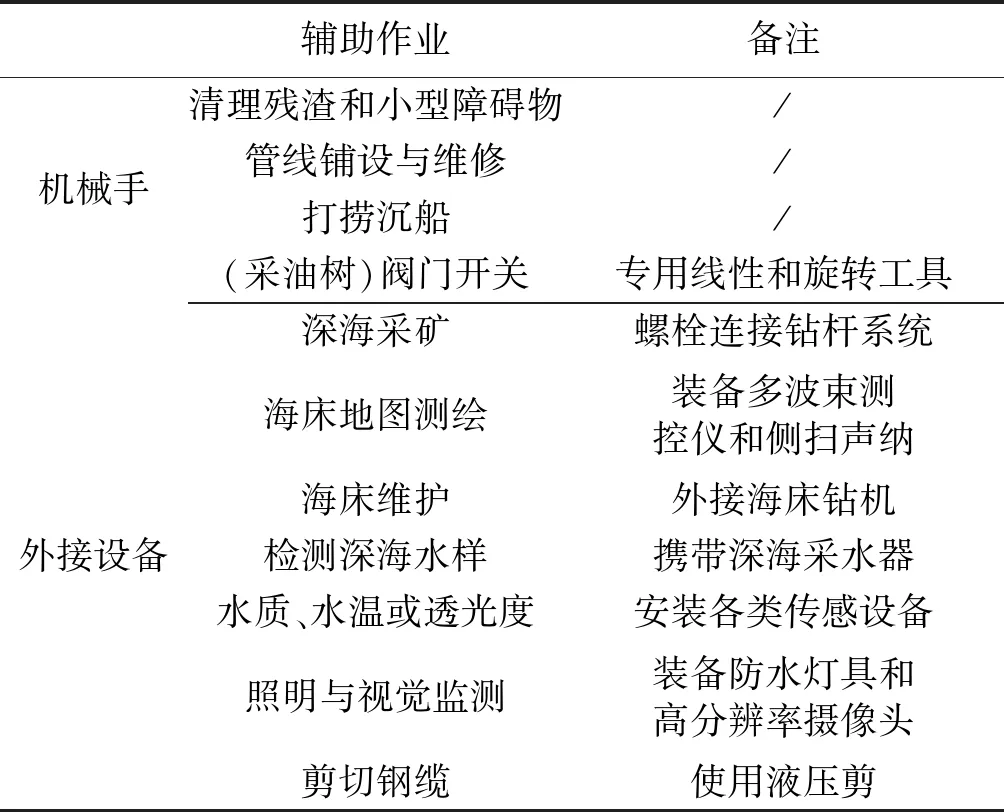

表2详细列举了深海作业型ROV的更多功能.从表中可以看出,外接工具是扩展功能的必要补充,与ROV的连接方式也需要单独设计;而机械手的设计标准相对统一.在功能多样的前提下,如果可以统一部分工业接口,将进一步降低水下机器人的生产与设计成本,有利于促进全球深海作业型水下机器人在新时代的大发展.

表2 深海作业型ROV机械手与扩展部分功能列表Table 2 Functions of work-class ROV manipulators and intervention tools

3 发展趋势

ROV在深海资源开发中发挥着越来越多的作用,相关技术也得到了较快发展.综合四方面关键技术的研究现状,总结发展趋势如下:

(1) 下潜深度提高、设计成本降低

美国、日本、德国和俄罗斯等国都开发6 000 m深海技术为目标的水下机器人.日本的“海沟号”更是将下潜深度刷新到11 000 m.下潜深度给ROV综合设计带来了挑战.目前专用设计较为多见,而通用设计略显不足.如何根据工业需求平衡二者的市场比例和统一设计接口仍需要从业人员共同努力.随着新材料与制造工艺的成熟,设计与开发成本下降是系统总体的一个重要发展趋势,能为商业化铺平道路.

(2) 耦合运动与阻力性能预报面临挑战

脐带缆绳具有一定的刚度和浮力特性,本质上是各向异性材料构成的细长大变形梁.借鉴复合材料梁领域的研究成果,精准描述缆绳运动非线性几何学.在深海中水流作用下,缆绳与ROV本体的相互作用能较大程度上影响到水下机器人的运动预报精度.由于水流的不确定性,水动力系数的准确获取方法仍处于发展与完善之中.势流理论逐渐被CFD仿真计算取代.但CFD本身仍有亟待解决的问题,阻力性能计算甚至不如传统方法.有效解决方案是结合水池实验数据综合预测水动力性能.

(3) 滑模控制算法成为运动控制主流

在ROV动态定位和运动控制方面,多种算法并行发展,包括类PID、滑模控制与神经网络技术.与新方法(比如模糊控制等)结合,传统PID算法能够有效控制静水机器人的运动.由于深海暗流挠动,ROV运动响应较难预测,类PID控制精度有限.而神经网络技术依赖前期大量训练,研究处于起步阶段.滑模控制算法不需要精准的运动响应和传感器的实验数据,较适合于水下环境作业的机器人运动控制,逐渐占据水下运动控制的主导地位.确定滑模临界条件本质上是求解非线性系统的稳定性边界,可能需要借鉴数值计算领域的成果.

(4) 深海作业装备专业化多样化

在深海作业装备方面,水下机械手通过外接工具扩展自身功能,是所有装备中的关键部件.目前水下机械手设计大多具有6个运动自由度和1个抓具自由度.新材料(铝或钛合金)提高了水下机械手的耐腐蚀性和强度,也使得重量占比更小、更易于控制.机械手作业效率主要依赖运动控制算法和承载能力.外接设备呈现多样化发展趋势.深海采矿采油、阀门开关、海底测绘、海水采样或缆绳剪切等各项任务均超出水下机械手的作业能力,需要设计专有工具完成.这些工具与机器人本体的连接方式并不统一,价格昂贵.市场化是水下机器人降低成本的有效渠道.