双壁钻杆注氮气冲砂工艺技术研究

2020-09-08王发清任今明兰美丽秦德友周行文王方智

王发清 任今明 兰美丽 秦德友 周行文 王方智

中国石油塔里木油田公司, 新疆 库尔勒 841000

0 前言

塔里木油田哈拉哈塘、哈得等区块,由于地质原因导致许多油气井在钻井及生产过程中存在着裸眼生产井段垮塌、出砂、砂埋现象,严重影响油气井正常生产[1]。其中,哈拉哈塘区块为奥陶系碳酸盐岩油藏,平均井深 6 705 m,原始地层压力76.01 MPa,压力系数1.13 MPa/100 m;自2010年投入开发以来,储集层亏空明显,地层压力下降17 MPa,压力系数降至0.88 MPa/100 m[2-4]。

对低压井的冲砂问题,国内外学者提出了水力喷射泵冲砂[5-6]、双级喷射喉管冲砂[7-8]和低密度氮气泡沫冲砂[9]等多种冲砂工艺,以减少或避免冲砂液进入地层,造成二次污染。但这些冲砂工艺存在着井下工具结构复杂、砂粒尺寸要求高、单次捞砂进尺小、作业故障多等问题,不能很好地解决塔里木油田碳酸盐岩油藏低压、易漏、无法建立循环的难题。

1 工艺原理简介

冲砂工艺的管柱结构及流体流动方向见图1。高压氮气的流动方向如黄色实线所示:由钻杆内注入的高压氮气,推动内管中的液位下降,被驱替的液体经内管与钻杆间的小环空向上流动,经注气阀流出到钻杆与生产套管间的大环空,使其液位上升。注入的高压氮气流到内管底部后,将进入内管与钻杆间的小环空,此时它与搅动而起的冲砂液,在小环空内形成气液两相流;此两相流体经注气阀进入到钻杆与生产套管间的大环空。之后,部分两相流体沿大环空向上流动,但由于环空空间大导致氮气流速不足以将冲砂液携带至井口,因此,从井口流出的仅为氮气。这样,氮气便构成了一个闭式循环。

另一方面,由于氮气的搅动,冲砂液会在井内形成另外一个闭式循环:在内管与钻杆间的小环空以两相流的形式向上流动,从注气阀流出后,沿钻杆与生产套管间的大环空向下流动,绕过钻杆底部后,再在钻杆内向上流动(见图1冲砂液流动方向)。

图1 双壁钻杆注氮气冲砂工艺技术原理图Fig.1 Schemetic diagram of sand flushing process by nitrogeninjection with dual-wall drill pipe

2 工具优选

捞砂鞋位于钻杆的底部,在冲砂作业过程中起到捞砂和破碎砂粒的作用。通过优选材质、优化捞砂鞋的结构,合理布局底部、侧部水槽,严格控制流道宽度、数量和长度,增设倒划眼功能及偏心设计等。捞砂鞋优化前后效果图见图2。通过优化捞砂鞋,提高了其工作效率,降低了堵塞流道、循环短路和卡钻的风险。

图2 捞砂鞋优化前(左)后(右)效果图Fig.2 Optimization effect on bailing shoe before(left) and after(right)

虽然双壁钻杆已广泛应用于石油钻井中[10],但在冲砂作业中应用还鲜有报道。由于双壁钻杆是本冲砂工艺的关键机具,它不仅要悬挂沉砂管、捞砂鞋等井下工具,还要为压缩氮气提供下行的通道。另外,它也为冲砂液闭式循环构筑通道,因此,需要对内管长度、外管尺寸等参数进行优化。

3 注气方式的优选

一种注气方式为图1所示的正注方式,即从钻杆内注气。另外一种注气方式为从钻杆与生产套管间的环空内注气,高压氮气流经钻杆与内管间的小环空,最后从内管流出至地面。现在就这两种注气方式进行模型分析,以获得最佳冲砂效果。

3.1 环空内注气工艺流程与软件模型

模型的初始状态为静液面以上的各管柱和环空中均为气体,以下的所有管柱、环空中全为液体,具体分布见图3。随着高压氮气的不断注入,环空2和钻杆外管(即钻杆与内管间的小环空)内的液面均逐渐下降,这些被驱替的液体流入钻杆内管中,其液面不断上升,至注气12.5 h时液体到达井口,此时各管柱内的流体分布见图4。与图3初始流体分布比较发现,环空2和钻杆外管内的液面均有所下降且液面持平,说明钻杆内、外部的液体被气体推动着同步下降。之后,随着高压氮气的持续注入,环空2和钻杆外管的液位同步下落,被驱替的液体经内管不断流出井口,直至注气19.5 h。此时,氮气突破内管底部,沿内管向上流出,井口开始见气,并不断发展成井筒的稳定流动状态,见图5。在井筒稳定流动期间,注入气在井内“空转”,没能搅动起井内的冲砂液。这一结论,从环空1和外管管鞋处的液体流量均为零得到了验证。

a)环空内注气工艺软件模型a)Software model of annulus gas injection

b)初始流体分布b)Initial fluid distribution图3 环空内注气工艺软件模型与初始流体分布图Fig.3 Software model of annulus gas injection and its initial fluid distribution

图4 环空内注气工艺12.5 h的流体分布图Fig.4 Wellbore fluid distributiuon at 12.5 hrof annulus gas injection

图5 环空内注气工艺19.5 h的流体分布图Fig.5 Wellbore fluid distributiuon at 19.5 hrof annulus gas injection

从以上环空注气流程分析,以及流体流动与分布可知,这种注气方式没有起到搅动冲砂的作用。因此,不能从环空内注入高压氮气以实现冲砂的目的。

3.2 内管中注气工艺流程与软件模型

如图1所示,内管中注气工艺流程为:高压氮气从井口经内管流动至内管与外管间的小环空,从注气阀流出到外管与生产套管间的环空,最后流出井筒。图6-a)

a)内管注气工艺软件模型a)Software model of inner tube gas injection

b)初始流体分布图b)Initial fluid distribution图6 内管注气工艺软件模型及初始流体分布图Fig.6 Software model of inner tube gas injection and its initial fluid distribution

为该工艺的OLGA软件模型图[11-14]。高压氮气从注气点沿双壁钻杆的内管,向下流动至名称为“O4W-0_TI_MD_3 000 m”的节点,之后经内外管之间的环空,从注气阀流动到环空2,最后流出井筒。图6-b)为初始状态下,模型中流体的分布,井筒中的气液分布以静液面为界。

3.3 内管中注气工艺的仿真

图7 内管注气3.1 h的流体分布图Fig.7 Wellbore fluid distribution at 3.1 hr ofinner tube gas injection

从图6-b)所示的初始状态开始,内管中的液体在注入气的推动下向下流动进入内外管之间的小环空,由注气阀处泄漏至钻杆与生产套管间的大环空。因而该大环空中的液面不断上升,直至3 h气体开始进入小环空。之后,气体在小环空中快速“指进”。到注气3.1 h,环空2(即双壁钻杆外管与生产套管间的大环空)已经见气,此时的流体分布见图7。随着气体不断注入,从环空2流出井筒的气量越来越大,但仍不足以将液体携带出井口。与此同时,液体将沿环空1流动到外管下部,在井内形成一个闭式循环。这一点,从外管管鞋处的液体流量不为零这一现象得到了验证。本文将这一模型称为基础模型。

4 内管中注气工艺参数的优化

为了获得最优的冲砂效果,对注气量、注气阀位置、内管长度和外管尺寸等参数进行了敏感性分析。

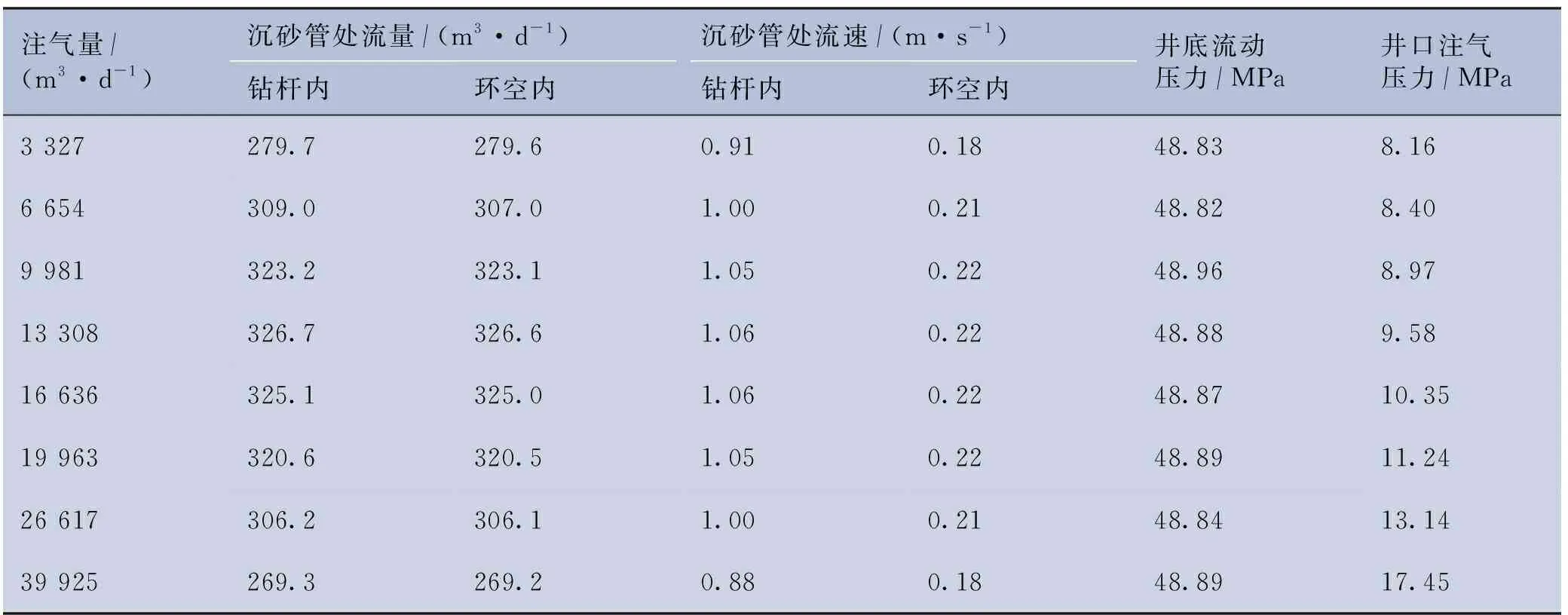

4.1 注气量

注气量对沉砂管处流量、流速,对井底流动压力和井口注气压力的影响见表1。从表1可以看出:钻杆内与环空内的流量在注气量相同时可视为相等,而随着注气量的增加,流速先大后小,且最优注气量在13 308 ~26 617 m3/d之间,即现场常用的制氮车便可满足其需求。注气量对井底流动压力的影响可忽略不计,但会使井口注气压力升高,这是摩擦阻力增大的缘故。

对于沉砂管处流速,钻杆内流速稳定值为1.06 m/s,大于环空内的0.22 m/s。根据文献的研究成果[15-21],钻杆内冲砂液的流速远高于颗粒的沉降速度,说明砂粒能够被携带出产层,并沉淀于沉砂管内。

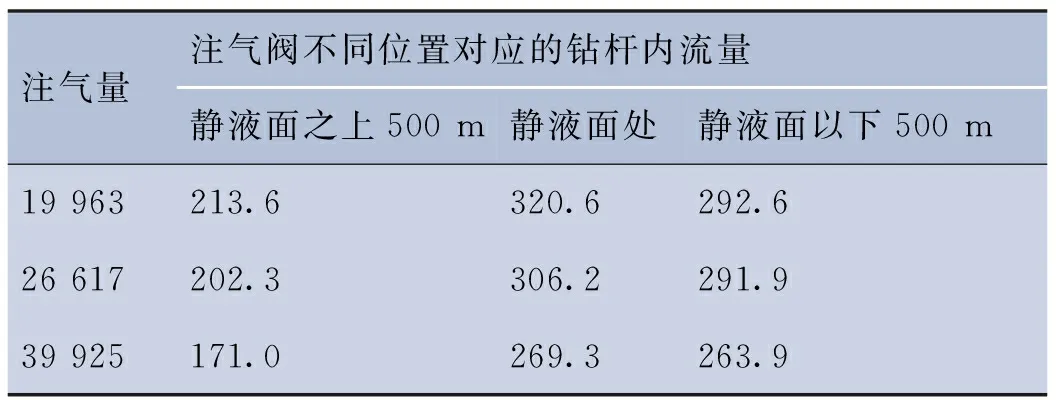

4.2 注气阀位置

相对于基础模型,将注气阀及内管柱置于静液面之上500 m和以下500 m,其余参数保持不变,得到的沉砂管处钻杆内流量,见表2。从表2得知,同一注气量下,将注气阀置于静液面时(即基础模型),钻杆内流量最高;且各个注气量均具有这一规律。因此,注气阀的合理位置为静液面处。

4.3 内管长度

在基础模型上,将内管加长 1 000 m,其余参数不变。表3为两个模型的对比值,分析该表发现,流量变化不明显,但内管加长引起摩阻变化,因而井口注气压力和井底流压均增大。因此,不推荐加长内管。

表1 注气量对冲砂效果及压力的影响表

表2 注气阀位置及注气量对钻杆内流量的影响表

表3 内管加长方案与基础模型的对比值表

4.4 外管尺寸

基础方案中所用外管(即钻杆)尺寸为88.9 mm,为了使流量最大化,还分析了101.6 mm与127 mm钻杆的井底流压、钻杆内流量的变化情况,见图8。从图8不难看出,127 mm钻杆可得到较低的流压,特别是高注气量时更是如此;因为钻杆内流量更大的缘故,还可提高冲砂效果。外管尺寸为127 mm时携砂效果最好、101.6 mm 次之、88.9 mm最差,其原因是由于钻杆内外部流速比的差异(依次为1.32、3.08和4.86倍)造成摩擦阻力及动能损失不同。

a)外管不同时的井底流压a)BHP for various outer tube

b)外管不同时的钻杆内流量b)Flowrate in drill pipe for different outer tube图8 改变外管尺寸对冲砂的影响图Fig.8 Effect on sand flushing by varying sizes of outer tube

5 现场应用

这项双壁钻杆注氮气冲砂工艺,自提出以来,已经在哈拉哈塘区块实施两口井。其中的一口直井,YueM1-4井是塔里木盆地哈拉哈塘油田的一口开发井,200 mm 生产套管自井口下至 7 248 m,裸眼完井井段(7 248 ~ 7 305 m)为生产层段。2019年4月22日进行了连续注气搅动冲捞砂的疏通井筒作业。作业管串包括外径139.7 mm的捞砂鞋一支和沉砂管10根。本井及另一口井的冲捞砂工艺效果对比见表4。与光钻杆水力循环冲捞砂工艺相比,双壁钻杆注氮气举工艺,压井液漏失量明显降低;尽管冲砂进尺对比增加不大,但它是在水力循环工艺之后取得的。

表4 双壁钻杆氮气气举与光钻杆水力循环冲捞砂工艺实施效果对比表

6 结论

1)研发的双壁钻杆加内管注氮气冲砂工艺在启动及正常气举冲砂过程中,井底流动压力始终低于地层压力。经现场应用表明,可较好地解决深层、易漏、低压力系数井的冲砂问题。

2)冲砂管柱外管尺寸为127 mm、内管长度为 1 000 m、注气阀置于静液面处可获得最大的钻杆内流量,有利于提高冲砂流速。

3)最佳注气量13 308 ~26 617 m3/d,常用制氮车可满足这一需求。